- •Охрана труда в химической промышленности

- •Предисловие

- •Введение Предмет и задачи дисциплины

- •Глава 1. Правовые основы охраны труда

- •1.1 Принципы государственного управления охраной труда

- •1.2 Законодательные и нормативные правовые акты по охране труда

- •1.3 Органы государственного управления охраной труда

- •1.4 Обязанности нанимателей, производственного персонала в области охраны труда

- •1.5 Гарантии права работника на охрану труда

- •1.6 Ответственность за нарушение законодательства по охране труда

- •Глава 2. Организационные вопросы охраны труда

- •2.1 Система управления охраной труда на предприятии

- •2.1.1 Основные положения и принципы управления охраной труда

- •2.1.2 Современные аспекты управления охраной труда

- •2.1.3 Идентификация опасностей. Оценка производственных рисков

- •2.1.4 Паспортизация санитарно-технического состояния условий и охраны труда. Аттестация рабочих мест по условиям труда

- •2.1.5 Политика предприятия в области охраны труда

- •2.1.6 Задачи и функции управления охраной труда

- •2.1.7 Аудиты функционирования системы управления охраной труда. Мониторинги состояния условий и охраны труда

- •2.2 Организация службы охраны труда на предприятии

- •2.3 Организация обучения и проверки знаний работающих по безопасности труда

- •Глава 3. Производственный травматизм и профессиональная заболеваемость

- •3.1 Классификация несчастных случаев и профессиональных заболеваний

- •3.2 Расследование и учет несчастных случаев и профессиональных заболеваний на предприятии

- •3.3 Анализ производственного травматизма и профзаболеваний

- •3.4 Обязательное страхование работающих от несчастных случаев и профессиональных заболеваний

- •Глава 4. Производственная санитария в химической промышленности

- •4.1 Вредные вещества и защита от их воздействия

- •4.1.1 Классификация вредных веществ

- •4.1.2 Показатели опасности вредных веществ

- •4.1.3 Действие вредных веществ в реальных условиях

- •4.1.6 Нормирование вредных веществ и методы их контроля

- •4.1.7 Мероприятия по обеспечению нормативных санитарно- гигиенических условий труда

- •4.1.8 Вентиляция производственных помещений

- •4.1.9 Индивидуальные средства защиты работающих от воздействия вредных веществ

- •4.2 Обеспечение комфортного микроклимата

- •4.2.1 Нормирование и контроль параметров микроклимата производственных помещений

- •4.2.2 Мероприятия, обеспечивающие создание микроклимата в производственных помещениях. Отопление, кондиционирование и аэроионизация воздуха

- •4.2.3 Тепловое инфракрасное излучение и меры борьбы с ним

- •4.3 Освещение производственных помещений

- •4.3.1 Естественное освещение

- •4.3.2 Искусственное освещение

- •4.4 Защита от шума, вибрации, инфра- и ультразвука, ионизирующих излучений

- •4.4.1 Характеристика шума, вибрации и других колебаний. Методы измерения

- •4.4.2 Нормирование шума и вибрации, инфра- и ультразвуков

- •4.4.3 Защита от шума и вибрации, от ультра- и инфразвуков

- •4.5 Защита производственного персонала от статического электричества, производственных излучений

- •4.5.1 Методы и защита от статического электричества

- •4.5.2 Защита от электромагнитного излучения

- •4.5.3 Защита от ультрафиолетового излучения

- •4.5.4 Защита от ионизирующих излучений

- •4.6 Комбинированное действие вредных факторов

- •Глава 5. Основы промышленной безопасности технологических процессов

- •5.1 Безопасность технологических процессов. Потенциально опасные технологические процессы

- •5.2 Категорирование производств и объектов по степени опасности

- •5.3 Требования безопасности, предъявляемые к технологическим процессам

- •5.4 Технологический регламент

- •5.5 Планы локализации и ликвидации аварий

- •5.6 Порядок расследования аварий, инцидентов

- •5.7 Инженерно-технические средства безопасности

- •5.8 Системы контроля, управления и противоаварийной защиты технологических процессов

- •5.9 Системы управления технологическими процессами

- •5.10 Системы противоаварийной автоматической защиты

- •5.11 Энергетическое обеспечение систем контроля, управления и паз

- •5.12 Размещение и устройство помещений управления технологическими процессами и анализаторных помещений

- •5.13 Системы связи и оповещения

- •5.14 Требования к эксплуатации взрывопожароопасных производств

- •5.15 Эксплуатация систем контроля, управления и паз, связи и оповещения

- •5.16 Организация хранения и слива-налива сг, лвж и гж

- •5.17 Требования безопасности и санитарно-гигиенические требования, предъявляемые к технологическим процессам и оборудованию

- •Глава 6. Безопасность технологического оборудования

- •6.1 Требования к аппаратурному оформлению технологических процессов

- •6.2 Требования к оборудованию и его размещению

- •6.3 Требования к надежности производственного оборудования

- •Глава 7. Безопасность эксплуатации сосудов и аппаратов, работающих под давлением

- •7.1 Общая характеристика сосудов и аппаратов, работающих под давлением

- •7.2 Сосуды, работающие под давлением

- •7.3 Баллоны для сжатых, сжиженных и растворенных газов

- •7.4 Цистерны и бочки для перевозки сжиженных газов

- •Глава 8. Трубопроводы в химической промышленности

- •8.1 Общая характеристика трубопроводов

- •8.2 Прокладка трубопроводов

- •8.3 Арматура трубопроводов

- •8.4 Тепловая изоляция, обогрев, защита от коррозии и окраска трубопроводов

- •8.5 Ревизия (освидетельствование) трубопроводов

- •8.6 Техническая документация на трубопроводы

- •Глава 9. Безопасная эксплуатация компрессоров, насосов, центрифуг, газгольдеров

- •9.1 Компрессоры

- •Газгольдеры

- •Глава 10. Требования безопасности при проведении ремонтных и очистных работ.

- •10.1 Порядок проведения ремонтных работ

- •10.2 Проведение работ в закрытых аппаратах, емкостях

- •10.3 Безопасное проведение очистных работ

- •10.4 Безопасность при проведении газоопасных работ

- •10.5 Безопасность при проведении огневых работ

- •Глава 11. Электробезопасность

- •11.1 Действие электрического тока на человека

- •11.2 Факторы, определяющие опасность поражения электрическим током

- •11.3 Анализ условий поражения электрическим током. Первая помощь при поражении электрическим током

- •11.4 Безопасная эксплуатация электроустановок

- •11.5 Взрывопожаробезопасность электрооборудования

- •11.6 Классификация взрывоопасных и пожароопасных зон производственных помещений и наружных установок

- •Глава 12. Пожарная безопасность

- •12.1 Процессы горения. Пожаро-, взрывоопасные свойства веществ и материалов

- •12.1.1 Общие сведения горения. Горение и взрыв. Особенности их возникновения и развития

- •12.1.2 Показатели пожаро-, взрывоопасности веществ и материалов

- •12.1.3 Самовозгорание

- •12.2 Пожарная профилактика технологических процессов

- •12.3 Пожаро-, взрывозащита оборудования

- •12.3.1 Активные способы защиты

- •12.3.2 Пассивные способы защиты

- •12.4 Категорирование помещений, зданий, наружных установок по взрывопожарной и пожарной опасности

- •12.4.1 Пожарная безопасность при хранении веществ, материалов

- •12.4.2 Количественная оценка взрывоопасности технологических объектов

- •12.5 Средства и методы тушения пожаров

- •12.5.1 Первичные средства тушения пожара

- •12.5.2 Автоматические стационарные системы пожаротушения

- •12.6 Паспорт пожарной безопасности предприятий химической промышленности

- •12.7 Пожарная охрана предприятий

- •12.7.1 Пожарная связь и сигнализация на предприятии

- •12.7.2 Пожарная безопасность предприятия.

- •12.7.3 Объемно-планировочные решения производственных зданий с учетом противопожарных требований

- •Глава 13. Декларирование и лицензирование промышленной безопасности

- •Приложение а

- •Приложение б

- •Литература

- •Оглавление

- •Охрана труда в химической промышленности

12.5.2 Автоматические стационарные системы пожаротушения

Согласно СНБ 2.02.05.04 «Пожарная автоматика» к автоматическим, стационарным системам пожаротушения относятся установки, в которых все элементы смонтированы и находятся постоянно в готовности к действию. Стационарными установками оснащаются здания, сооружения, технологические линии, группы или отдельное технологическое оборудование.

Стационарные установки пожаротушения имеют, как правило, автоматическое местное или дистанционное включение и одновременно выполняют функцию автоматической пожарной сигнализации.

На практике наиболее широко используются установки водяного пожаротушения, к которым относятся пожарные автомашины и водяные стволы (ручные и лафетные). Для подачи воды при тушении пожара применяют пожарные стволы или оросители, которыми можно создавать сплошные, капельные, распыленные и мелкодисперсные водяные струи. Наибольшее распространение в настоящее время получили стационарные водяные спринклерные и дренчерные установки.

Спринклерные установки (рисунок 12.12) включаются автоматически при повышении температуры среды внутри помещения до заданного предела. Датчиками таких систем являются спринклеры. Спринклерные установки имеют основной и автоматический (вспомогательный) водопитатели. Автоматический водопитатель может представлять собой водонапорный бак, гидропневматическую установку, водопровод и др. Он должен подавать воду до включения основного водопитателя - насосной станции.

Выходное отверстие в спринклерной головке (водяном оросителе) в нормальном режиме закрыто легкоплавким замком с фиксированной температурой плавления припоя (рисунок 12.12). Температуры разрушения теплового замка спринклера могут быть 57-67 °С; 68-79; 93; 141; 146; 182 и 240 °С. При повышении температуры выше указанных замок разрушается, выходное отверстие патрубка освобождается, поступающая из него вода разбрызгивается, ударяясь о розетку. В спринклерных головках совмещены датчики и приспособления для выбрасывания воды.

1 - магистральный трубопровод; 2 - контрольно-сигнальное устройство;

3 - питательные трубы; 4 - распределительные трубы; 5 - спринклер;

6 - очаг загорания

Рисунок 12.12 - Принципиальная схема спринклерной установки пожаротушения

В спринклерных установках вскрываются лишь те головки, которые оказались в зоне высокой температуры пожара. Водяные оросители обладают сравнительно большой инерционностью - они вскрываются через 2-3 мин с момента повышения температуры. Эта инерционность является определенным недостатком спринклерных систем.

Спринклерные установки бывают водозаполненными, которые используются в помещениях с минимальной температурой воздуха 50С и выше, и воздушными - в неотапливаемых помещениях с температурой ниже 50С. Разветвленная сеть трубопроводов спринклерных систем размещается под потолком помещения, а в трубопроводы вмонтированы спринклеры с таким расчетом, чтобы каждый из них орошал от 9 до 12 м2 площади пола.

Дренчерные установки по устройству аналогичны спринклерным. Они применяются в помещениях с высокой пожарной опасностью. При горении ЛВЖ эти установки локализуют пожар и предотвращают распространение огня на соседнее помещение. Трубопроводная сеть этих установок постоянно заполнена водой вплоть до штуцеров дренчеров.

Дренчерные установки включаются как автоматически при срабатывании пожарных извещателей, так и вручную. Их используют для одновременного орошения расчетной площади отдельных частей строения, создания водяных завес в проемах дверей, окон, орошения элементов технологического оборудования и т.д.

Спринклерные и дренчерные установки могут заполняться не только водой, но и водными растворами, а также жидкими и газообразными огнегасителями. В этом случае спринклерные головки заменяются оросителями пенными дренчерными (ОПД), оросителями пенными дренчерными розеточными (ОПДР) и др.

Быстродействующие установки пожаротушения локального действия по конструктивному оформлению напоминают дренчерные системы. Они предназначены для защиты участков технологических процессов, где возможны воспламенения, взрывы и другие аварийные ситуации, при ликвидации которых нельзя использовать спринклерные или дренчерные системы. Эффект тушения быстродействующими установками достигается мгновенной подачей большого количества воды на очаг пожара в течение очень короткого промежутка времени.

Установки тушения распыленной и мелкодисперсной водой применяются для защиты производств, в которых обращаются ГЖ и масла. Они аналогичны дренчерным установкам, однако для распыления водяных струй в них имеются специальные оросители, конструкция которых отличается от конструкции обычных дренчеров. Для мелкого распыления воды используются специальные оросители, в которых вода подается под давлением 0,1 МПа. Эти установки расходуют большое количество воды, поэтому в местах их возможного использования необходимо предусматривать систему дренажа.

Установки водопенного тушения бывают передвижными (ручные пенные стволы, пеноподъемники, пеногенера-торы и др.), полустационарными (пенокамеры), стационарными (генераторы) и автоматическими стационарными.

В установке для получения воздушно-механической пены (рисунок 12.13) вода под напором поступает по трубопроводу 1 в дозатор 4, который автоматически через трубопровод 3 подсасывает определенное количество пенообразователя из емкости 2. Образующийся водный раствор пенообразователя поступает по трубопроводу 5 в генератор пены 6 в котором, перемешиваясь с воздухом, превращается в воздушно-механическую пену.

Рисунок 12.13 - Принципиальная схема установки для получения воздушно-механической пены

1 - трубопровод сжатого воздуха; 2 - клапан автоматической подачи

сжатого воздуха; 3 - кран ручного включения; 4 - сигнализирующее устройство; 5 - побудитель с легкоплавким замком; 6 - пожарный извещатель;

7 - генератор пены; 8 -емкость с водным раствором пенообразователя;

9 - устройство для заполнения емкости

Рисунок 12.14 - Автоматическая установка пенного тушения локального действия

Стационарные установки для тушения пожара воздушно-механической пеной бывают поверхностного, объемного, локального и комбинированного действия.

В установках поверхностного действия (типа спринклерных и дренчерных) применяют пену низкой кратности. В спринклерных установках тушения воздушно-механической пеной вместо водяных спринклеров используют закрытые автоматически действующие пенные оросители и пенопитатель с устройством, дозирующим пенообразование.

В установках объемного действия применяют пену средней кратности и высокократную, в установках локального и комбинированного действия - все виды пены.

Установка пенного тушения локального действия по принципу работы спринклерной головки реагирует на пожар и автоматически включает подачу раствора пенообразователя в генераторы, где образуется пена для тушения пожара на поверхности технологического аппарата и на полу.

В начальной стадии загорания ЛВЖ и ГЖ применяют стационарные воздушно-пенные огнетушители ОВПС или ОВПУ.

Установки газового пожаротушения подразделяются на установки общего объемного пожаротушения и локального пожаротушения по объему, локального пожаротушения по площади.

В установках общего объемного пожаротушения применяют такие огнетушащие вещества, как диоксид углерода, азот, аргон, водяной пар. В помещениях объемом до 3000 м3 применяют объемное тушение такими газовыми составами, как «Инерген», состоящий из N2 - 52 %, Аг - 40%, С02 - 8 %.

Локальное тушение газовыми составами по объему используется тогда, когда применение установок объемного тушения невозможно.

В настоящее время известны аэрозольные установки активного пожаротушения марки ТОР, например, «ТОР-6М-1» (защищаемый объем 10 м3), «ТОР-6Э» (защищаемый объем 38 м3), «ТОР-9Э» (защищаемый объем 50 м3) и др.

Установки локального тушения по площади применяются для тушения отдельных очагов в помещениях такого объема, где создавшаяся концентрация огнетушащего газа не будет опасной для людей. В качестве огнетушащего газа в таких установках используют диоксид углерода.

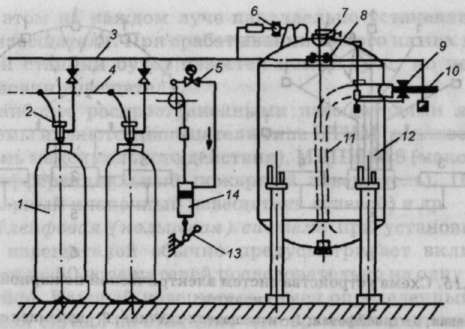

Назначение автоматической установки объемного газового тушения (рисунок 12.15) - быстро заполнить помещение газовыми составами и создать в нем требуемую концентрацию С02, при которой прекращается горение.

При использовании газового пожаротушения предупредительная сигнализация должна оповестить работающих о том, что начинается подача газа, чтобы они все во избежание отравления могли покинуть помещение.

В самом помещении предусматривают вытяжную вентиляцию для удаления загазованного воздуха. При использовании хладонов кратность воздухообмена должна быть равна трем, а при использовании других средств газового пожаротушения - шести.

Баллоны с газом, запорно-пусковая арматура и контрольно-регулирующие устройства монтируются в специально отведенном для этих целей помещении.

Установки локального пожаротушения по объему применяются для тушения пожара отдельных агрегатов или оборудования. В них используются диоксид углерода. Нормативная массовая огнетушащая концентрация при локальном тушении по объему - 6 кг/м3 СО2. Время тушения не должно превышать 30 с.

Установки для тушения пожаров порошковыми составами обычно являются стационарными. Они применяются на технологических аппаратах, в производственных зданиях и сооружениях. Установки могут иметь различные схемы и выполняться с электрическим и пневмомеханическим пуском.

Установка автоматического пожаротушения порошковыми составами с пневмомеханической системой пуска (рисунок 4.14) приводится в действие при срабатывании побудительно-пусковой батареи после включения пожарного извещателя.

1 - баллоны с диоксидом углерода; 2 - выпускная головка; 3 - соединительная трубка; 4 - предохранительный клапан; 5 - секционный коллектор; 6 - запорный клапан; 7 - общий коллектор; 8 - электроконтактный манометр; 9 - пусковой воздушный баллон; 10 - обратный клапан

Рисунок 12.15 - Двухсекционная углекислотная установка с пневматическим пуском

Под действием сжатого газа поршень привода опускается вниз, при этом трос натягивается и открывает головки-затворы, которые включают подачу сжатого газа через редуктор в сосуд с порошковым составом. Когда давление в сосуде достигает заданного предела, порошковый состав через трубопровод и распылители подается на очаг горения.

В настоящее время промышленность освоила выпуск установок активного порошкового пожаротушения марок Тайфун: «Тайфун 015» (защищаемая площадь 14 м2), «Тайфун 015-6» (защищаемая площадь 7 м2), «Тайфун 050» (защищаемая площадь 40 м2), «Тайфун 050В» (во взрывозащищенном исполнении, защищаемая площадь 40 м2).

1 - баллоны со сжатым газом; 2 - головка-затвор; 3 - коллектор сжатого газа;

4 - трос; 5 - электромагнитный вентиль; 6 - редуктор; 7 - люк; 8 - вентиль;

9 - шаровой кран с пневмоприводом; 10 - трубопровод подачи порошкового состава; 11 - сифонная трубка; 12 - емкость с порошковым составом;

13 - рычаг ручного включения; 14 - пневмопривод

Рисунок 12.16 - Схема установки автоматического тушения пожаров порошковыми составами

Передвижные порошковые установки располагаются в кузове автомашины или на платформе прицепа. Заряд огнетушащего состава такой установки колеблется от 0,5 до 1,5 т. Порошковые установки весьма эффективны, но достаточно дороги.