- •Охрана труда в химической промышленности

- •Предисловие

- •Введение Предмет и задачи дисциплины

- •Глава 1. Правовые основы охраны труда

- •1.1 Принципы государственного управления охраной труда

- •1.2 Законодательные и нормативные правовые акты по охране труда

- •1.3 Органы государственного управления охраной труда

- •1.4 Обязанности нанимателей, производственного персонала в области охраны труда

- •1.5 Гарантии права работника на охрану труда

- •1.6 Ответственность за нарушение законодательства по охране труда

- •Глава 2. Организационные вопросы охраны труда

- •2.1 Система управления охраной труда на предприятии

- •2.1.1 Основные положения и принципы управления охраной труда

- •2.1.2 Современные аспекты управления охраной труда

- •2.1.3 Идентификация опасностей. Оценка производственных рисков

- •2.1.4 Паспортизация санитарно-технического состояния условий и охраны труда. Аттестация рабочих мест по условиям труда

- •2.1.5 Политика предприятия в области охраны труда

- •2.1.6 Задачи и функции управления охраной труда

- •2.1.7 Аудиты функционирования системы управления охраной труда. Мониторинги состояния условий и охраны труда

- •2.2 Организация службы охраны труда на предприятии

- •2.3 Организация обучения и проверки знаний работающих по безопасности труда

- •Глава 3. Производственный травматизм и профессиональная заболеваемость

- •3.1 Классификация несчастных случаев и профессиональных заболеваний

- •3.2 Расследование и учет несчастных случаев и профессиональных заболеваний на предприятии

- •3.3 Анализ производственного травматизма и профзаболеваний

- •3.4 Обязательное страхование работающих от несчастных случаев и профессиональных заболеваний

- •Глава 4. Производственная санитария в химической промышленности

- •4.1 Вредные вещества и защита от их воздействия

- •4.1.1 Классификация вредных веществ

- •4.1.2 Показатели опасности вредных веществ

- •4.1.3 Действие вредных веществ в реальных условиях

- •4.1.6 Нормирование вредных веществ и методы их контроля

- •4.1.7 Мероприятия по обеспечению нормативных санитарно- гигиенических условий труда

- •4.1.8 Вентиляция производственных помещений

- •4.1.9 Индивидуальные средства защиты работающих от воздействия вредных веществ

- •4.2 Обеспечение комфортного микроклимата

- •4.2.1 Нормирование и контроль параметров микроклимата производственных помещений

- •4.2.2 Мероприятия, обеспечивающие создание микроклимата в производственных помещениях. Отопление, кондиционирование и аэроионизация воздуха

- •4.2.3 Тепловое инфракрасное излучение и меры борьбы с ним

- •4.3 Освещение производственных помещений

- •4.3.1 Естественное освещение

- •4.3.2 Искусственное освещение

- •4.4 Защита от шума, вибрации, инфра- и ультразвука, ионизирующих излучений

- •4.4.1 Характеристика шума, вибрации и других колебаний. Методы измерения

- •4.4.2 Нормирование шума и вибрации, инфра- и ультразвуков

- •4.4.3 Защита от шума и вибрации, от ультра- и инфразвуков

- •4.5 Защита производственного персонала от статического электричества, производственных излучений

- •4.5.1 Методы и защита от статического электричества

- •4.5.2 Защита от электромагнитного излучения

- •4.5.3 Защита от ультрафиолетового излучения

- •4.5.4 Защита от ионизирующих излучений

- •4.6 Комбинированное действие вредных факторов

- •Глава 5. Основы промышленной безопасности технологических процессов

- •5.1 Безопасность технологических процессов. Потенциально опасные технологические процессы

- •5.2 Категорирование производств и объектов по степени опасности

- •5.3 Требования безопасности, предъявляемые к технологическим процессам

- •5.4 Технологический регламент

- •5.5 Планы локализации и ликвидации аварий

- •5.6 Порядок расследования аварий, инцидентов

- •5.7 Инженерно-технические средства безопасности

- •5.8 Системы контроля, управления и противоаварийной защиты технологических процессов

- •5.9 Системы управления технологическими процессами

- •5.10 Системы противоаварийной автоматической защиты

- •5.11 Энергетическое обеспечение систем контроля, управления и паз

- •5.12 Размещение и устройство помещений управления технологическими процессами и анализаторных помещений

- •5.13 Системы связи и оповещения

- •5.14 Требования к эксплуатации взрывопожароопасных производств

- •5.15 Эксплуатация систем контроля, управления и паз, связи и оповещения

- •5.16 Организация хранения и слива-налива сг, лвж и гж

- •5.17 Требования безопасности и санитарно-гигиенические требования, предъявляемые к технологическим процессам и оборудованию

- •Глава 6. Безопасность технологического оборудования

- •6.1 Требования к аппаратурному оформлению технологических процессов

- •6.2 Требования к оборудованию и его размещению

- •6.3 Требования к надежности производственного оборудования

- •Глава 7. Безопасность эксплуатации сосудов и аппаратов, работающих под давлением

- •7.1 Общая характеристика сосудов и аппаратов, работающих под давлением

- •7.2 Сосуды, работающие под давлением

- •7.3 Баллоны для сжатых, сжиженных и растворенных газов

- •7.4 Цистерны и бочки для перевозки сжиженных газов

- •Глава 8. Трубопроводы в химической промышленности

- •8.1 Общая характеристика трубопроводов

- •8.2 Прокладка трубопроводов

- •8.3 Арматура трубопроводов

- •8.4 Тепловая изоляция, обогрев, защита от коррозии и окраска трубопроводов

- •8.5 Ревизия (освидетельствование) трубопроводов

- •8.6 Техническая документация на трубопроводы

- •Глава 9. Безопасная эксплуатация компрессоров, насосов, центрифуг, газгольдеров

- •9.1 Компрессоры

- •Газгольдеры

- •Глава 10. Требования безопасности при проведении ремонтных и очистных работ.

- •10.1 Порядок проведения ремонтных работ

- •10.2 Проведение работ в закрытых аппаратах, емкостях

- •10.3 Безопасное проведение очистных работ

- •10.4 Безопасность при проведении газоопасных работ

- •10.5 Безопасность при проведении огневых работ

- •Глава 11. Электробезопасность

- •11.1 Действие электрического тока на человека

- •11.2 Факторы, определяющие опасность поражения электрическим током

- •11.3 Анализ условий поражения электрическим током. Первая помощь при поражении электрическим током

- •11.4 Безопасная эксплуатация электроустановок

- •11.5 Взрывопожаробезопасность электрооборудования

- •11.6 Классификация взрывоопасных и пожароопасных зон производственных помещений и наружных установок

- •Глава 12. Пожарная безопасность

- •12.1 Процессы горения. Пожаро-, взрывоопасные свойства веществ и материалов

- •12.1.1 Общие сведения горения. Горение и взрыв. Особенности их возникновения и развития

- •12.1.2 Показатели пожаро-, взрывоопасности веществ и материалов

- •12.1.3 Самовозгорание

- •12.2 Пожарная профилактика технологических процессов

- •12.3 Пожаро-, взрывозащита оборудования

- •12.3.1 Активные способы защиты

- •12.3.2 Пассивные способы защиты

- •12.4 Категорирование помещений, зданий, наружных установок по взрывопожарной и пожарной опасности

- •12.4.1 Пожарная безопасность при хранении веществ, материалов

- •12.4.2 Количественная оценка взрывоопасности технологических объектов

- •12.5 Средства и методы тушения пожаров

- •12.5.1 Первичные средства тушения пожара

- •12.5.2 Автоматические стационарные системы пожаротушения

- •12.6 Паспорт пожарной безопасности предприятий химической промышленности

- •12.7 Пожарная охрана предприятий

- •12.7.1 Пожарная связь и сигнализация на предприятии

- •12.7.2 Пожарная безопасность предприятия.

- •12.7.3 Объемно-планировочные решения производственных зданий с учетом противопожарных требований

- •Глава 13. Декларирование и лицензирование промышленной безопасности

- •Приложение а

- •Приложение б

- •Литература

- •Оглавление

- •Охрана труда в химической промышленности

Газгольдеры

Газгольдеры представляют собой резервуары, предназначенные для хранения газов, распределения их по потребителям и выравнивания давления газа в замкнутой газораспределительной системе и т.д. Газгольдеры — сложные инженерные сооружения, снабженные специальными устройствами для регулирования основных параметров хранимых в них газов (количества, давления, температуры, состава и т.п.). В зависимости от рабочего давления газгольдеры подразделяются на два класса.

I класс — газгольдеры низкого давления. Рабочее давление в них составляет 1,7—4,0 кПа. Они характеризуются переменным рабочим объемом, а давление газа в процессе их наполнения или опорожнения остается неизменным.

II класс — газгольдеры высокого давления. Рабочее давление в них составляет 0,07—3,0 МПа и выше. Их геометрический объем остается постоянным, а давление при наполнении изменяется в пределах, определяемых параметрами технологического процесса, а также прочностью и надежностью сооружения.

Изотермические газгольдеры по принципу работы относятся к газгольдерам высокого давления, хотя их рабочее давление может значительно колебаться (от нескольких единиц до нескольких сотен кПа) и зависит от максимально допустимой температуры хранения продукта в сосуде.

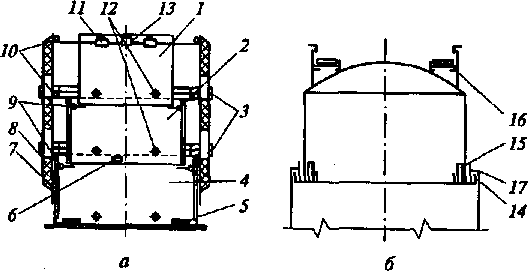

Газгольдеры низкого давления (рисунок 9.1), в соответствии с технологическими и конструктивными особенностями, разделяют на две группы: мокрые (с вертикальными направляющими) и сухие, которые могут быть поршневого типа и с гибкой секцией (мембраной).

Газгольдеры высокого давления (рисунок 9.1) бывают цилиндрическими (вертикальными или горизонтальными) и сферическими.

Газгольдеры, предназначенные для хранения горючих газов, относятся к объектам повышенной опасности.

Мокрые газгольдеры. Их широко применяют на предприятиях химической промышленности, что обусловлено простотой их конструкции и надежностью эксплуатации. Мокрые газгольдеры с вертикальными направляющими (емкостью от 100 до 3000 м3) используют для хранения газов, не вызывающих усиленную коррозию металлов (аргона, азота, кислорода, водорода, аммиака, метана, оксида и диоксида углерода, ацетилена, природного газа и других).

а - мокрый с вертикальными направляющими; 6 - сухой поршневого типа;

в -сухой с гибкой секцией (мембраной); г - вертикальный цилиндрический

Рисунок 9.1 - Газгольдеры низкого (а-в) и высокого (г) давления

Мокрый газгольдер (рисунок 9.2) состоит из наземного стального резервуара для воды (водяного бассейна), расположенного на фундаменте, и подвижных звеньев для газа - колокола (резервуара без дна) 1 и телескопа (резервуара без дна и крышки) 2. Передвижные звенья (телескоп и колокол) газгольдера вертикально перемещаются по внешним и внутренним направляющим 7 и 8, на которые они опираются при помощи верхних и нижних роликов 9 и 10. При наполнении газгольдера колокол под давлением газа поднимается и, захватывая своим нижним гидрозатвором 14 обратный верхний гидрозатвор 17, поднимает телескоп. Нижний гидрозатвор колокола захватывает воду из водяного бассейна, в результате чего образуется газонепроницаемый гидравлический затвор.

Нижний и верхний гидрозатворы являются соединительными конструкциями между подвижными звеньями и работают как основные элементы уплотнения между ними.

Подвижные звенья создают и поддерживают заданное давление газа в газгольдере в пределах от 1,25 до 2,40 кПа. Для создания в газгольдере давления газа 4 кПа колокол догружают по нижнему кольцу чугунными грузами 15, по верхней площадке - бетонными грузами 16.

1 -колокол; 2 - телескоп; 3 - кольцевые площадки с перилами;

4 - резервуар; 5 - подставки; 6 - переливной карман;

7- вертикальная направляющая (внутренняя);

8 -вертикальная направляющая (внешняя); 9 - нижние ролики;

10 - верхние ролики; 11- колпак; 12 - линзы; 13 - люки; 14 - нижний гидрозатвор колокола; 15- чугунные грузы; 16- бетонные грузы;

17- верхний гидрозатвор телескопа.

Рисунок 9.2 - Схема мокрого газгольдера при высшем положении колокола и телескопа (а) и размещение догрузки (б)

К предохранительным устройствам мокрых газгольдеров относятся следующие элементы:

- перепускное устройство, расположенное на крыше колокола (центральная продувочная труба на центральном люке крыши колокола);

- гидравлический затвор в камере газового ввода, предназначенный для отключения газгольдера от межцеховых газопроводов во время ремонта;

- автоматическое устройство для сброса газа из газгольдера в атмосферу при его переполнении;

- блокировка положения колокола по «предмаксимуму» с автоматическим устройством с целью сброса газа «на свечу» для его сжигания (если сброс газа в атмосферу запрещен) или прекращения его подачи в газгольдер;

- молниезащита (газгольдеры для горючих газов по молниезащите относятся ко II категории опасности);

- защитное устройство от статического электричества;

- огнепреградители на трубах сброса газа в атмосферу.

Для обеспечения нормальной эксплуатации и предотвращения аварий при опорожнении и переполнении газгольдеров предусмотрены приборы дистанционного измерения объема газа в газгольдере, ступенчатая сигнализация (световая и звуковая) положения колокола в газгольдере (т. е. степень заполнения газгольдера газом) и автоматические отключатели электродвигателей машин, забирающих газ из газгольдера при минимальном объеме газа в нем.

Причинами аварий и взрывов при эксплуатации мокрых газгольдеров для горючих газов могут быть: образование вакуума или взрывоопасных газовоздушных смесей; утечка газа из газгольдера и системы трубопроводов; замерзание воды в гидрозатворе и образование ледяной корки на стенках резервуара.

Образование вакуума и, как следствие, появление остаточных деформаций металлоконструкций, разрушение стоек и кровли может произойти во время изготовления, неправильно организованных испытаний и эксплуатации газгольдера. Причинами этого могут быть неверный подбор металла, просадка основания, некачественное изготовление днища резервуара.

Взрывоопасная газовоздушная смесь может образоваться внутри системы при разрежении, возникающем вследствие длительного простоя газгольдера, полного его опорожнения, усиленного отбора газа. Для предотвращения образования взрывоопасной газовоздушной смеси перед пуском газгольдер продувают инертным газом, после чего заполняют рабочим газом.

Утечка газа из газгольдера и системы трубопроводов в большинстве случаев происходит при переполнении газгольдера горючим газом сверх допустимого предела. Причиной этого может быть отсутствие (или неисправность) сигнализации, срабатывающей при изменении объема газа, автоматического устройства для сброса газа в атмосферу, блокировочных устройств, автоматически прекращающих подачу газа в газгольдер при достижении максимального уровня.

Газ может просочиться через затворы при повышении давления сверх допустимого, быстром наполнении газгольдера, перекосах колокола, телескопических звеньев, утечке воды из резервуара и затворов.

С целью исключения аварийных ситуаций газгольдеры для хранения взрывоопасных газов оборудуют схемами утилизации и сжигания при внезапных сбросах газов из системы. В камерах для ввода газа устанавливают газоанализаторы взрывоопасных газов с выводом сигналов в помещение управления.

Сухие газгольдеры. Эта группа газгольдеров низкого давления предназначена для хранения таких газов, для которых не допускается увлажнение. Сюда, как уже было сказано, относятся конструкции поршневого типа, а также газгольдеры с гибкой секцией.

Сухой газгольдер поршневого типа состоит из цилиндрического стального корпуса, поршня (шайбы) и стальной кровли (рисунок 9.3). Газ подают под поршень газгольдера, в результате чего поршень поднимается на определенную высоту. Для предотвращения перетекания газа в объем корпуса над поршнем предусмотрена установка специального уплотняющего устройства. Газонепроницаемость затвора обеспечивается путем использования специального масла с низкой температурой застывания. Надпоршневое пространство газгольдера вентилируется через центральный фонарь.

В стальном цилиндрическом корпусе сухого газгольдера с гибкой секцией находится перемещающаяся по высоте шайба. Между корпусом и шайбой расположена гибкая секция (мембрана) из прорезиненной ткани, герметически прикрепленная как к резервуару, так и к подвижной шайбе. Под давлением газа шайба поднимается, а при выпуске газа — опускается, выдавливая газ из газгольдера.

Газгольдеры высокого давления. Цилиндрические и сферические газгольдеры высокого давления применяют для хранения сжиженных газов.

Для хранения аммиака, хлора и этиленхлорида объемом до 200 м3 используют горизонтальные цилиндрические резервуары, бутана, пропана и других газов - шаровые (сферические) резервуары.

1 — площадка фонаря; 2 — шайба в верхнем положении; 3 — подъемная клеть;

4— цепная лестница; 5 — обшивка толщиной 5 мм; 6 — шайба на опорах;

7 — наружный подъемник; 8 — патрубок для подвода газа.

Рисунок 9.3 - Схема сухого цилиндрического газгольдера

Выбор вида резервуара определяется капитальными вложениями и эксплуатационными расходами, зависящими от геометрического объема и конструкции резервуаров.

Газгольдеры высокого давления для горючих газов имеют сравнительно небольшую емкость, поскольку относятся к весьма пожаро- и взрывоопасному оборудованию. Потеря газа (утечка) при хранении в газгольдерах составляет более 2 % от их оборачиваемости.

В случае утечки газа появляется возможность образования взрывоопасных газовоздушных смесей, что может привести к взрыву на территории и в районе размещения газгольдеров. Поэтому к устройству складов, где хранятся сжиженные газы в газгольдерах, предъявляются повышенные требования безопасности. Установлены нормативные расстояния между отдельными газгольдерами, между группами газгольдеров и между газгольдерами и зданиями или сооружениями.

Наземные резервуары располагают группами в местах пониженных планировочных отметок площадки предприятия. Каждую группу наземных резервуаров обваловывают по периметру замкнутым валом или ограждающей стенкой из несгораемых материалов высотой не менее 1 м. Обвалованное пространство должно вмещать не менее 85 % емкости всей группы резервуаров.

Перечень и характеристика контрольно-измерительных приборов, регулирующей, предохранительной и запорной арматуры, устанавливаемых на резервуарах для сжиженных газов, регламентируются «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

Газгольдеры снабжаются предохранительными клапанами, манометрами для замера давления паровой фазы, указателями уровня и сигнализаторами предельного верхнего уровня жидкой фазы, термометрами для контроля температуры жидкой фазы, запорными органами для отключения резервуара от трубопроводов для приема и отпуска сжиженных газов, отсоса и подачи паровой фазы, отбора проб жидкой и паровой фаз, люками для входа обслуживающего персонала в резервуар и его вентиляции, устройствами для вентиляции и продувки инертным газом, паром или воздухом и устройствами для удаления из газгольдера промывных стоков воды и тяжелых остатков.

Изотермические газгольдеры. Для хранения больших объемов углеводородных газов наиболее оптимальными являются подземные газохранилища. Широкое распространение для хранения метана, сжиженных углеводородных газов, этилена, аммиака и этана получили изотермические газгольдеры. Сжиженные газы в них находятся в условиях поддержания режима, регулируемого изменением двух параметров - температуры и давления.

Изотермические хранилища для сжиженных газов оснащают насосами для перекачки газов и холодильной установкой.

При низкотемпературном изотермическом хранении сжиженных газов снижение давления паров хранимых продуктов достигается путем охлаждения их до температуры кипения. В таком состоянии сжиженные газы можно хранить при атмосферном давлении. Этим определяется и толщина стенок резервуаров, которая должна быть достаточной, чтобы стенки выдержали гидростатическое давление залитого продукта. При таком способе хранения расход металла сокращается в 6-15 раз (в зависимости от продукта и объема резервуара) по сравнению с резервуарами, работающими под давлением.

1-

сосуд; 2 -

дроссель; 3

- компрессор;

4

- конденсатор;

5

- теплообменник.

1-

сосуд; 2 -

дроссель; 3

- компрессор;

4

- конденсатор;

5

- теплообменник.

Рисунок 9.4 - Схема низкотемпературного хранилища сжиженных газов

Преимуществами низкотемпературного изотермического хранения являются: уменьшение геометрических размеров резервуара (в связи с повышением плотности продукта при низкой температуре); отсутствие потерь продукта в результате испарения; хранение продукта при постоянных параметрах; уменьшение пожаро- и взрывоопасности газов.

Низкая температура оказывает ингибирующее действие на интенсивность процесса горения, если оно вдруг начнется. При низкотемпературном изотермическом хранении снижается и вероятность утечки сжиженных углеводородных газов, что также уменьшает вероятность пожара и взрыва. В связи с этим меньше требуется арматуры, коммуникаций, контрольно-измерительных приборов. Схема низкотемпературного изотермического хранилища изображена на рисунок 9.4. В тонкостенном теплоизолированном сосуде сжиженный газ хранится при температуре, соответствующей атмосферному давлению. В результате нагрева сосуда за счет температуры окружающей среды часть продукта испаряется. Пары проходят через теплообменник 5 и после сжатия компрессором 3 поступают в конденсатор 4, где охлаждаются и конденсируются. Сконденсированная жидкость дополнительно охлаждается в теплообменнике 5 встречными холодными парами и через дроссель 2, снижающий давление сжиженного газа до давления в сосуде 7, поступает в него.

Для изотермического хранения сжиженных газов под давлением используют шаровые резервуары.

В процессе изотермического хранения под давлением сжиженные газы периодически захолаживают, в результате чего можно использовать холодильные установки меньшей мощности. Сферические теплоизолированные резервуары рассчитаны на давление до 1 МПа, их минимальный объем составляет 600 м3.