§ 8. Адсорберы

Адсорберы—аппараты, предназначенные для проведения адсорбционной осушки и очистки газа. Размеры адсорбера в 2—3 раза меньше размера абсорберов. Внутри аппарата размещают 4—8 полок, на которые насыпают слой адсорбента толщиной до 1— 2 м.

При адсорбции газ движется сверху вниз, проходит через поры твердого адсорбента, на поверхности которых накапливается слой поглощаемого вещества. Для восстановления поглотительной способности адсорбента снизу вверх через адсорбер пропускают перегретый пар с температурой до +180°С или горячий сухой газ. После десорбции адсорбент охлаждают потоком сухого газа, движущегося сверху вниз. Средняя скорость движения газа через адсорберы 0,15—-0,5 м/с, а в порах адсорбента—0,3—1,0 м/с. Продолжительность цикла «адсорбция—десорбция» 8—24 ч, коротко-цикловой адсорбции — 2—4 ч.

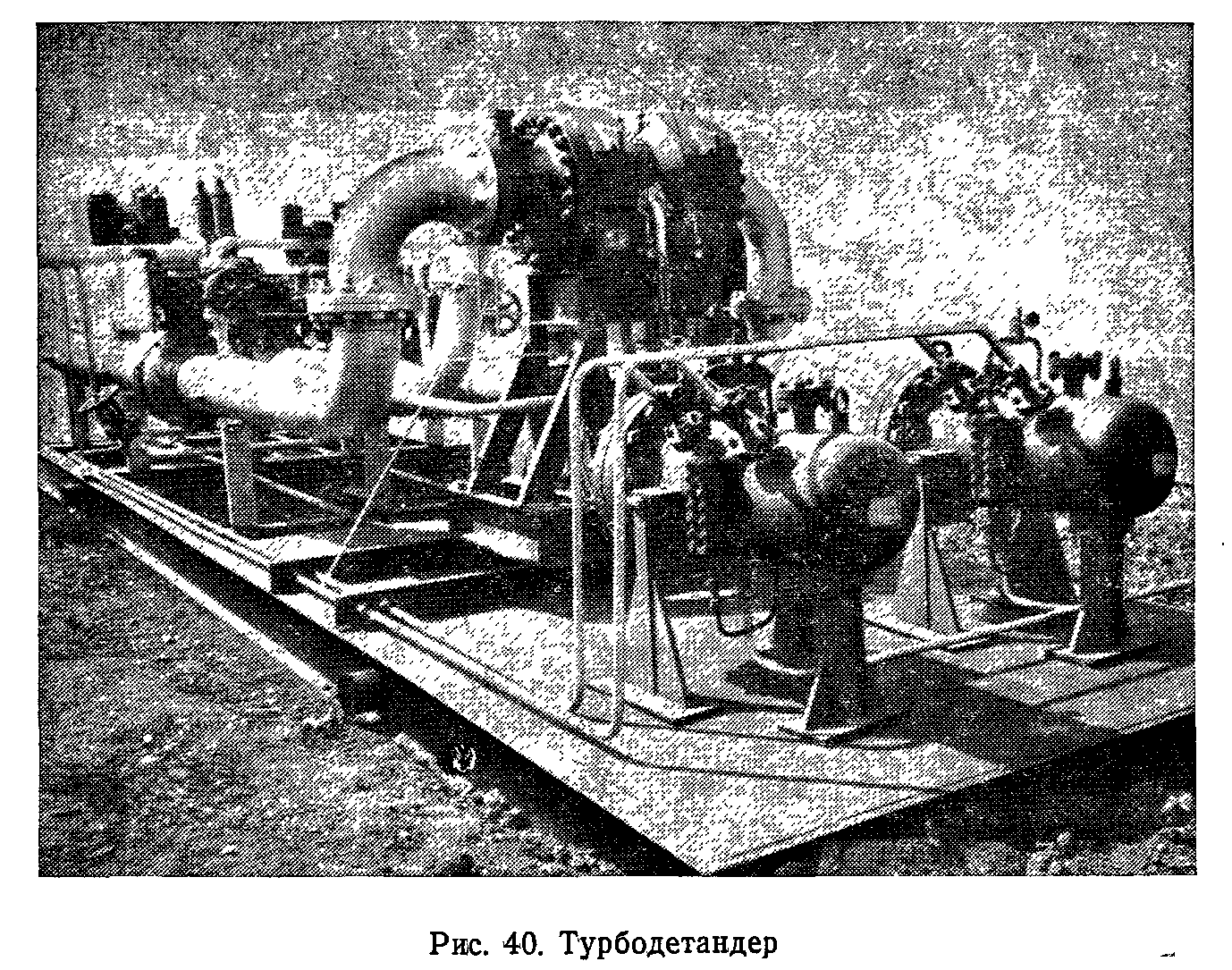

§ 9. Турбодетандерные агрегаты

Турбодетандерные агрегаты предназначены для охлаждения газа за счет снижения давления газа с совершением работы, т. е. при политропическом процессе (рис. 40).

Турбодетандер входит в состав блочно-комплектной турбохолодильной установки ТХУ (рис. 41), которая содержит также блок теплообменников и блок сепарации.

Агрегат ТКО-25/64 состоит из детандера (расширительной камеры) и компрессора.

Блок теплообменников состоит из двух кожухотрубчатых теплообменников с теплопередающей поверхностью 500 м2.

Блок сепарации состоит из двух горизонтальных сепараторов для двухступенчатой сепарации газа.

Общая масса ТХУ ТКО-25/64 равна 15 т, основные размеры 56Х10Х3 м. Давление на входе 6,4 МПа и ниже, расход газа через установку 2—4 млн. м3сут, температура сепарации до —30—40°С.

§ 10. Установка искусственного холода

Установка искусственного холода (УИХ) предназначена для охлаждения продукции газоконденсатных скважин до заданной температуры с целью извлечения конденсирующихся углеводородов и воды из потока. Блочные УИХ автоматизированы, имеют хладопроизводительность до 2,5 млн. ккал/ч в одном блоке. В качестве хладагента используют аммиак, фреон, пропан бутановую смесь.

В УИХ месторождения Газли используется пять рабочих компрессоров 10 ГКН-2-1-1,65/15 и один резервный. Газ охлаждается до —15 °С жидким аммиаком в испарителях-холодильниках. Пропускная способность установки низкотемпературной сепарации достигает 21 млн. м3сут.

§ 4. Установка комплексной подготовки газа укпг

На УКПГ осуществляется технологический процесс промысловой обработки газа. Применяются следующие типовые технологические схемы: низкотемпературная сепарация НТС, абсорбционная или адсорбционная осушка газа, абсорбционная осушка газа и конденсата, низкотемпературная абсорбция с использованием конденсата в качестве абсорбента.

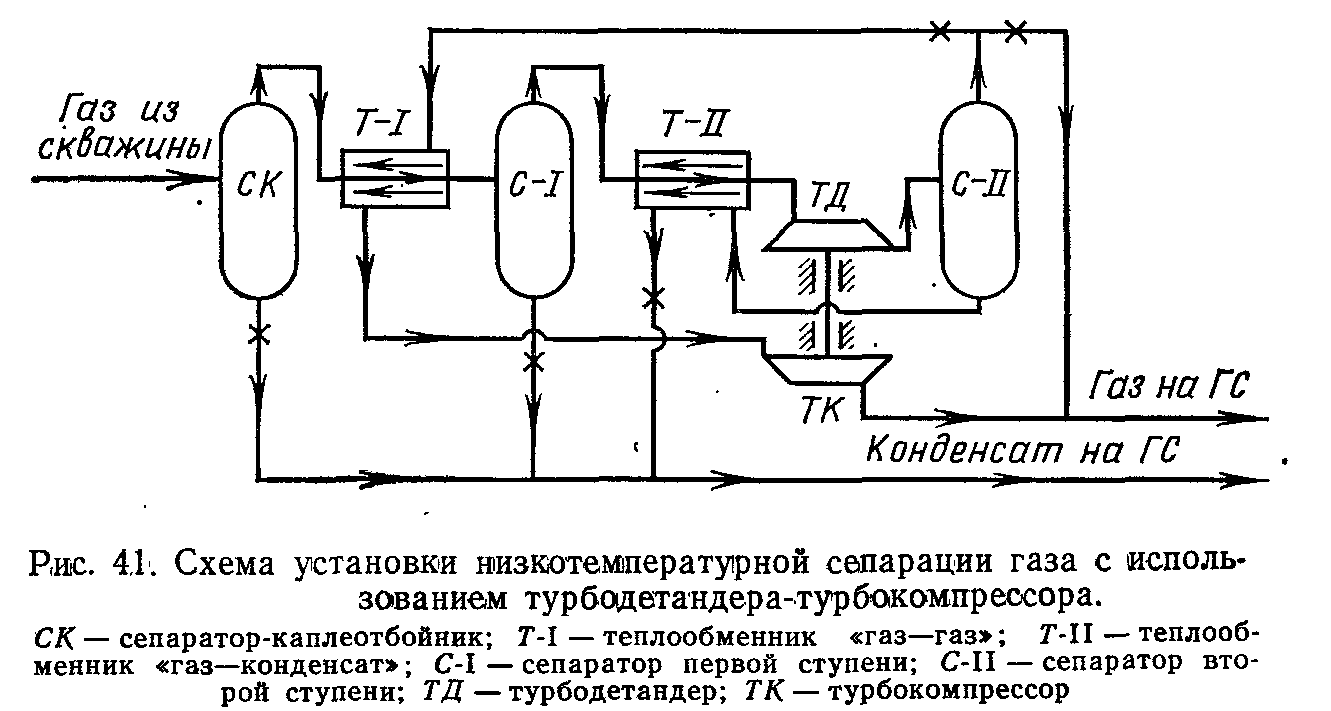

Низкотемпературная сепарация природного газа НТС

Применяется на месторождениях, расположенных в любой климатической зоне, при содержании конденсата в газе до 100 г/м3. Допускается содержание в газе сероводорода. НТС с впрыском в поток газа гликоля концентрацией 70—85% обеспечивает получение точки росы газа по воде до —25 °С.

Газ от УППГ поступает в теплообменник Т-1 (рис. 57). В нем газ охлаждается встречным потоком холодного газа из сепаратора С-2. При охлаждении из газа выделяется жидкая фаза (вода и конденсат).

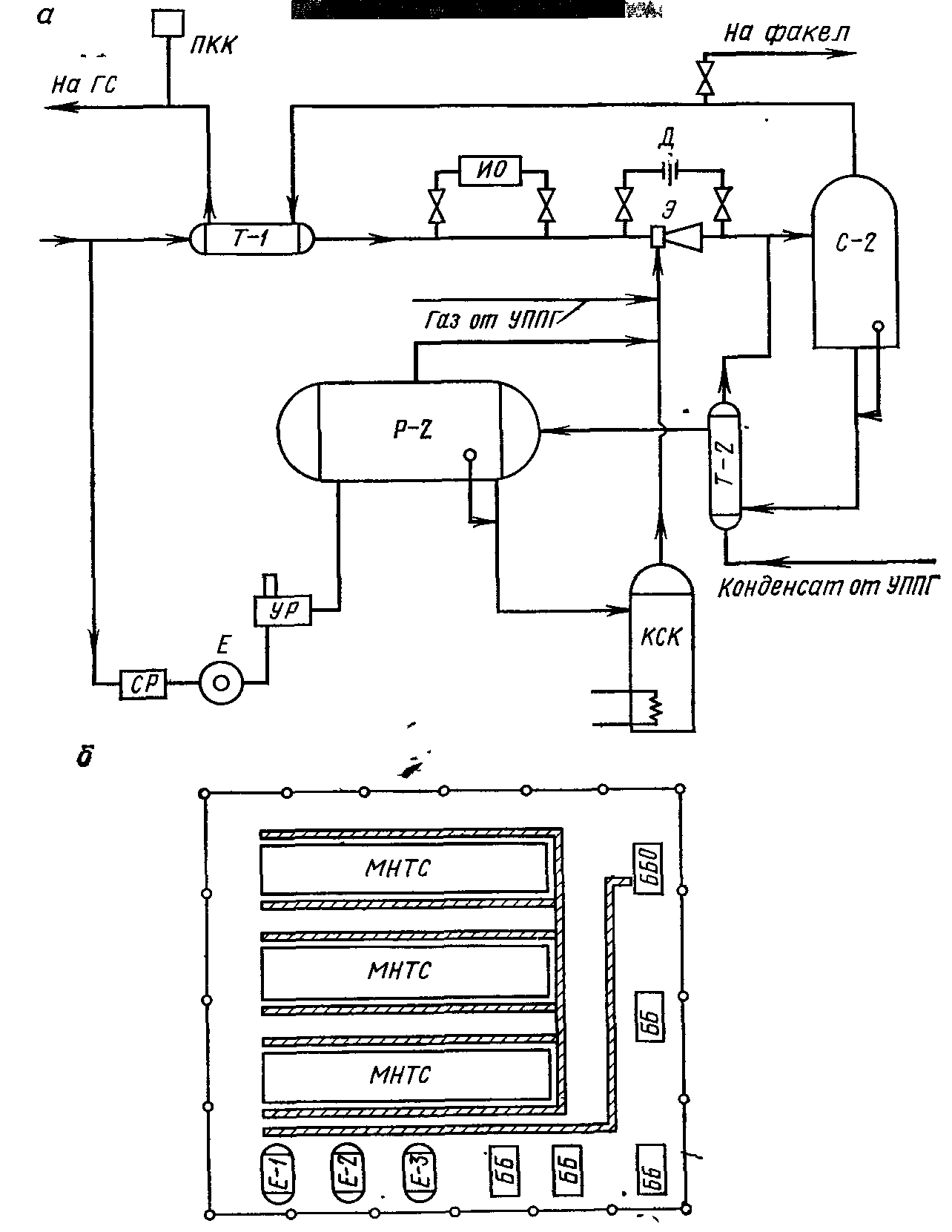

У Ряс. 57. Схема низкотемпературной сепарации газа ва УКПГ.

а—технологическая схема; б—размещение оборудования (план);

Т-1, Т-2—теплообменники; ИО—источники охлаждения; Д—дроссель; С-2— сепаратор второй ступени низкотемпературный; Р-2 — разделитель жидкости;

УР — установка регенерации ДЭГа; Е — емкости; СР — система распределения ДЭГа; КСК — колонна стабилизации конденсата; ПКК — приборы контроля за качеством; МНТС — модуль низкотемпературной сепарации; Э — эжектор; ББ — блок-боксы технологического и вспомогательного назначения

Для предотвращения гидратообразования на входе в Т-1 в поток при помощи СР впрыскивается насыщенный раствор ДЭГа.

Газожидкостная смесь дросселируется до 6—8 МПа. Температура потока должна снижаться от —20 до —30 °С. Если дросселирование не обеспечивает такой температуры, в схему вводят дополнительные источники охлаждения (турбодетандеры, холодильные машины).

Газожидкостная смесь после дросселя Д поступает в низкотемпературный сепаратор С-2. Здесь от газа отделяется жидкость. Газ осушенный (холодный) проходит через теплообменник Т-1, нагревается до положительной температуры и направляется на головные сооружения ГС.

Жидкость из С-2 проходит теплообменник Т-2, нагревается теплым потоком конденсата, поступающим из разделителя Р-1 УППГ, и поступает в разделитель Р-2. Из Р-2 водный раствор ДЭГа идет на регенерацию в УР. Регенерированный ДЭГ накапливается в емкости Е и далее через СР направляется на вход в Т-1. Нестабильный (сырой) конденсат направляется в колонку стабилизации КС. В КС получают стабильный конденсат. Газы, получаемые при стабилизации, направляют через эжектор Э на вход в сепаратор С-2. На входе в С-2 в поток вводят газ дегазации конденсата, полученный на первой ступени сепарации на УППГ, и конденсат. Таким образом, все промежуточные продукты в схеме НТС утилизируются и не сбрасываются в атмосферу.

Каждая технологическая линия УКПГ с применением НТС представляет собой замкнутую систему, позволяет осуществлять полный технологический цикл и поэтому составляет модуль НТС— МНТС. На УКПГ размещают несколько модулей (от двух до 50) и устанавливают блоки разделителей, емкостей, насосные и т. д. (см. рис. 57).

Обслуживание УКПГ заключается в поддержании заданного режима сепарации, разделении жидкостей, регенерации ДЭГа и стабилизации конденсата. Необходимо своевременно предупреждать и устранять неполадки в работе оборудования. Обслуживаемая операторами рабочая зона представляет собой совокупность рабочих мест, каждое из которых имеет свое производственно-технологическое назначение и оборудовано для выполнения соответствующих операций.

К основным рабочим местам оператора относятся следующие. Площадка технологических линий (модулей НТС). Площадки блоков разделителей, емкостей, установок регенерации ДЭГа и стабилизации конденсата.

Блоки емкостей хранения ингибиторов (дренажный и арматурный).

Блок-боксы операторной, насосов, электрощитовой и др. На каждом из рабочих мест размещены соответствующие технологии оборудование, приборы и средства автоматизации (см. главы III, IV, VI). Рабочие места оснащены инструментом, приспособлениями и материалами: наборами слесарных и плотницких инструментов, гаечными и газовыми ключами, сальниковой набивкой, прокладками, обтирочным материалом и т. д.

На рабочих местах оператор выполняет различные работы, основные из которых пуск, остановка, переключение технологических линий и регулирование заданных технологических режимов. Пуск технологических линий начинают с проведения подготовительных работ. Проверяют начальное положение запорных устройств (задвижек, кранов) и состояние предохранительных устройств (клапанов, мембран).

Отключают чувствительные приборы периодического действия (ПКК, расходомеры). Запорные устройства на линии входа газа и «газ и конденсат от УППГ» должны быть закрыты, а также отключена колонна стабилизации конденсата КС и установка регенерации ДЭГа. Должна быть закрыта задвижка и на линии к ГС. Открывают запорные устройства на технологической линии по ходу газа. Открытой оставляют факельную задвижку. Пуск начинают с заполнения линии газом из промыслового коллектора, т. е. открытием задвижки на линии к ГС. Затем одновременно закрывают факельную задвижку и контролируют рост давления в технологической линии и сепараторе С-2.

После стабилизации давления обходят линию и проверяют герметичность соединений и узлов и показания приборов. Обнаруженные неполадки устраняют.

После этого открывают задвижку на входе в УНТС и одновременно начинают впрыск ДЭГа в поток на входе в Т-1. Регулируют давление и температуру в сепараторе С-2 дросселем Д, подключают линии к разделителю Р-2, колонне стабилизации КС и установке регенерации ДЭГа УР. Вводят в действие подогреватели УР и КС.

При пуске линии необходимо соблюдать некоторые основные правила: заполнять линию газом по участкам, вначале при давлении коллектора, а затем скважины; устанавливать режим сепарации, а затем вспомогательного оборудования; не допускать резкого роста давления, образования гидратов, выхода из строя приборов.

Остановка линии осуществляется перекрытием входа в УКПГ, затем выхода. После этого газ сбрасывается через факельную линию и отключаются установки регенерации и стабилизации.

Режим сепарации регулируется дросселем Д, а также дросселями на входе в УППГ и на устье скважины. При необходимости температуру сепарации регулируют дополнительными источниками охлаждения газа ИО.

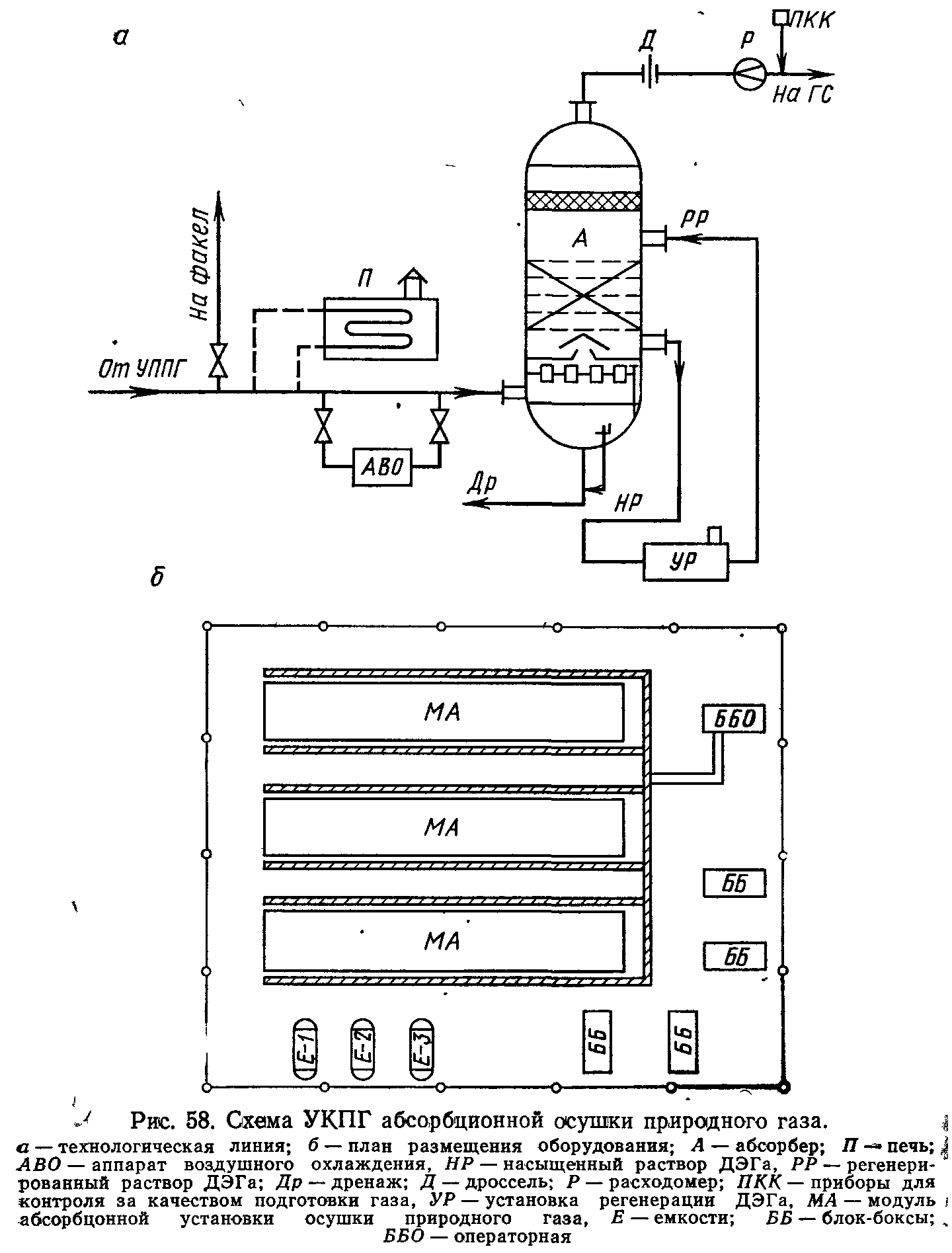

АБСОРБЦИОННАЯ ОСУШКА ПРИРОДНОГО ГАЗА

Применяется на газовых промыслах, в том числе при содержании в газе сероводорода и углекислого газа. В качестве абсорбента используется ДЭГ высокой концентрации (до 99,9 %).

Температура в абсорбере должна поддерживаться в пределах от 15 до 20 °С. Нижний предел ограничен вязкостью раствора: при температуре ниже 10°С вязкость сильно увеличивается и ДЭГ становится малоподвижным. Верхний предел ограничен большими потерями ДЭГа от испарения при температурах более 35 °С.

Газ из УППГ при 8—9 МПа и 15—20°С подается снизу в абсорбер А (рис. 58). После контакторов и фильтров, расположенных внутри аппарата (иногда фильтры устанавливают отдельно), газ подается на ГС. На выходе из абсорберов подключают приборы контроля за качеством ПКК (см. главу IV).

Для подачи газа в абсорбер с заданной температурой его могут либо подогревать в печи П, либо охлаждать, например, при: помощи аппаратов воздушного охлаждения АВО.

Насыщенный влагой ДЭГ направляется на установку регенерации УР. Высокая концентрация ДЭГа достигается за счет систем атмосферной или вакуумной регенерации.

На УКПГ размещены модули абсорбционной осушки газа МА, блоки (П — подогрева теплоносителя, Е — емкости дренажа и хранения ДЭГа), блок-боксы (операторная, насосов, теплоносителей).

Пуск модуля начинается с установки задвижек в соответствующее положение. В положении «закрыто» должны находиться задвижки: на линии от УППГ, на линии насыщенного раствора HP и дренажа Др, на факельной линии Ф. Отключаются приборы контроля за качеством газа ПКК. Перед пуском в положении «открыто» должны находиться задвижки на линиях: входа в абсорбер А и входа и выхода в печь П или в теплообменник АВО.

Сначала открывают задвижки на факельной линии и линии выхода из абсорбера. Газ из коллектора от ГС поступает в абсорбер и вытесняет газовоздушную смесь или остаточный газ. Затем закрывают факельную задвижку и давление в абсорбере поднимается до 6—8 МПа. При этом давлении проверяют на отсутствие пропусков (герметичность) через фланцевые соединения, люк-лазы, сальниковые уплотнения и другие элементы арматуры. Убедившись в герметичности всей технологической линии, открывают задвижку на входе в модуль и поднимают давление до рабочего» которое может достигать 15 МПа.

При помощи дросселя Д устанавливают заданный расход газа через абсорбер.

После этого подключают к абсорберу установку регенерации ДЭГа УР и регулируют режим подачи 99%-ного раствора ДЭГа в верхнюю часть абсорбера. Периодически (автоматически или вручную) осуществляется сброс воды и примесей из абсорбера через дренажную линию Др.

Технологическая линия останавливается следующим образом. Закрывают задвижки сначала на входе, затем на выходе из линии. Сбрасывают газ через факельную линию. Отключают установку регенерации и приборы ПКК. Убедившись по манометрам в том, что давление в линии равно атмосферному, можно приступать к каким-либо ремонтным работам на линии.

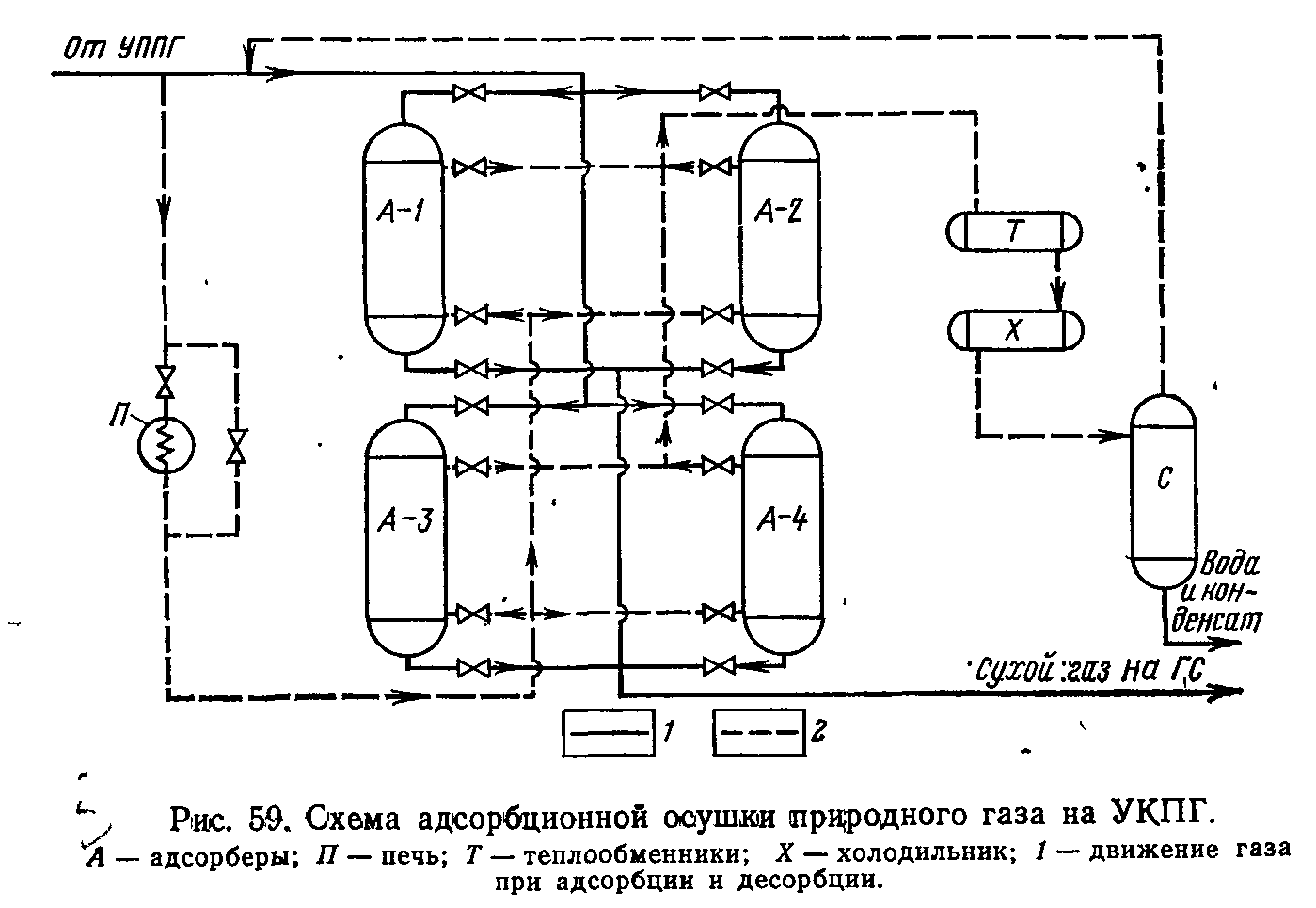

Адсорбционная сушка природного газа

Применяется на месторождениях Крайнего Севера, когда точка росы должна быть не выше —25 °С. В качестве осушителей (адсорбентов) используют цеолиты, окись алюминия и силикагель.

В типовой схеме установка состоит из четырех адсорберов, двух печей подогрева газа регенерации (основной и резервной) теплообменников, холодильников, сепараторов газа регенерации (рис. 59).

Процесс осушки осуществляется циклически в каждом аппарате. Газ от УППГ поступает на УКПГ, где направляется в два из четырех адсорберов. В адсорбере, проходя сверху вниз (цикл адсорбции), газ осушается и направляется на ГС.

В это же время в двух других адсорберах происходит регенерация (восстановление) адсорбента. Для этого часть осушенного газа пропускают через печи П. подогревают до +240 °С и уже снизу вверх пропускают через адсорберы. Газ поглощает влагу, осушает адсорбент и насыщенный парами воды проходит теплообменник Т, а затем холодильник X, где охлаждается до 40— 90 "С. Жидкость, выделившаяся из газа регенерации, отделяется от газа в сепараторе С.

Газ регенерации после сепаратора С подается на УППГ в поток на входе в сепараторы первой ступени С-1 и таким образом вновь включается в цикл. После регенерации адсорбент охлаждают осушенным газом, движущимся сверху вниз (на схеме не показано). Цикл адсорбции длится 12 ч, регенерации—6 ч, охлаждения — 6ч. Возможны циклы другой продолжительности.

Пуск установки начинают с подготовительных работ. Проверяют полное отключение Линий регенерации и охлаждения газа. Закрывают задвижки на входе в адсорберы. Включают печи обогрева. Заполняют адсорберы газом из коллектора (линия от ГС). Затем прогревают адсорберы горячим газом до тех пор, пока температура на выходе достигнет 14—20°С. После этого отключают систему обогрева. Открывается задвижка на линии от УППГ. Запуск в работу каждого адсорбера проводится постепенным открытием кранов для впуска газа, чтобы предотвратить разрушение и унос адсорбента.

После пуска адсорбера регулируют расход газа через него. Переключение адсорберов на соответствующие циклы проводится в соответствии с графиком работы установки.