Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Уральский Федеральный Университет имени

первого Президента России Б.Н. Ельцина»

Физико-технологический институт

Кафедра ФМПК

РЕФЕРАТ

«Методы сверху-вниз»

Преподаватель: Ремпель А.А.

Студент гр. Фт-490603: Путырский Д.С.

Екатеринбург, 2013

Содержание

Введение……………………………………………………...……………………3

Основная часть…………………………………………………………………….4

Кристаллизация аморфных сплавов………….……….………...……....4

Интенсивная пластическая деформация…..…………………….………..5

Электровзрыв………...……………………………………………………..6

Упорядочение нестехиометрических соединений……………………..6

Самораспространяющийся высокотемпературный синтез……………7

Сонохимический синтез..……………………………………………….....7

Заключение……………………………………………………………………….9

Список использованных источников…………………………………………..10

Введение

Концепция получения наноструктурированных материалов под названием «сверху-вниз» - это подход, заключающийся в дальнейшем усовершенствовании существующих микроустройств, в первую очередь - в их дальнейшей миниатюризации. Идею подхода "сверху-вниз" (как и идею нанотехнологии в целом) впервые последовательно изложил в 1959 г. Ричард Фейнман. Он предлагал создавать машины, способные строить еще меньшие машины, которые будут строить еще меньшие. Иными словами, он считал перспективным путем путь «сверху-вниз», от макрообъектов к микрообъектам, а от микрообъектов – к нанообъектам.

Эта концепция получила достойное развитие со времени ее первой формулировки. Так, на сегодняшний момент к технологиям этого типа относятся такие методы, как кристаллизация аморфных сплавов, интенсивная пластическая деформация, электровзрыв, упорядочение нестехиометрических соединений. Об этих и других освоенных и перспективных в своем развитии методиках, попадающих под концепцию «сверху-вниз», и будет доложено в данном реферате.

Кристаллизация аморфных сплавов

Метод представляет собой получение в матрице аморфного сплава кристаллических зерен разного состава размером менее 15 нм. Методика получения аморфных металлических сплавов (так называемых металлических стекол) разнообразна и хорошо освоена – в качестве примера можно привести спиннингование.

Спиннингование - способ получения аморфных металлических сплавов в виде тонких лент путем сверхбыстрого охлаждения расплава на поверхности вращающегося холодного диска или барабана. Скорость охлаждения должна превышать отметку 106 К/сек. Структура и свойства получаемого сплава зависят от его состава, скорости закалки, условий инжекции и разнице температур в тигле и на поверхности барабана.

Для того, чтобы получить нанокристаллическую структуру в матрице аморфного сплава, проводят отжиг при контролируемой температуре (700-900 К). В ходе такого отжига должно возникать как можно большее количество центров кристаллизации, но скорость роста самих кристаллитов желательно ограничить небольшим значением.

В результате можно говорить о получении материалов с размером зерна менее 15 нанометров, а при проведении дополнительных процедур перед кристаллизационным отжигом, таких, как деформация прокаткой аморфных сплавов или их низкотемпературный отжиг, величина кристаллитов оказывается равной примерно 5 нм.

Полученные сплавы обладают улучшенными мягкими магнитными свойствами (малая коэрцитивная сила и высокая магнитная проницаемость), а некоторые материалы получаются исключительно прочными на растяжение.

В настоящее время данный метод активно развивается – исследуются новые сплавы, практикуются различные условия спиннингования и отжига, в результате варьируется размер нанокристаллитов, их состав и изменяются свойства получаемых материалов.

Интенсивная пластическая деформация

Это способ получения беспористых металлов и сплавов с размером зерна около 100 нм, заключающийся в формировании за счет больших деформаций сильно фрагментированной и разориентированной структуры, сохраняющей в себе остаточные признаки рекристаллизованного аморфного состояния.

Методы получения основаны на применении многократной пластической деформации сдвига обрабатываемых материалов, например кручение под квазигидростатическим давлением, равноканальное угловое прессование, прокатка, всесторонняя ковка.

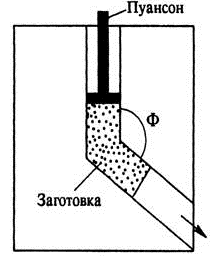

Основная роль при формировании структуры и придания свойств материалу принадлежит механике процесса деформации. Задача – обеспечить однородность напряженного и деформированного состояний по всему объему образца, что приведет к наибольшей эффективности деформации. В наибольшей мере это достигается при использовании стационарного процесса деформирования, основанного на схеме простого сдвига (равноканально-угловое прессование, рисунок 1).

Рисунок 1 – Схема РКУ прессования

Получаемая в результате данного метода однородная субмикрокристаллическая структура обеспечивает материалу увеличенный предел прочности и текучести, а также делает его удобным модельным объектом для экспериментальных исследований межкристаллитных границ.

Электровзрыв

Это метод получения тонкодисперсных металлических, оксидных, нитридных и карбидных порошков с помощью электрического взрыва проводника при прохождении по нему мощного импульса тока.

В качестве проводника используется тонкая металлическая проволока диаметром меньше одного миллиметра, плотность проходящего тока достигает значений 104-106 А/мм2 при длительности 10-5-10-7 секунд.

При пропускании такого тока через проводник металл резко меняет свое физическое состояние в результате быстрого нагрева (до 104 К), что сопровождается генерацией ударных волн.

Регулировка условий взрыва позволяет варьировать размер частиц получаемых порошков от 100 мкм до 50 нм (рост плотности тока и сокращение длительности импульса приводят к монотонному уменьшению среднего размера частиц). Оксиды, нитриды и карбиды металлов получаются при наличии инертной атмосферы во время синтеза.

Распределение по размерам частиц получаемых порошков является логнормальным, с максимумом в области 10-500 нм.