- •Cодержание

- •1.2 Достижения в области сварки.

- •2.Область применения и технологические характеристики конструкции.

- •2.1. Технические характеристики условия работы конструкции.

- •2.2. Эскиз своей конструкции, обозначение сварного шва.

- •2.1. Технические характеристики условия работы конструкции.

- •Преимущества сварных заборов и ограждений.

- •3.Сварочные материалы.

- •3.2 Химический состав.

- •3.3. Определить группу свариваемости.

- •3.4. Описать технологические пробы на свариваемость.

- •3.5. Механические свойства

- •3.6.Подобрать марку электрода

- •4. Оборудование сварочного поста

- •4.1 Схема поста с указанием оборудования

- •4.2Подобрать источник питания с указанием технических характеристик

- •4.3 Описать спец одежду сварщика и защитные средства

- •4.4 Инструменты и принадлежности электросварщика.

- •5 Последовательность выполнения работ с применением высокопроизводительного инструмента и приспособлений

- •5.1 Описать особенности сварки данной марки стали .

- •5.2 Подготовка под сварку.

- •5.3 Сборка, прихватка.

- •5.4 Режимы сварки. Сварка

- •7.Контроль качества изделия.

- •7.1 Описать виды дефектов сварных швов.

- •7.2 Контроль внешним осмотром и измерениями.

- •7.3 Подобрать метод контроля для данной конструкции.

- •8.Нормирование сварных работ.

- •8.1 Расход сварочных электродов.

- •8.2 Определение времени сварки.

- •8.1 Расход сварочных электродов.

- •Норма расхода электродов. Таблица1.

- •8.2 Определение времени сварки.

- •9.Экономическая часть

- •9.1.Основная заработная плата

- •9.4. Затраты на сырьё и материалы.

- •9.6. Накладные расходы.

- •10.Мероприятия по технике безопасности и противопожарной технике и охране труда

- •10.1.Техника безопасности

- •10.2.Противопожарная техника безопасности.

- •11. Список литературы

- •12.Заключение

3.Сварочные материалы.

3.1.Описать марку стали.

3.2.Химический состав.

3.3.Определить группу свариваемости.

3.4. Описать технологические пробы на свариваемость.

3.5. Механические свойства.

3.6. Подобрать марку электрода.

3.1. Описать марку стали

В моей конструкции используется сталь марки Вст3пс. Сталь конструкционная углеродистая обыкновенного качества. Применение: несущие и ненесущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах.

Фасонный и листовой прокат (5-й категории) толщиной до 10 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от —40 до +425 °С.

Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от —40 до +425°С при условии поставки с гарантируемой свариваемостью.

3.2 Химический состав.

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

0.14 -0.22 |

0.05 -0.17 |

0.4 -0.65 |

до 0.3 |

до 0.05 |

до 0.04 |

до 0.3 |

до 0.3 |

до 0.08 |

3.3. Определить группу свариваемости.

Марка |

Массовая доля |

|

Предел пр. |

|||

Вст3пс |

С |

Mn |

Cr |

Ni |

Cu |

480 |

0.12 |

2 |

17 |

9 |

0.2 |

||

Группу свариваемости стали Вст3пс можно определить по этой формуле

(свариваемость для малоуглеродистых сталей):

Сэкв = С +Мп/6 + 0,024S,

где S –толщина свариваемой кромки (наибольшей)

Сэкв = 0.14+ 0.4/6+0.024*2= ).14+0.06+0.048=0.24.

Марка стали Вст3пс2 сваривается без ограничений - сварка производится без подогрева и без последующей термообработки.

3.4. Описать технологические пробы на свариваемость.

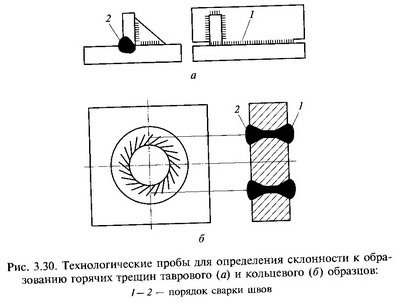

Свариваемость металлов включает в себя физическую и технологическую свариваемость. Физическая свариваемость — это свойство металла образовывать монолитное соединение. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд неметаллов. По технологической свариваемости оценивают поведение металла в процессе сварки, она характеризуется склонностью металла к окислению при сварочном нагреве, а также склонностью к образованию горячих и холодных трещин.

1.Склонность

к образованию горячих трещин

— возникновение

трещин в процессе кристаллизации,

т. е. во время существования твердой

и жидкой фаз, а также при высоких

температурах в твердом состоянии.

При высоких температурах прочность

материала понижена, поэтому он может

разрушаться вследствие воздействия

напряжений, возникающих при усадке

шва и уменьшении объе ма

металла при охлаждении. Горячие

трещины могут возникать как в самом

шве, так и в околошовной зоне.

Для оценки материала на склонность

к образованию горячих трещин выполняют

два основных вида испытаний: сварку

технологических проб и машинные

способы испытаний. В первом случае

сваривают образец заданной жесткости,

для чего используют тавровые

и кольцевые пробы .

ма

металла при охлаждении. Горячие

трещины могут возникать как в самом

шве, так и в околошовной зоне.

Для оценки материала на склонность

к образованию горячих трещин выполняют

два основных вида испытаний: сварку

технологических проб и машинные

способы испытаний. В первом случае

сваривают образец заданной жесткости,

для чего используют тавровые

и кольцевые пробы .

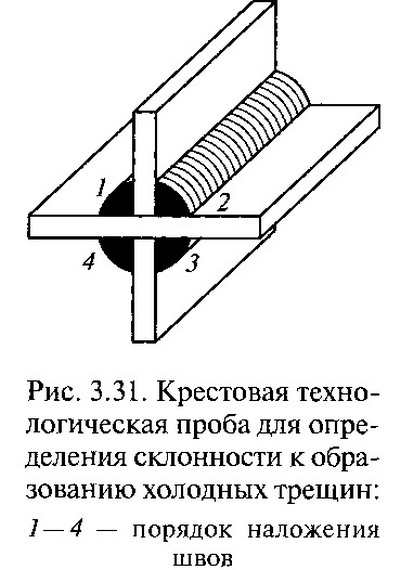

С клонность

к образованию холодных трещин

— возникновение

трещин вследствие закалки нагретого

металла при быстром охлаждении, когда

металл теряет пластичность, или

под действием остаточных напряжений

в сварных соединениях. В целях

предотвращения холодных трещин

осуществляют подогрев зоны металла,

прилегающей к сварному шву, с целью

снижения скорости охлаждения. Для испытаний

используют технологические пробы .

В крестовой пробе цифрами указана

последовательность наложения швов.

В наиболее жестких условиях находится

шов 4, где

возможно образование трещин. Рассмотрим

свариваемость сталей — наиболее

распространенного материала

для производства сварных конструкций.

Основная опасность — это образование

холодных трещин из-за склонности

к получению закаленной структуры.

Чем больше в стали углерода,

тем выше эта опасность.

клонность

к образованию холодных трещин

— возникновение

трещин вследствие закалки нагретого

металла при быстром охлаждении, когда

металл теряет пластичность, или

под действием остаточных напряжений

в сварных соединениях. В целях

предотвращения холодных трещин

осуществляют подогрев зоны металла,

прилегающей к сварному шву, с целью

снижения скорости охлаждения. Для испытаний

используют технологические пробы .

В крестовой пробе цифрами указана

последовательность наложения швов.

В наиболее жестких условиях находится

шов 4, где

возможно образование трещин. Рассмотрим

свариваемость сталей — наиболее

распространенного материала

для производства сварных конструкций.

Основная опасность — это образование

холодных трещин из-за склонности

к получению закаленной структуры.

Чем больше в стали углерода,

тем выше эта опасность.