Федеральное агентство по образованию

ГОУ ВПО "Уральский государственный технический университет – УПИ"

СВАРКА ПЛАВЛЕНИЕМ.

РАСЧЁТ ОСНОВНЫХ ПАРАМЕТРОВ РЕЖИМА

МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ

Руководство к лабораторным работам

по дисциплине "Сварка плавлением"

для студентов всех форм обучения специальности 150202

"Оборудование и технология сварочного производства"

Часть I

Екатеринбург

2007

УДК

Составители

Научный редактор

НАЗВАНИЕ

РЕФЕРАТ

Подготовлено кафедрой "Технология сварочного производства"

ГОУ ВПО "Уральский государственный

технический университет – УПИ", 2007

1 Способы дуговой сварки

Электрическая сварочная дуга как технологический инструмент

для сварки. Уравнения теплового баланса.

При дуговой сварке плавление основного и электродного металлов осуществляется электрической сварочной дугой. Сварочной дугой называют мощный, длительно существующий между находящимися под напряжением электродами, электрический разряд в смеси газов и паров. При сварке на постоянном токе электрод, подсоединённый к положительному полюсу источника питания, называется анодом, а к отрицательному – катодом. Если сварка ведётся на переменном токе, каждый из электродов является попеременно анодом и катодом. Дуговой промежуток разделяют на три характерные области (рисунок 1): область, примыкающую к аноду, называют анодной, а примыкающую к катоду – катодной. Расположенный между этими участками промежуток называют столбом дуги. На поверхности анода и катода образуются соответственно анодное и катодное активные пятна, представляющие собой наиболее нагретые участки электродов, через которые проходит весь ток дуги [1].

Рисунок 1 – Схема сварочной дуги (прямая полярность)

а) Теплота qэл.а, Дж, выделяемая в активном пятне на аноде

qэл.а=Iсв∙Uаэф=Iсв∙(Ua+φ), (1)

б) Теплота qэл.к, Дж, выделяемая в активном пятне на катоде

qэл.а=Iсв∙Uкэф=Iсв∙(Uк−φ), (2)

в) Теплота qэл, Дж, выделяемая в активных пятнах электрода при сварке на переменном токе

qэл=Iсв∙(Uкэф+Uаэф)/2=Iсв∙(Uк+ Ua)/2, (3)

г) Теплота qст, Дж, выделяемая в столбе дуги

qст=Iсв∙Uст=Iсв∙Е∙lст, (4)

д) Теплота, выделяемая в электроде при прохождении сварочного тока

в единицу времени qэлt, Вт

qэлt =Iсв2∙эл∙lэл/Fэл, (5)

е) Уравнение теплового баланса на электроде

qэлIсв∙Uэф, (6)

Теплота, выделяемая в активном пятне на электроде затрачивается на его нагрев и плавление, и теплоотвод в электрод.

Если принять, что электрод сплошная электродная проволока с площадью поперечного сечения Fэл, подаваемая в сварочную дугу со скоростью Vпод, то теплоту, выделяемую в активном пятне на электроде с учётом теплоты, выделяемой в электроде при прохождении по нему сварочного тока вычисляют по формулам (7 или 8)

ж) при сварке на прямой полярности:

qэл=Iсв∙(Uк−φ)+Iсв2∙эл∙lэл/Fэл= Vпод∙Fэл∙эл∙∆hэл, (7)

з) при сварке на обратной полярности:

qэл=Iсв∙(Ua+φ)+Iсв2∙эл∙lэл/Fэл= Vпод∙Fэл∙эл∙∆hэл (8)

и) Уравнение теплового баланса на изделии

qизд=Iсв∙Uэф, (9)

Теплота, выделяемая в активном пятне на изделии затрачивается на его нагрев и плавление, и теплоотвод в изделие.

Теплоту выделяемую в активном пятне на изделии и расходуемую на его нагрев и плавление вычисляют по формуле

к) qпл.осн=Vсв∙Fпр∙осн∙∆hосн (10)

л) Уравнение теплового баланса в столбе дуги

Если дуга не погружена в основной металл, то теплота, выделяемая в столбе дуги затрачивается на лучистый и конвективный теплообмен, и диссоциацию и ионизацию; тогда уравнение теплового баланса в столбе дуги:

Iсв∙Uст=Iсв∙Е∙lстqлк (11)

Если дуга погружена в основной металл на величину lосн, при этом свободная часть дуги lсв=lстlосн, то теплота, выделяемая в столбе дуги затрачивается на лучистый и конвективный теплообмен, и диссоциацию и ионизацию, и нагрев и плавление основного металла (изделия); тогда уравнение теплового баланса в столбе дуги:

Iсв∙Uст=Iсв∙Е∙lсв+Iсв∙Е∙lоснqлк+qпл.осн (12)

где Iсв∙Е∙lсв теплота, затрачиваемая на лучистый и конвективный

теплообмен, и диссоциацию и ионизацию, Вт;

Iсв∙Е∙lосн теплота, затрачиваемая на нагрев и плавление основного

металла, Вт.

В уравнениях 1 – 12 обозначены:

Iсв – сварочный ток (ток дуги), А;

Uэф эффективное падение напряжения (в анодной или в катодной

областях дуги, В

Uаэф – эффективное падение напряжения в анодной области дуги, В;

Uкэф – эффективное падение напряжения в катодной области дуги, В;

Ua – падение напряжения на аноде, В;

Uк – падение напряжения на катоде, В;

Uст – падение напряжения в столбе дуги, В;

φ – работа выхода электронов (с катода), эВ;

Е – градиент потенциала в столбе дуги, В/мм;

lст – длина столба дуги, мм;

эл удельное электрическое сопротивление металла электрода

при температуре 300С, Ом∙м2/м

Fэл площадь поперечного сечения электрода, м2;

lэл вылет электрода, м;

Vпод скорость подачи электрода, м/с;

эл плотность электродного металла, г/м3;

∆hэл изменение энтальпии электродного металла при температуре

от температуры плавления до температуры кипения, Дж/г;

Vсв∙ скорость сварки, м/с

Fпр∙ площадь проплавления основного металла (изделия) м2;

осн∙ плотность основного металла, г/м3;

∆hосн изменение энтальпии основного металла при температуре

плавления, Дж/г.

Основные способы дуговой сварки

1.2.1 Сварка неплавящимся электродом

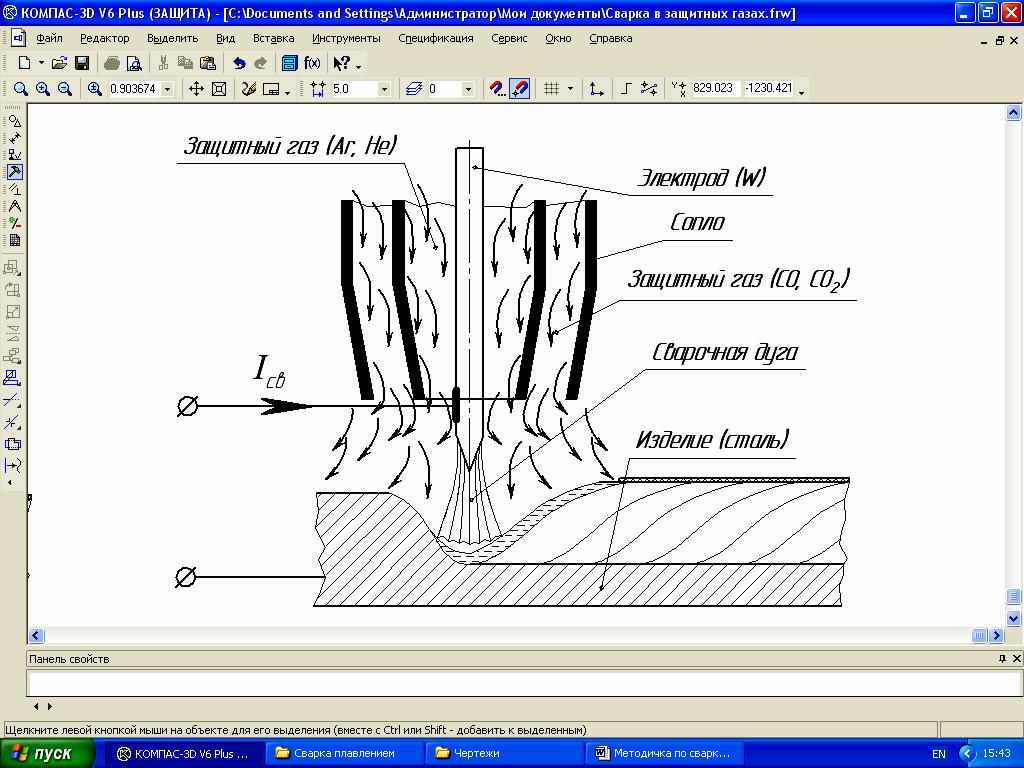

При сварке неплавящимся электродом в защитном газе (рисунок 2) в зону дуги, горящей между неплавящимся электродом и изделием через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рисунок 2 – Схема сварки неплавящимся электродом

Неплавящийся электрод изготавливают из графита, вольфрама, меди, меди со вставкой из тугоплавкого металла – вольфрама, циркония, гафния.

Защитный газ должен быть инертен к металлу электрода и к свариваемому металлу. В качестве защитного газа при сварке вольфрамовым электродом применяют аргон, гелий, смесь аргона и гелия; для сварки меди медным электродом или медным электродом со вставкой из гафния (циркония) можно применить азот.

Для рационального расходования дорогостоящих инертных газов (Ar, He) при сварке сталей создают комбинированную защиту (рисунок 3).

Рисунок 3 – Схема сварки неплавящимся электродом

с комбинированной защитой

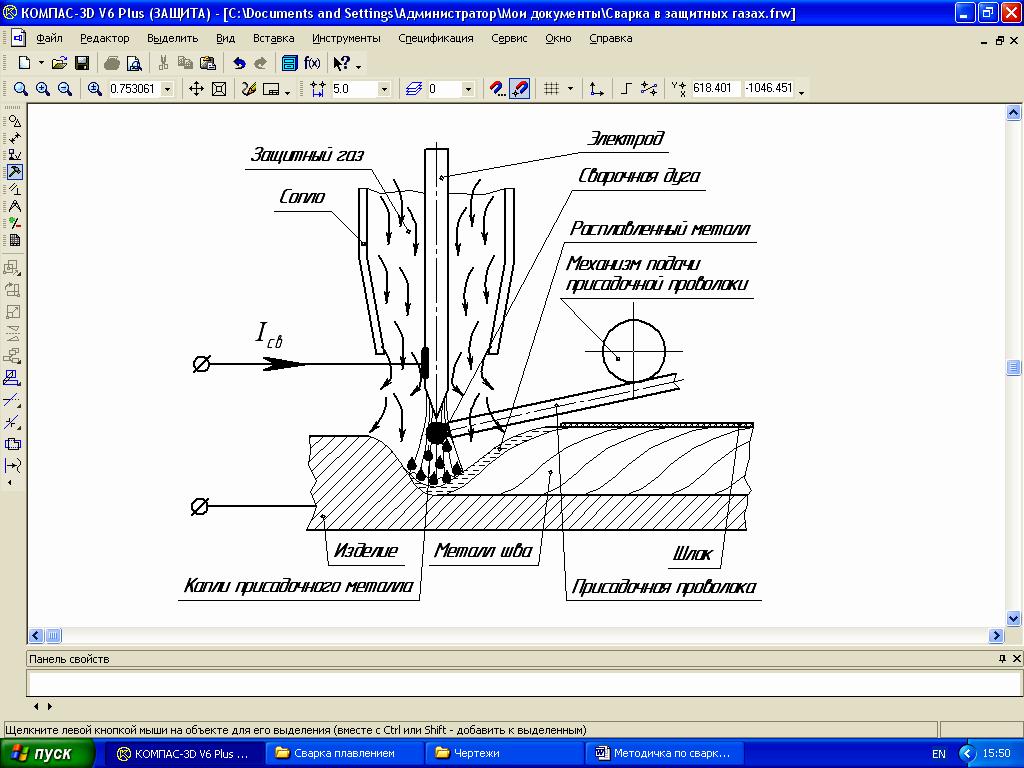

При сварке металла большой толщины для обеспечения проплавления основного металла и получения требуемых геометрических параметров сварного шва, сварку ведут по зазору или с разделкой кромок с добавлением присадочного (чаще всего в виде проволоки) металла (рисунок 4)

Рисунок 4 – Схема сварки неплавящимся электродом с присадкой

Достоинства способа сварки неплавящимся электродом:

Высокая устойчивость дуги независимо от рода (полярности) тока;

Возможно получение металла шва с долей участия основного металла от 0 до 100%;

Изменяя скорость подачи и угол наклона, профиль, марку присадочной проволоки можно регулировать химический состав металла шва и геометрические параметры сварного шва.

Недостатки способа сварки неплавящимся электродом:

Низкая эффективность использования электрической энергии (коэффициент полезного действия от 0,40 до 0,55);

Необходимость в устройствах, обеспечивающих начальное возбуждение дуги;

Высокая скорость охлаждения сварного соединения.

Области применения способа сварки неплавящимся электродом:

Сварка тонколистового металла;

Сварка сталей всех классов, цветного металла и их сплавов;

Возможно получение качественных сварных соединений при сварке разнородных металлов.

1.2.2 Сварка покрытым металлическим электродом (рисунок 4)

Электрод состоит из электродного стержня и электродного покрытия. Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют:

Газообразующие:

защитный газ;

ионизирующий газ;

Шлакообразующие:

для физической изоляции расплавленного металла от активных газов атмосферного воздуха;

раскислители;

рафинирующие элементы;

легирующие элементы;

Связующие;

Пластификаторы.

Рисунок 4 – Схема сварки покрытым металлическим электродом

Таблица 1 – Выбор диаметра электрода при сварке стыковых соединений

Толщина деталей |

1,5-2,0 |

3,0 |

4,0-8,0 |

9,0-12,0 |

13,0-15,0 |

16,0-20,0 |

более 20 |

Диаметр электрода |

1,6-2,0 |

3,0 |

4,0 |

4,0-5,0 |

5,0 |

5,0-6,0 |

6,0-10,0 |

Таблица 2 – Выбор диаметра электрода при угловых и тавровых соединений

Катет шва |

3,0 |

4,0-5,0 |

6,0-9,0 |

Диаметр электрода |

3,0 |

4,0 |

5,0 |

Силу сварочного тока определяют по формуле

Iсв=π∙dэ2∙j/4 (5)

где dэ – диаметр электрода (электродного стержня), мм;

j – допускаемая плотность тока, А/мм2.

Таблица 3 – Значения допускаемой плотности тока в электроде

Вид покрытия |

Допускаемая плотность тока j в электроде, А/мм2, при диаметре электрода dэ, мм |

|||

3 |

4 |

5 |

6 |

|

Рудно-кислое, рутиловое |

14,0-20,0 |

11,5-16,0 |

10,0-13,5 |

9,5-12,5 |

Фтористо-кальциевое |

13,0-18,5 |

10,0-14,5 |

9,0-12,5 |

8,5-12,0 |

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул

Iсв=k∙dэ (6)

Iсв=k1∙dэ1,5 (7)

Iсв=dэ∙(k2+α∙dэ) (8)

где dэ – диаметр электрода (электродного стержня), мм;

k1, k2, α – коэффициенты, определённые опытным путём:

k1=20…25; k2=20; α=6.

Достоинства способа:

Простота оборудования;

Возможность сварки во всех пространственных положениях;

Возможность сварки в труднодоступных местах;

Быстрый, по времени переход от одного вида материала к другому;

Большая номенклатура свариваемых металлов.

Недостатки способа:

Большие материальные и временные затраты на подготовку сварщика;

Качество сварного соединения и его свойства во многом определяются субъективным фактором;

Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

Вредные и тяжёлые условия труда.

Области применения:

Сварка на монтаже;

Сварка непротяжённых швов.

1.2.3 Сварка в защитных газах (рисунок 5)

Рисунок 5 – Схема сварки в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов – раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в углекислом газе плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться.

Достоинства способа:

Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

Надёжная защита зоны сварки;

Минимальная чувствительность к образованию оксидов;

Отсутствие шлаковой корки;

Возможность сварки во всех пространственных положениях.

Недостатки способа:

Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

Мощное излучение дуги;

Ограничение по сварочному току;

Сварка возможна только на постоянном токе.

Области применения:

Сварка тонколистового металла и металла средних толщин (до 20мм);

Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

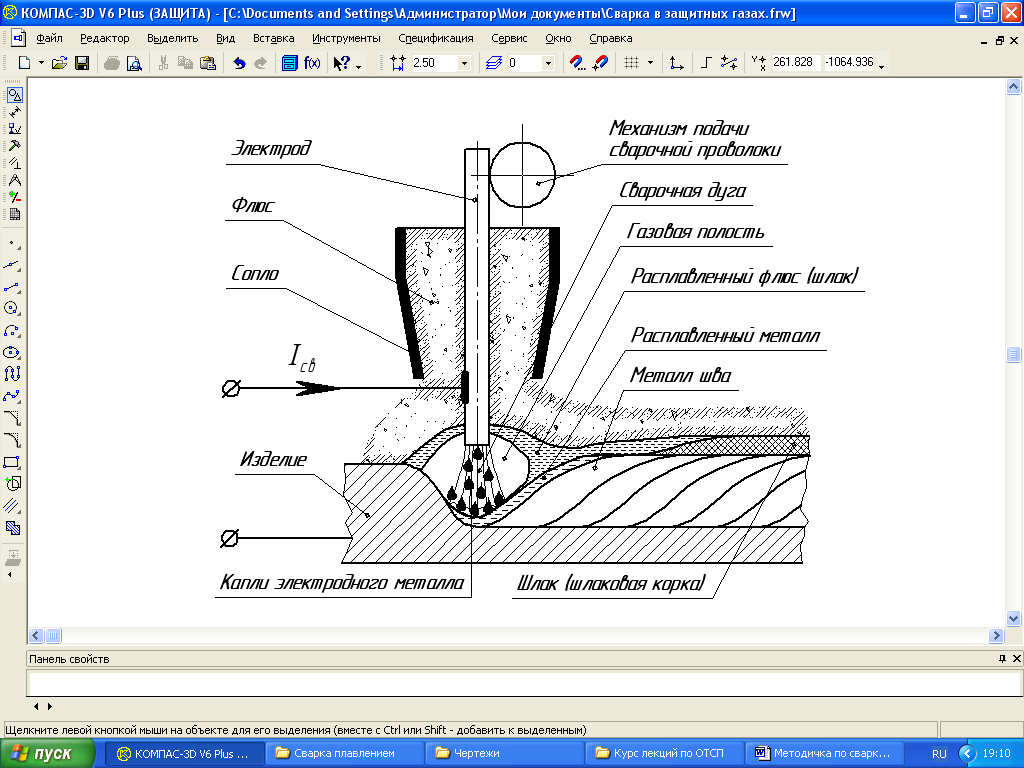

1.2.4 Сварка под флюсом

При сварке под флюсом (рисунок 6) сварочная дуга горит между голой электродной проволокой и изделием, находящимся под слоем флюса. В расплавленном флюсе, газами и парами флюса и расплавленного металла образуется газовая полость, в которой существует сварочная дуга.

Кристаллизация расплавленного металла сварочной ванны приводит к образованию сварного шва. Расплавленный флюс, образуя пузырь и покрывая поверхность шлаковой ванны, эффективно защищает расплавленный металл от взаимодействия с воздухом. Металлургические взаимодействия между расплавленным металлом и расплавленным флюсом способствуют получению металла шва с требуемым химическим составом. Выбор флюса и электродной (сварочной) проволоки зависит от марки свариваемого металла и от требуемых механических свойств металла шва.

Рисунок 6 – Схема сварки под флюсом

Достоинства способа:

Повышенная производительность;

Минимальные потери электродного металла (не более 2%);

Отсутствие брызг;

Максимально надёжная защита зоны сварки;

Минимальная чувствительность к образованию оксидов;

Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

Малые затраты на подготовку кадров;

Отсутствует влияние субъективного фактора.

Недостатки способа:

Трудозатраты с производством, хранением и подготовкой сварочных флюсов;

Трудности корректировки положения дуги относительно кромок свариваемого изделия;

Неблагоприятное воздействие на оператора;

Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

Области применения:

Сварка в цеховых и монтажных условиях

Сварка металлов от 1,5 до 150 мм и более;

Сварка всех металлов и сплавов, разнородных металлов.

Расчёт основных параметров режима механизированной сварки

в защитных газах и под флюсом и геометрических параметров

сварного шва

Выбор основных параметров режима сварки может быть выполнен по таблицам справочных данных, на основании эксперимента и расчётом. Разработано несколько методик расчёта. В настоящих методических указаниях предлагается методика расчёта основных параметров режима сварки из условия получения заданных геометрических размеров шва, свойств сварного соединения и наивысшей производительности, разработанная В.П. Демянцевичем. Эту методику следует применять для расчёта режимов сварки низкоуглеродистых и низколегированных сталей толщиной не менее 8мм – для стыковых соединений, толщиной не менее 6мм – для соединений с угловым швом.

Расчёт основных параметров режима сварки и геометрических параметров сварного шва выполняют в следующей последовательности:

а) На миллиметровой бумаге в масштабе вычерчивают сварное соединение. На чертеже наносят контуры поперечного сечения шва, свариваемых кромок в соответствие с действующими ГОСТами, стандартами предприятия, ТУ, РД или другими нормативными документами (рисунок 7). По чертежу определяют геометрические параметры сварного шва: глубину проплавления h, высоту усиления g, ширину шва е, высоту шва Н, площадь наплавленного металла Fн.

б) Определяют расчётную глубину проплавления (см. рисунок 7)

в) Определяют величину сварочного тока Iсв, А

Iсв=(70…100)∙hр (9)

где hр – расчётная глубина проплавления, мм.

г) Выбирают диаметр электродной проволоки dэл, мм

dэл=1,13∙(Iсв/j)0,5 (10)

где Iсв – сварочный ток, А;

j – допускаемая плотность тока, А/мм2.

Рисунок 7 – Исходные геометрические размеры сварных швов при

расчёте основных параметров режима сварки

Таблица 4– Допускаемые плотности тока и диапазоны сварочного тока

при сварке под флюсом

Диаметр электрода, мм

|

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

Плотность тока, А/мм2

|

65-200 |

45-90 |

35-60 |

30-50 |

25-45 |

Сварочный ток, А

|

200-600 |

300-700 |

400-800 |

600-1000 |

700-1200 |

Таблица 5– Допускаемые плотности тока и диапазоны сварочного тока

при сварке в углекислом газе

Диаметр электрода, мм

|

1,2 |

1,6 |

2,0 |

3,0 |

Плотность тока, А/мм2

|

88-195 |

90160 |

60-140 |

45-70 |

310-440 |

200-350 |

160-240 |

78-110 |

|

Сварочный ток, А

|

100-220 |

180-320 |

200-450 |

300-500 |

350-500 |

400-700 |

500-750 |

550-800 |

|

При выборе диаметра электродной проволоки следует обращать внимание на наличие диапазонов сварочного тока, в котором не выполняется процесс. Эти диапазоны характерны повышенным разбрызгиванием (до 25%) из-за смешанного переноса электродного металла. |

||||

д) Определяют скорость сварки Vсв, м/ч

Vсв=А/Iсв, (11)

где А – коэффициент, зависящий от диаметра электродной проволоки, А∙м/ч;

Iсв сварочный ток, А.

Таблица 6 – Значение коэффициента "А" для расчёта скорости сварки

Диаметр электродной проволоки dэл, мм |

1,2 |

1,6 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

Коэффициента А, кА∙м/ч |

2-5 |

5-8 |

8-12 |

12-16 |

16-20 |

20-25 |

25-30 |

е) Определяют напряжение на дуге Uд, В

При сварке под флюсом напряжение дуги Uд, В, определяют по формуле

Uд=20+Iсв∙50∙10-3/(dэл)-0,5±1 (12)

При сварке в углекислом газе ─ по формуле

Uд=15+Iсв∙50∙10-3/(dэл)-0,5±1 (13)

ж) Определяют величину погонной энергии сварки qп, Дж/см

qn=IсвUдn36/Vсв, (14)

где Iсв – сварочный ток, А;

Uд – напряжение дуги, В;

n – эффективный тепловой КПД нагрева изделия дугой;

Vсв – скорость сварки, м/ч.

Для сварки под флюсом значение эффективного теплового КПД нагрева изделия дугой принимают равным в диапазоне от 0,80 до 0,85, для сварки в углекислом газе – от 0,7 до 0,75.

з) Определяют коэффициент формы проплавления

=k(19-0,01Iсв)(dэл Uд/Iсв), (15)

где k1 – коэффициент, зависящий от рода, полярности тока и его

плотности в электроде:

при сварке на переменном токе во всех диапазонах плотностей тока равен 1;

при сварке постоянным током на обратной полярности при плотности тока более 120А/мм2 равен 0,92;

при сварке постоянным током на прямой полярности при плотности тока более 120А/мм2 равен 1,12;

при сварке постоянным током на обратной полярности при плотности тока менее 120А/мм2 коэффициент k1 определяют по формуле k1=0,367∙j0,1925 (16)

при сварке постоянным током на прямой полярности при плотности тока менее 120А/мм2 коэффициент k1 определяют по формуле k1=2,82∙j0,1925 (17)

dэл – диаметр электрода, мм;

Uд – напряжение дуги, В;

Iсв – сварочный ток, А;

j – плотность тока в электроде, А/мм2.

и) Определяют фактическую глубину проплавления hрI, мм

hрI=А∙(qn/)0,5, (18)

где А – коэффициент, зависящий от теплофизических свойств свариваемого

металла, сварочных материалов и способа сварки:

при сварке под флюсом низкоуглеродистой проволокой А=0,076;

при сварке в углекислом газе низкоуглеродистой проволокой А=0,081.

qn – погонная энергия сварки, Дж/см;

– коэффициент формы проплавления.

к) Определяют фактическую ширину сварного шва ерI, мм

ерI=∙hpI, (19)

где – коэффициент формы проплавления;

hpI – фактическая глубина проплавления, мм.

л) Определяют скорость подачи электродной проволоки Vn, м/ч

Vn=[Iсв(Uа+)+Iсв2lэл/Fэл]36/(Fэлэлhэл), (20)

где Iсв – сварочный ток, А;

Uа – падение напряжения на аноде, В:

при сварке под флюсом низкоуглеродистой низколегированной проволокой Uа=4,5В;

при сварке в углекислом газе низкоуглеродистой низколегированной проволокой Uа=4,5В.

– работа выхода электронов, В:

при сварке низкоуглеродистой низколегированной проволокой =4,0В;

– удельное электрическое сопротивление электродного металла при

температуре 3000С, мкОмсм2/мм:

для низкоуглеродистой низколегированной проволоки

=4,0мкОмсм2/мм;

lэл – вылет электрода, мм:

при сварке низкоуглеродистой низколегированной проволокой

lэл=10∙dэл (где dэл – диаметр электродной проволоки, мм;

Fэл – площадь поперечного сечения электрода, см2;

эл – плотность металла электрода, г/см3:

для низкоуглеродистой низколегированной проволоки эл=7,83г/см3;

hэл– изменение энтальпии металла электрода при

температуре 3000С, Дж/г:

для низкоуглеродистой низколегированной проволоки

hэл =2200 Дж/г.

м) Определяют фактическую площадь наплавленного металла FнI, мм2

FнI=FэлVn(1-)/Vсв, мм2 (21)

где Fэл – площадь поперечного сечения электрода, мм2;

Vn – скорость подачи электродной проволоки, м/ч;

– доля потерь электродного металла:

при сварке под флюсом =0,00…0,01;

при сварке в углекислом газе =0,05…0,10.

Vсв – скорость сварки, м/ч.

н) Определяют фактическую высоту усиления gp, мм

gp= (FнI─F)/(eр0,735), (22)

где F – площадь поперечного сечения разделки, мм2 (см.рисунок 7):

для варианта (а) F=0;

для варианта (б) F=b∙h;

для варианта (в) F=F∆abc;

для варианта (г) F=к2/2.

ер – фактическая ширина шва, мм.

о) Для вариантов б–г определяют приведённую глубину

проплавления hpII,мм

hpII=hpI+F/(eр0,735), (23)

где hpI – фактическая глубина проплавления, мм;

F – площадь поперечного сечения разделки, мм2 (см. уравнение 22);

eр – фактическая ширина шва, мм.

п) Определяют высоту шва Н, мм

Н=hрН+gp, (24)

где hpH – глубина проплавления, мм:

для варианта (а) hpH=hpI;

для вариантов (б–г) hрН=hpII;

gр – фактическая высота усиления, мм.

р) Определяют коэффициент сосредоточенности дуги k,см-2

k=4(ln hрН+3,5)/eр2, (25)

где hрН – глубина проплавления, см (см. уравнение 24);

ер – фактическая ширина шва, см.

с) Определяют площадь проплавления Fпр, мм2

Fпр=[hрН(/k)0,5]100─F, (26)

где hрН – глубина проплавления, см (см. уравнение 24);

k – коэффициент сосредоточенности дуги, см-2;

F – площадь поперечного сечения разделки, мм2 (см. уравнение 22).

т) Выполняют расчёт относительного расхождения исходных и расчётных величин геометрических параметров сварного шва. В случае получения величины относительного расхождения более 5% хотя бы по одному из проверяемых геометрических параметров сварного шва, расчёт выполняют заново.

у) Выполняют построение линии сплавления по результатам расчёта

по формуле:

hу=hрНexp(─k∙y2) (27)

где hрН – глубина проплавления, см (см. уравнение 24);

k – коэффициент состредоточенности дуги см-2;

у – координата по ширине шва, см:

y=0,5∙ер∙p (28)

где ер – фактическая ширина шва, см;

р – шаг расчёта (0; 0,5; 1,0;…).

Построение линии сплавления завершается нанесением рассчитанных координат её точек и соединяемой эти точки кривой на контур кромок сварного соединения в равном масштабе (рисунок 8)

Рисунок 8 – Линия сплавления

ф) Определяют долю основного металла в металле шва 0, %

0=[Fпр/(FнI+Fпр)]∙100%, (29)

где Fпр – площадь проплавления, мм2;

FнI – фактическая площадь наплавки, мм2;