- •Зенкеры. Конструктивные особенности, геометрические параметры.

- •Инструментальная легированная сталь.

- •Источники теплоты в зоне резания, баланс теплоты при резании.

- •Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.

- •Метчики, их виды и назначение, условия работы и элементы конструкции и геометрии.

- •Методы измерения температуры в зоне резания.

- •Н Назначение и классификация режущих инструментов.

- •Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов.

- •Основные понятия, термины и определения теории резания материалов. Определения рабочих поверхностей инструмента. Геометрические параметры рабочей части инструмента.

- •По конструкции

- •Твердосплавные фрезы

- •Профилирование фасонных резцов

- •Резцы твердосплавные, для тонкого точения, алмазные и со сверх- твердыми материалами.

- •Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.

- •Сверла спиральные, твердосплавные, для глубокого сверления, для кольцевого сверления, эжекторные.

- •Система сил в процессе резания. Работа резания. Расчет мощности резания.

- •Типы, назначение, конструкции и геометрия резцов.

- •Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами.

- •Физические основы процесса резания. Типы стружек.

Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов.

Особую группу металлических сплавов представляют инструментальные материалы, к которым относятся: углеродистые инструментальные стали, легированные и быстрорежущие стали, твердые (металлокерамические) сплавы.

К инструментальным материалам предъявляются повышенные требования. Материал рабочей части инструмента должен иметь большую твердость, значительно превышающую твердость обрабатываемых материалов, и вместе с тем обладать достаточной вязкостью, чтобы сопротивляться ударным нагрузкам, возникающим при обработке. Кроме того, инструментальные материалы должны обладать высокими износостойкостью и теплостойкостью (красностойкостью), т. е. способностью не терять своих рабочих (режущих) свойств при резком повышении температуры.

Углеродистые инструментальные стали (ГОСТ 1435-74) являются качественными, высокоуглеродистыми сталями с содержанием углерода от 0,7 до 1,2%. Они имеют относительно низкую теплостойкость. После термообработки их твердость HRC 60-62, но при нагреве до 200-250 °С твердость таких сталей резко падает, инструмент теряет свои режущие свойства (затупляется). Выпускаются стали следующих марок: У7А, У8А, У9А, У10А, У12А. Из наиболее применимых инструментальных углеродистых сталей У10А, У12А изготовляют инструменты, работающие с малыми скоростями резания (менее 10 м/мин): ножовочные полотна, напильники, метчики, плашки, ручные развертки и др.

Для изготовления деталей машин, испытывающих повышенный износ, применяют также инструментальные углеродистые стали марок У7, У8, У9, У10, У12.

Легированные инструментальные стали, в которые вводятся обычные легирующие химические элементы (вольфрам, хром, молибден, никель, ванадий и др.), имеют твердость после термической обработки HRC 62-64. Их теплостойкость 300- 350 °С. Легированные стали применяют для инструмента по обработке металла с малыми и средними скоростями резания.

Основное преимущество легированных сталей по сравнению с углеродистыми — малая деформация при закалке, что особенно важно для длинных инструментов сложной формы (протяжек, разверток и др.). Наименьшей деформацией при закалке отличаются стали: хромовольфрамовая марганцовистая марки ХВГ и хромомарганцовистая ХГ. Широкое применение имеет также хромо-кремнистая сталь марки 9ХС.

Быстрорежущие стали (ГОСТ 19265 — 73) составляют особую группу высоколегированных инструментальных сталей, обладающих высокой теплостойкостью (600 — 650 °С), большой твердостью после термообработки HRC 62 — 65 и повышенной износостойкостью. Они допускают работу со скоростями резания, превышающими в 3 — 4 раза скорости резания для обычных легированных сталей.

Наибольшее распространение имеют следующие шесть марок быстрорежущих сталей умеренной теплостойкости: Р18, Р12, Р9, Р6М5, Р8МЗ, Р6МЗ, которые содержат 9,0 —18% вольфрама, 3,0-4,4% хрома, 1,0-5,0% молибдена и до 2,5% ванадия.

Высокую теплостойкость 600-650 °С быстрорежущим сталям обеспечивает основной легирующий элемент — вольфрам, являющийся весьма дорогим и дефицитным материалом. Поэтому для изготовления инструмента простой формы следует применять стали с меньшим содержанием вольфрама, в частности сталь Р9 (9 % вольфрама). Сталь Р18 нужно использовать лишь для сложных, фасонных инструментов, которые должны обладать высокой износостойкостью (шеверов, зуборезных инструментов малого модуля и т. п.).

Экономия быстрорежущих сталей обеспечивается применением сварного или сборного инструмента, в котором его рабочая часть из быстрорежущей стали сваривается со стержнем (хвостовиком) из конструкционной стали (45, 50 и др.) или монтируется в корпусе, державке инструмента (с помощью механического крепления или сварки).

Твердые сплавы условно можно разделить на три основные группы:

вольфрамосодержащие твердые сплавы

титановольфрамосодержащие твердые сплавы

титанотанталовольфрамовые твердые сплавы

Каждая из вышеперечисленных групп твердых сплавов подразделяется в свою очередь на марки, различающиеся между собой по химическому составу, физико-механическим и эксплуатационным свойствам.:

1 группа - сплавы содержащие карбид вольфрама и кобальт. Обозначаются буквами ВК, после которых цифрами указывается процентное содержание в сплаве кобальта. К этой группе относятся следующие марки:

ВКЗ, ВКЗМ, ВК6, ВК6М, ВК60М, ВК6КС, ВК6В, ВК8, ВК8ВК, ВК8В, ВК10КС, ВК15, ВК20, ВК20КС, ВК10ХОМ, ВК4В.

2 группа - титановольфрамовые сплавы, имеющие в своем составе карбид титана, карбид вольфрама и кобальт. Обозначается буквами ТК, при этом цифра, стоящая после букв Т обозначает % содержание карбидов титана, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: Т5К10, Т14К8, Т15К6, ТЗ0К4.

3 группа — титанотанталовольфрамовые сплавы, имеющие в своем составе карбид титана, тантала и вольфрама, а также кобальт и обозначаются буквами ТТК, при этом цифра, стоящая после ТТ % содержание карбидов титана и тантала, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: ТТ7К12, ТТ20К9.

Минералокерамика — это синтетический материал, в основу которого положен технический глинозем (Аl2O3). Широкое применение в настоящее время получила минералокерамика марки ЦМ-332—микролит. По твердости (НRС 91—93). тепло и износостойкости он превосходит твердые сплавы. К недостаткам микролита относят низкую прочность и большую хрупкость. Инструменты, оснащенные пластинками микролита, не теряют своей твердости при нагревании в процессе работы до 1200°С. Эксплуатационные характеристики минералокерамики улучшают добавлением в нее вольфрама, молибдена, бора, титана, никеля и т. д. Такие материалы называют керметами. Их используют при обработке резанием труднообрабатываемых сталей и сплавов.

Основные требования к инструментальным материалам следующие:

- Инструментальный материал должен иметь высокую твердость. Твердость инструментального материала должна быть выше твердости обрабатываемого не менее чем в 1,4 - 1.7 раза.

- При резании металлов выделяется значительное количество теплоты и режущая часть инструмента нагревается. Поэтому, инструментальный материал должен обладать высокой теплостойкостью. Способность материала сохранять высокую твердость при температурах резания называется теплостойкостью. Для быстрорежущей стали – теплостойкость еще называют красностойкостью (т.е. сохранение твердости при нагреве до температур начала свечения стали)

- Важным требованием является достаточно высокая прочность инструментального материала. Если высокая твердость материала рабочей части инструмента не обеспечивается необходимой прочностью, то это приводит к поломке инструмента и выкрашиванию режущих кромок. Таким образом, инструментальный материал должен иметь достаточный уровень ударной вязкости и сопротивляться появлению трещин (т.е. иметь высокую трещиностойкость).

- Инструментальный материал должен иметь высокую износостойкость при повышенной температуре, т.е. обладать хорошей сопротивляемостью истиранию обрабатываемым материалом, которая проявляется в сопротивлении материала контактной усталости.

- Необходимым условием достижения высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала должны существенно отличаться от соответствующих свойств обрабатываемого материала. Степень такого отличия сильно влияет на интенсивность физико-химических процессов (адгезионно-усталостные, коррозионно-окислительные и диффузионные процессы) и изнашивание контактных площадок инструмента.

- Инструментальный материал должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей ими являются хорошая обрабатываемость резанием и давлением; благоприятные особенности термической обработки (малая чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и прокаливаемость, минимальные деформирование и образование трещин при закалке и т.д.); хорошая шлифуемость после термической обработки.

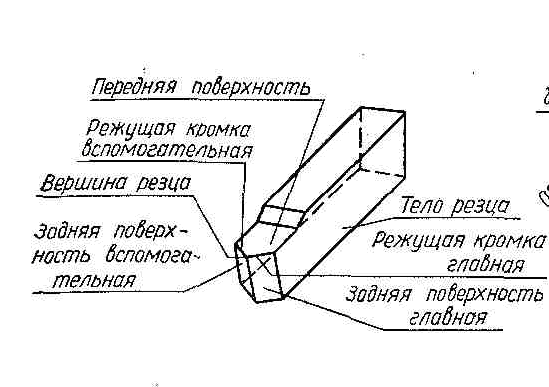

Определение рабочих поверхностей инструмента. Режущая часть инструмента ограничивается рабочими поверхностями, которые в зависимости от расположения относительно обрабатываемого изделия имеют определенные названия. Разные инструменты имеют различную форму зажимной и режущей частей, однако их режущие части имеют общее устройство и ограничиваются рабочими поверхностями, присущими режущей части любого инструмента. Обычно режущая часть имеет одну переднюю и несколько задних поверхностей. Передней поверхностью (1) называется поверхность, по которой сходит образующаяся в процессе резания стружка.

Главной задней поверхностью (2) называется поверхность, обращенная к поверхности резания.

Вспомогательной задней поверхностью (3) называется поверхность, обращенная к обработанной поверхности.

Ребро, которое образуется в результате пересечения передней и главной задней поверхности, называется главной режущей кромкой (4). Пересечением передней поверхности с вспомогательной задней поверхностью образуется вспомогательная режущая кромка (5).

Точка пересечения главной (4) и вспомогательной (5) режущих кромок называется вершиной (6) режущего лезвия (резца, режущего зуба).