- •Зенкеры. Конструктивные особенности, геометрические параметры.

- •Инструментальная легированная сталь.

- •Источники теплоты в зоне резания, баланс теплоты при резании.

- •Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.

- •Метчики, их виды и назначение, условия работы и элементы конструкции и геометрии.

- •Методы измерения температуры в зоне резания.

- •Н Назначение и классификация режущих инструментов.

- •Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов.

- •Основные понятия, термины и определения теории резания материалов. Определения рабочих поверхностей инструмента. Геометрические параметры рабочей части инструмента.

- •По конструкции

- •Твердосплавные фрезы

- •Профилирование фасонных резцов

- •Резцы твердосплавные, для тонкого точения, алмазные и со сверх- твердыми материалами.

- •Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.

- •Сверла спиральные, твердосплавные, для глубокого сверления, для кольцевого сверления, эжекторные.

- •Система сил в процессе резания. Работа резания. Расчет мощности резания.

- •Типы, назначение, конструкции и геометрия резцов.

- •Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами.

- •Физические основы процесса резания. Типы стружек.

Методы измерения температуры в зоне резания.

Среди многочисленных методов измерения температуры резания можно выделить две группы. К первой группе относятся методы, с помощью которых измеряется средняя температура стружки, а также определенных участков изделия или резца: калориметрический метод; метод цветов побежалости; метод термокрасок. Ко второй группе принадлежат методы, которыми измеряются температура узкоограниченных участков зоны резания или резца, например: метод термопар; оптический и радиационный методы.

Калориметрический метод (Рис.7.4) заключается в том, что стружка собирается в калориметре с водой. Зная количество воды в калориметре, вес стружки и ее теплоемкость, можно определить среднюю температуру стружки по разности температуры воды в калориметре до, и после резания.

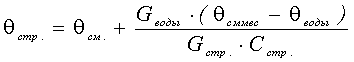

где:

![]() средняя температура стружки,

средняя температура стружки,

![]() — температура смеси воды и стружки в

калориметре,

— температура смеси воды и стружки в

калориметре,

![]() - вес воды в калориметре,

- вес воды в калориметре,

![]() - вес стружки в калориметре.

- вес стружки в калориметре.

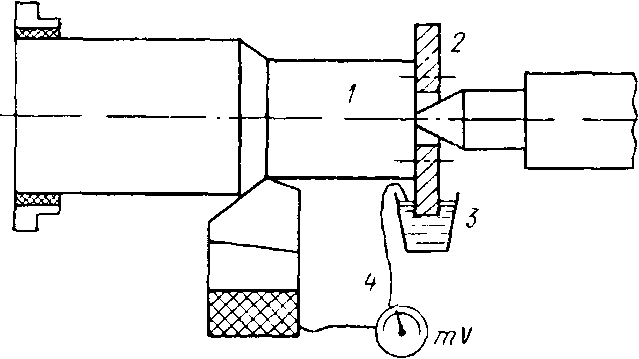

Рис.7.4. Схема измерения температуры калориметрическим методом.

Температуру поверхности инструмента за пределами зоны его контакта с обрабатываемым изделием или стружкой можно определить с помощью термочувствительных красок, которые изменяют свой цвет при нагревании до определенной температуры.

Простой метод определения температуры по цветам побежалости не требует каких-либо приспособлений. Цвета побежалости появляются в результате образования тончайших пленок окислов на нагретой стружке; их цвета зависят от степени нагрева стружки (Чуть желтый 200,Светло-желтый 220)

Метод измерения температуры с помощью термопар является наиболее удобным и более широко применяется в современных исследованиях. В настоящее время температурные исследования производятся с помощью, так называемой естественной термопары, состоящей из самого изделия и режущего инструмента (рис. 10). В процессе резания в месте контакта разнородных материалов изделия и резца вследствие нагрева возникает электродвижущая сила. Термоток в этом случае направляется по обрабатываемой детали 1 через медное кольцо 2, а затем через ртуть в ванне 3, служащей для контакта вращающегося кольца 2 с проволокой 4. При этом милливольтметр покажет напряжение термотока, по которому можно судить о температуре резания. Обрабатываемое изделие изолировано от патрона и заднего центра, а резец от суппорта — при помощи прокладок.

Оптический и радиационный методы. Оптические пирометры для измерения температуры резания применяются при скоростной обработке металла, когда стружка и резец нагревались весьма сильно вплоть до светлого каления. Однако опыт использования этого метода недостаточен, чтобы можно было сделать определенные выводы.

Радиационный метод измерения температуры, предложенный Ф. Швердом, основан на измерении теплоты лучеиспускания (рис. 13). Он дает возможность измерять температуру резания на любом участке стружки и резца. Необходимо лишь изолировать другие лучи, отражаемые не из фиксируемых точек. Схема устройства этого прибора проста. Тепловой луч, направленный от наблюдаемого участка, проходит через две линзы, отверстие на экране и падает на фотоэлемент. Высокочувствительный гальванометр, соответственно проградуированный, показывает температуру наблюдаемого участка. Этот метод позволяет детальнее исследовать температуру стружки и инструмента, но он не получил широкого распространения из-за следующих недостатков.

1. Появление тонких окислов на поверхности стружки искажает правильность показаний прибора.

2. Значительные затруднения представляет собой тарирование прибора, поскольку теплота излучения зависит не только от температуры нагретого участка, но еще от цвета и состояния