- •Зенкеры. Конструктивные особенности, геометрические параметры.

- •Инструментальная легированная сталь.

- •Источники теплоты в зоне резания, баланс теплоты при резании.

- •Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.

- •Метчики, их виды и назначение, условия работы и элементы конструкции и геометрии.

- •Методы измерения температуры в зоне резания.

- •Н Назначение и классификация режущих инструментов.

- •Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов.

- •Основные понятия, термины и определения теории резания материалов. Определения рабочих поверхностей инструмента. Геометрические параметры рабочей части инструмента.

- •По конструкции

- •Твердосплавные фрезы

- •Профилирование фасонных резцов

- •Резцы твердосплавные, для тонкого точения, алмазные и со сверх- твердыми материалами.

- •Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.

- •Сверла спиральные, твердосплавные, для глубокого сверления, для кольцевого сверления, эжекторные.

- •Система сил в процессе резания. Работа резания. Расчет мощности резания.

- •Типы, назначение, конструкции и геометрия резцов.

- •Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами.

- •Физические основы процесса резания. Типы стружек.

Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.

Резьбонарезная плашка - это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев передних и задних углов.

Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках.

Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах.

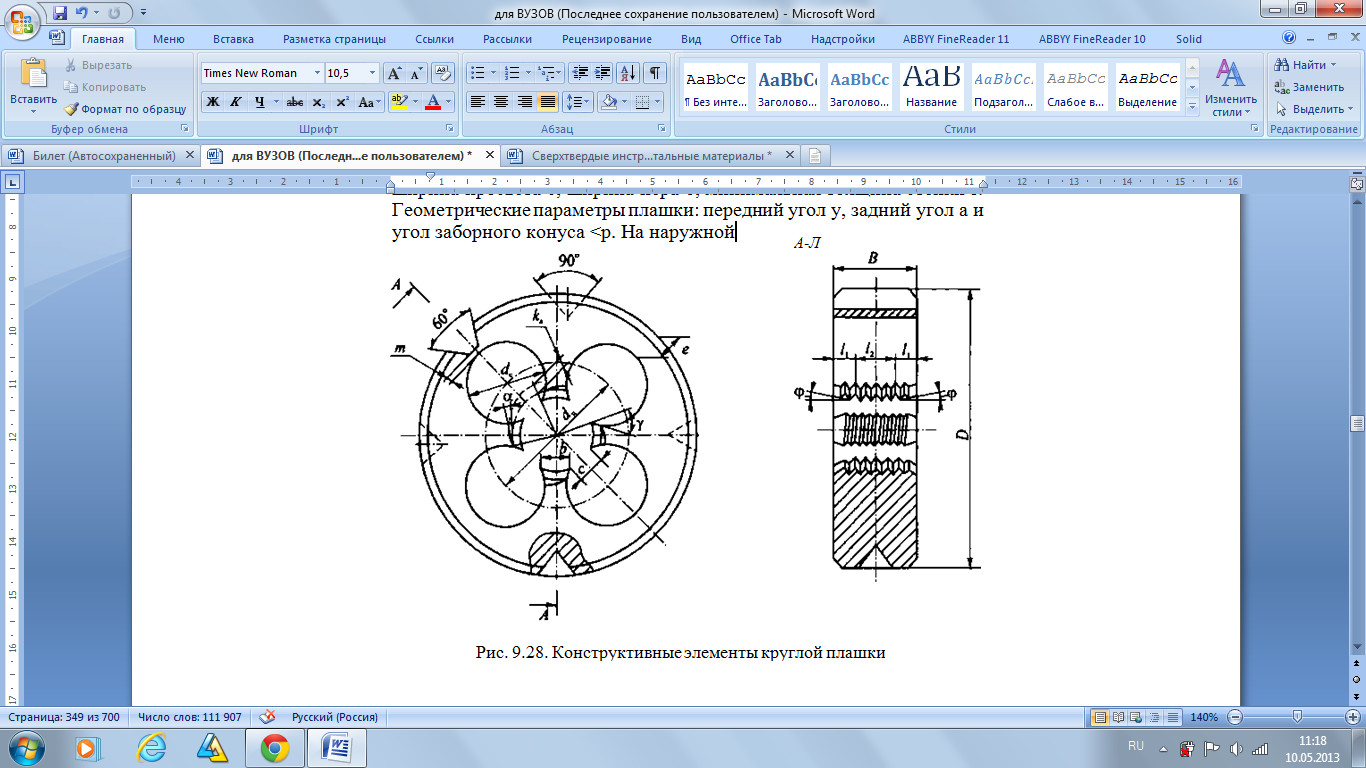

На рис. 9.28 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. Конструктивные параметры: наружный диаметр плашки D, толщина В, диаметры стружечных отверстий dc и окружности их центров ширина просвета с, ширина пера 6, минимальная толщина стенки е. Геометрические параметры плашки: передний угол у, задний угол а и угол заборного конуса <р. На наружной

поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной т = 0,4... 1,5 мм, которую после двух-трех переточек плашки разрезают.

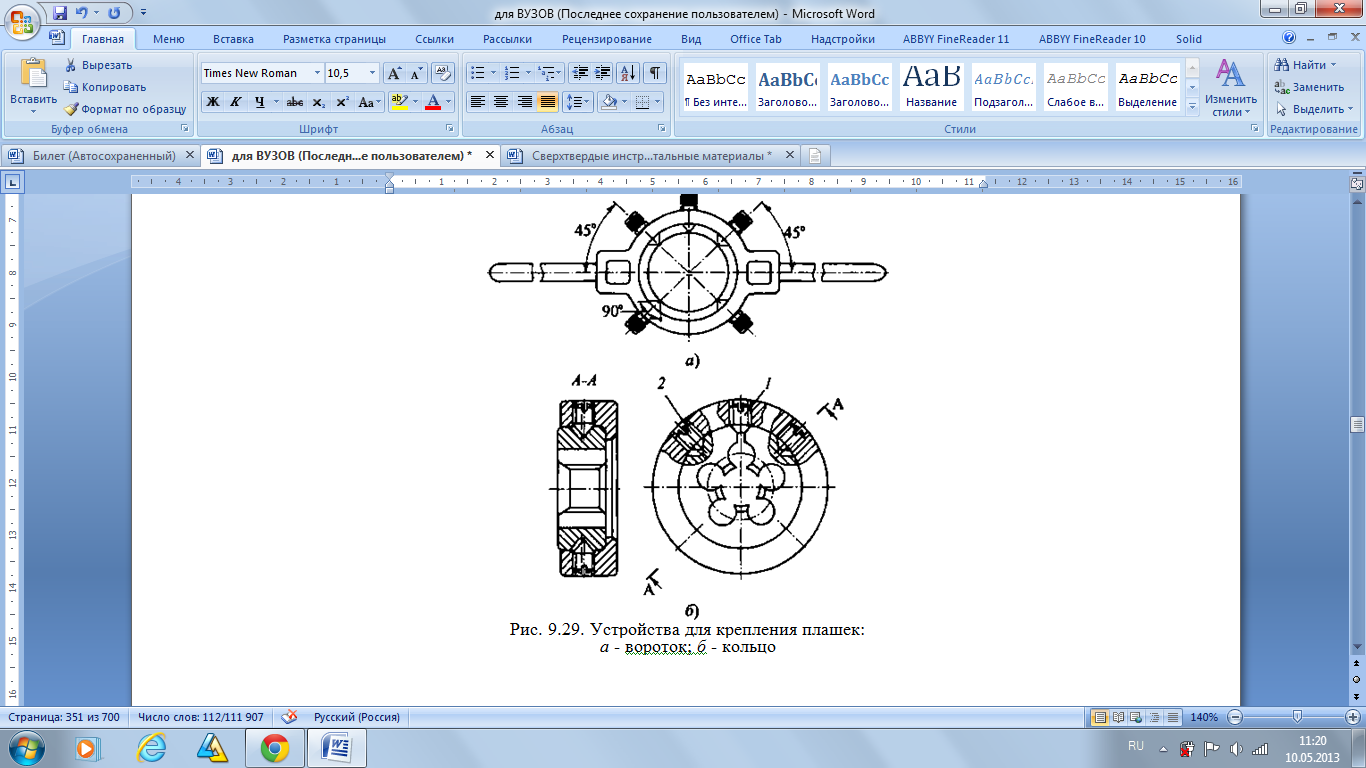

Плашки устанавливаются в воротке при работе вручную или в кольце при работе на станках (рис. 9.29, а, б) с подвижной посадкой по наружному диаметру. Во избежание перекоса плашки оси крепежных винтов смещены относительно осей конических углублений так, чтобы надежно прижимать торец плашки к торцу посадочного гнезда. Винтом /, входящим в паз после разрезания перемычки, и крепежными винтами 2, входящими в углубления, можно регулировать диаметры резьбы плашки после износа.

В основном плашками нарезают остроугольную крепежную резьбу диаметром от 2 до 36 мм, реже от 42 до 48 мм. Для калибровки резьб, нарезанных другими инструментами (резцами, фрезами), применяют плашки с резьбовым диаметром d = 56... 135 мм и выше.

Наружный диаметр плашки

(9.3)

Диаметры dc и </ц рассчитываются исходя из условий свободного размещения стружки и минимальной толщины стенки е, которая задается. По данным [22], для плашек диаметром D = 2...52 мм рекомендуется принимать

е = (0,6...0,9 уЛ5

С целью сокращения номенклатуры диаметров прутков, из которых плашки изготавливаются, и воротков (колец) для их крепления габаритные размеры плашек (D и В) нормализованы в виде рядов предпочтительных размеров.

Рабочая часть плашки состоит из двух взаимозаменяемых при износе заборных конусов с углом 2<р, расположенных с обоих торцов, и калибрующей части между ними. Длина режущей части из-за необходимости сокращения длины сбега резьбы на заготовках невелика и равна 1Х = (1,5...3,0)/>. При этом у стандартных плашек толщина среза на один зуб в зависимости от шага и диаметра резьбы аг = 0,063...0,375 мм/зуб. В сравнении с метчиками это означает, что зубья плашки снимают стружки значительно большей толщины и, следовательно, работают с большими усилиями резания.

Калибрующая часть плашки предназначена для калибрования резьбы. Она влияет на направление и самоподачу инструмента в процессе резания. Шлифовать резьбу на ней и тем более проводить затылование невозможно. Поэтому задние углы на зубьях равны нулю. Точность нарезаемой резьбы из-за погрешностей, вызванных термообработкой, невысока - не более 6А, 8А.

Чтобы уменьшить трение на калибрующей части плашки и величину искажений профиля резьбы, ее длину берут минимально возможной - обычно /2 = (3.. .6)Р. Геометрические параметры плашки. Передний угол у измеряется между радиусом, проведенным в точку режущей кромки зуба (через него проходит основная плоскость), и касательной к передней поверхности (рис. 9.31). Так как последняя является частью поверхности стружечного отверстия, то передний угол получается очень большим. Его можно уменьшить путем срезания по передней поверхности зенкером (до тер мообработки) или путем подточки шлифовальными кругами малых диаметров (после термообработки) на специальных станках при удалении части перемычки, остающейся после сверления стружечных отверстий. При этом прямолинейный участок передней поверхности делается несколько больше, чем высота профиля резьбы, т.е. обрабатываемого материала: для твердых материалов Уз = 10... 15°, для легкообрабатываемых у3 = 20...25°, у стандартных

М

Минералокерамика - это синтетический материал, в основу которого положен технический глинозем (Al2O3). Твердость инструментальных материалов в зависимости от температуры нагрева. Минералокерамика заменяет металлокерамические твердые сплавы в тех случаях, когда обработка осуществляется без ударов при относительно малых подачах ( 0 15 - 0 6 мм / об) и больших скоростях резания. Минералокерамика допускает высокие скорости резания до 300 - 400 м / мин, весьма дешевая, но недостаточно прочна и совершенно не выдерживает ударных нагрузок. Используется только для получистовых и чистовых операций при безударных нагрузках. В настоящее время ученые работают над созданием более прочных керамических материалов, что намного расширит область их применения для резания металлов. Широкое применение в настоящее время получила минералокерамика марки ЦМ-332 - микролит. По твердости (HRA 91-93), тепло- и износостойкости он превосходит твердые сплавы. К недостаткам микролита относят низкую прочность и большую хрупкость. Инструменты, оснащенные пластинками микролита, не теряют своей твердости при нагревании в процессе работы до 1200°С. Поэтому их с большой эффективностью применяют в условиях безударной нагрузки при чистовой и получистовой обработке стальных и чугунных деталей, цветных металлов и их сплавов, неметаллических материалов на высоких скоростях с небольшими глубинами резания и подачами. Технология изготовления пластинок микролита следующая: подготовленный порошок формуют, прессуют, а затем спекают при температуре 1750-1900°С. Пластинки можно получить также литьем под давлением. К державкам инструментов пластинки крепят путем припаивания или механическим креплением. Для пайки необходимо предварительно произвести металлизацию пластинок, т. е. покрыть их поверхность тонким слоем какого-либо металла, пригодного для осуществления пайки. Минералокерамику, вследствие ее невысокой вязкой прочности, как правило, не применяют для оснащения инструментов при обработке резанием жаропрочных металлов. Минералокерамику применяют для получистовой и чистовой обработки резанием чугунов, закаленных и улучшенных сталей, цветных и тугоплавких сплавов при высоких ( до 800 м / мин) скоростях резания. Основу минералокерамики составляет а-модификация А12О3 ( электрокорунд) зернистостью до 1 мкм.

Эксплуатационные характеристики минералокерамики улучшают добавлением в нее вольфрама, молибдена, бора, титана, никеля и т. д. Такие материалы называют керметами. Их используют при обработке резанием труднообрабатываемых сталей и сплавов.

.