- •Зенкеры. Конструктивные особенности, геометрические параметры.

- •Инструментальная легированная сталь.

- •Источники теплоты в зоне резания, баланс теплоты при резании.

- •Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.

- •Метчики, их виды и назначение, условия работы и элементы конструкции и геометрии.

- •Методы измерения температуры в зоне резания.

- •Н Назначение и классификация режущих инструментов.

- •Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов.

- •Основные понятия, термины и определения теории резания материалов. Определения рабочих поверхностей инструмента. Геометрические параметры рабочей части инструмента.

- •По конструкции

- •Твердосплавные фрезы

- •Профилирование фасонных резцов

- •Резцы твердосплавные, для тонкого точения, алмазные и со сверх- твердыми материалами.

- •Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.

- •Сверла спиральные, твердосплавные, для глубокого сверления, для кольцевого сверления, эжекторные.

- •Система сил в процессе резания. Работа резания. Расчет мощности резания.

- •Типы, назначение, конструкции и геометрия резцов.

- •Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами.

- •Физические основы процесса резания. Типы стружек.

Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами.

Требования: точность выполняемых формы и размеров, качество поверхности, эффективность, стойкость, прочность, технологичность, экономичность, себестоимость

Режущий инструмент придает заготовке нужную форму и размеры. Его работоспособность и надежность оказывают существенное влияние на экономическую эффективность машиностроительного производства. Основные требования, предъявляемые к режущим инструментам, определяются их служебным назначением: способностью выполнять требуемые функциональные действия. Возможности процесса резания обрабатываемой заготовке обеспечиваются материалом режущей части инструмента, а также правильным выбором его геометрических параметров. Получение требуемой формы, размеров и качества обработанной поверхности детали обеспечивается конструкцией инструмента, а также особенностями крепления, базирования и регулирования инструмента на размер. Экономическая эффективность режущего инструмента определяется производительностью обработки и ее себестоимостью. Производительность определяется режимом обработки, т.е. уровнем скорости резания, подачи, глубины резания. Себестоимость обработки детали зависит как от конструктивных особенностей инструмента, так и от трудоемкости его изготовления и возможности восстановления режущих свойств в ходе эксплуатации.

Тех требования, установленные стандартами: к внешнему виду. Размерам и допуску, материалу и твердости, испытания в работе, клеймование и упаковка.

1. Инструмент не должен иметь заусенец, забоин, зазубрин, выкрашенных мест, следов коррозии, стружечных канавок, должен быть гладким, полированным;

2. Материал должен быть в соответствии с конкретными условиями обработки. Это условие к однородной микроструктуре, параметру твердости;

3. К основным размерам предъявляются повышенные требования к допуску, а допуск на габаритные размеры назначается по 12-14 квалитету;

4. Испытания проводят выборочно из нескольких партий;

5. к маркировке предъявляют след требования: назначают способ, обозначение, шрифт маркирования.

Показателями качества РИ: На стадиях изготовления и эксплуатации инструмента необходимо использование экспериментальных методов определения показателей качества. При изготовлении инструмента свойства второго уровня - прочность, износостойкость, приспособленность к ремонту оцениваются путем форсированных испытаний в лабораторных условиях, с последующим теоретическим расчетом ожидаемых в эксплуатации показателей надежности. При эксплуатации инструмента свойства третьего уровня - безотказность, долговечность, ремонтопригодность оцениваются путем наблюдений или организации специальных испытаний в реальных производственных условиях. При сравнительной оценке качества в испытаниях одновременно участвует и базовый вариант инструмента, относительно которого оцениваются относительные показатели отдельных свойств. Обобщенная оценка качества выполняется на основании абсолютного или относительного интегрального показателя качества, представляющий собой отношение полезного эффекта от эксплуатации инструмента к суммарным затратам на его создание и эксплуатацию. Полезный эффект от эксплуатации инструмента выражается производительностью обработки. Основные свойства надежности - безотказность, долговечность и ремонтопригодность оцениваются показателями - средним периодом стойкости, средним числом периодов стойкости, средним временем восстановления соответственно. На основании предложенной методики произведена оценка эффективности ряда конструктивных и технологических мероприятий по повышению надежности инструмента с учетом затрат на его изготовление и эксплуатацию. Улучшение эксплуатационных свойств металлорежущего инструмента неизбежно связано с увеличением затрат на его создание. Одним из путей повышения эффективности использования инструмента является обоснование целесообразного уровня показателей надежности с учетом возрастающих затрат на его производство. Затраты на производство инструмента определяются себестоимостью его изготовления, увеличение которой принимается пропорциональным росту показателей надежности. При этом затраты на эксплуатацию инструмента предполагаются постоянными

У

Усадка стружки.

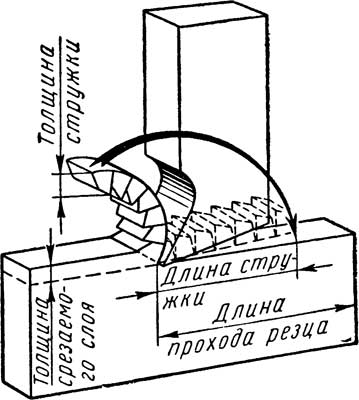

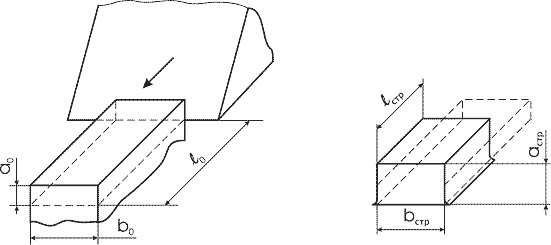

Пластические деформации срезаемого слоя материала при превращении его в стружку внешне проявляются в том, что длина стружки lс получается короче пути l, пройденного режущей кромкой по обработанной поверхности. Укорочение стружки по длине (продольная усадка стружки) характеризуется коэффициентом усадки, представляющим собой отношение длины участка, с которого срезана стружка, к длине самой стружки Kl = l / lc. Это явление и называется усадкой стружки.

Толщина стружки ас при резании получается больше толщины срезаемого слоя а, а ширина bс=b. Отношение называется коэффициентами усадки Ka = ac / a в направлении соответственно толщины. Это явление поперечной усадки стружки. Для всех обрабатываемых материалов, исключая титановые сплавы, коэффициенты усадки стружки больше единицы. Для титановых сплавов часто получается так называемая отрицательная усадка, когда коэффициенты усадки стружки меньше единицы. Коэффициенты усадки стружки являются количественной оценкой степени пластической деформации обрабатываемого материала при резании. Чем меньше усадка стружки, тем с меньшими пластическими деформациями протекает процесс резания и более благоприятные условия для стружкообразования.

Количественно оба эти коэффициента равны между собой.

На усадку стружки оказывают влияние геометрические элементы режущей части инструмента, элементы режима резания, обрабатываемый и инструментальный материалы и СОТС. Чем больше угол резания б, тем больше усадка стружки. Это объясняется тем, что режущий клин с большим углом резания в большей степени деформирует (сжимает) срезаемый слой, с меньшим углом резания, наоборот, легче врезается в обрабатываемый материал, меньше сжимает срезаемый слой, в результате чего образующаяся стружка будет сходить по передней поверхности менее деформированной. На ее образование затрачивается в этом случае меньшее количество работы. При изменении переднего угла в большую сторону коэффициент усадки стружки уменьшается, поскольку уменьшается трение стружки и передней поверхности инструмента, что приводит к увеличению угла скалывания.

При увеличении подачи (толщины среза), но при отсутствии нароста, усадка стружки уменьшается. При резании пластичных материалов коэффициент усадки больше, чем при резании хрупких. Изменение усадки стружки в зависимости от марки инструментального материала объясняется различными коэффициентами трения между стружкой и передней поверхностью режущего клина.

Э

Кl = Ка = К.

Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя.

Ф

Физическая природа изнашивания. Критерии износа.

Несмотря на то, что износ инструмента является важнейшим показателем его работоспособности, физическая природа изнашивания изучена еще очень плохо вследствие исключительной сложности контактных процессов, протекающих на передней и задней поверхностях инструмента. Существует ряд гипотез, объясняющих физическую природу изнашивания инструментов, работающих в различных условиях.

По этим гипотезам основными причинами, приводящими к изнашиванию контактных поверхностей инструмента, являются: а) абразивное действие, оказываемое обрабатываемым материалом (абразивное изнашивание); б) адгезионное взаимодействие между инструментальным и обрабатываемым материалами (адгезионное изнашивание); в) диффузионное растворение инструментального материала в обрабатываемом (диффузионное изнашивание); г) химические процессы, происходящие на передней и задней поверхностях (окислительное изнашивание).

В процессе обработки возникает вопрос: когда необходимо закончить работу данным резцом и отдать его в переточку? Иначе говоря, какой следует установить критерий износа резцов?

|

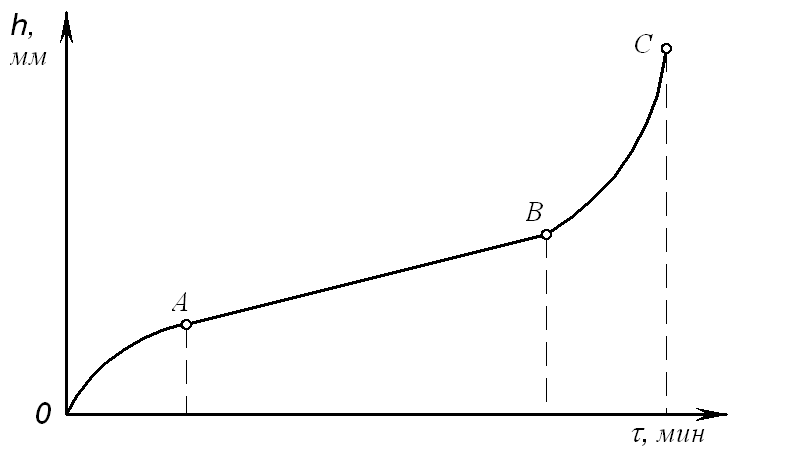

Рис. 35. Зависимость износа от времени работы |

Зависимость величины износа от времени работы выражается кривой (рис. 35), которую можно разбить на три характерных участка. Первый участок ОА – период приработки (начальный износ), в котором происходит сильное истирание наиболее выступающих частиц поверхности. Чем чище будут поверхности трения, тем менее резко возрастает износ за одно и то же время. Второй участок АВ – период нормального износа, в течение которого величина износа увеличивается почти линейно, а интенсивность определяется конкретными режимами резания. Третий участок ВС – период катастрофического износа, характеризующийся резким увеличением интенсивности, ростом температуры и опасностью поломки инструмента.

Если износ доводить до точки А и затем отдавать резец в переточку, то такой износ не будет экономичным, т.к. резец придется перетачивать слишком часто. С другой стороны, невыгодно доводить резец и до слишком большого, катастрофического износа, соответствующего точке С. Поскольку при переточке инструмента придется удалить большой слой металла. К тому же при увеличенном износе увеличиваются силы и температура резания, ухудшается качество обработки.

Критерий блестящей полоски. Резец считается изношенным и его надо отдавать в переточку, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей полоски соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 минут произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя. Следовательно, критерий блестящей полоски нельзя применять для чистовых работ, а также при работе сложным и дорогим инструментом.

Силовой критерий (критерий Шлезингера). Резец считается затупленным, когда начинается резкое увеличение сил, особенно Рх и Рy . К недостаткам этого критерия относится необходимость иметь на станке специальные приборы для измерения сил, действующих при резании.

Критерий оптимального износа.

Под оптимальным износом подразумевается

такой износ, при котором общий срок

службы инструмента получается наибольшим.

Если обозначить через

![]() –

количество переточек при данном износе

и через Т – соответствующую стойкость

(время работы от переточки до переточки),

то износ называется оптимальным, когда

произведение числа переточек и стойкости

максимально:

–

количество переточек при данном износе

и через Т – соответствующую стойкость

(время работы от переточки до переточки),

то износ называется оптимальным, когда

произведение числа переточек и стойкости

максимально:

![]() (hопт

соответствует точке В).

(hопт

соответствует точке В).

Критерий оптимального износа применяется очень широко для предварительных (черновых) и получистовых работ. Он может быть использован в массовом производстве, а также для дорогого и сложного в производстве инструмента.

Технологический критерий. Этот критерий применяется к инструменту, предназначенному для чистовой (окончательной) обработки. Сущность его заключается в том, что инструмент считается изношенным (затупленным), когда обработанная поверхность перестает отвечать техническим условиям. По этому критерию инструмент нуждается в переточке при износе меньшем, чем при всех других критериях.