- •Зенкеры. Конструктивные особенности, геометрические параметры.

- •Инструментальная легированная сталь.

- •Источники теплоты в зоне резания, баланс теплоты при резании.

- •Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.

- •Метчики, их виды и назначение, условия работы и элементы конструкции и геометрии.

- •Методы измерения температуры в зоне резания.

- •Н Назначение и классификация режущих инструментов.

- •Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов.

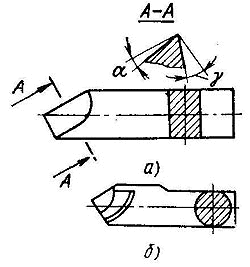

- •Основные понятия, термины и определения теории резания материалов. Определения рабочих поверхностей инструмента. Геометрические параметры рабочей части инструмента.

- •По конструкции

- •Твердосплавные фрезы

- •Профилирование фасонных резцов

- •Резцы твердосплавные, для тонкого точения, алмазные и со сверх- твердыми материалами.

- •Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.

- •Сверла спиральные, твердосплавные, для глубокого сверления, для кольцевого сверления, эжекторные.

- •Система сил в процессе резания. Работа резания. Расчет мощности резания.

- •Типы, назначение, конструкции и геометрия резцов.

- •Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами.

- •Физические основы процесса резания. Типы стружек.

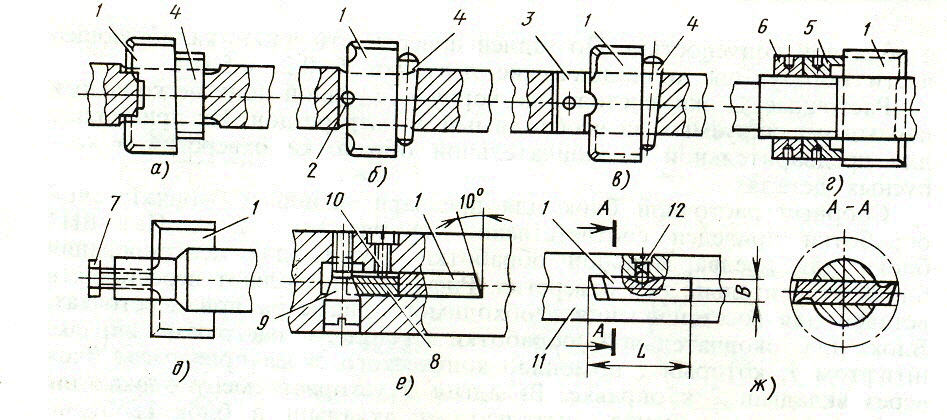

Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.

Растачивание — процесс механической обработки внутренних поверхностей расточными резцами для увеличения их диаметра. Осуществляется при помощи токарных, расточных и других металлорежущих станков. При растачивании обычно обрабатываются отверстия, выемки или канавки. Растачивание производят для обработки отверстий, имеющихся в заготовке (отливке или поковке), и исправления положения оси ранее просверленного отверстия. Растачивание может производиться резцами или многолезвийными инструментами (зенкерами и расточными головками) при вращении инструмента (на сверлильных и расточных станках) или при вращении заготовки (станки токарной группы). Расточный резец — это технологическое приспособление, состоящее из трех основных частей: сменная неперетачиваемая пластина; тело расточной оправки; хвостовик. На расточных горизонтальных и вертикальных станках применяют борштанги, имеющие вид скалок с закрепленными в них резцами. Расточные головки — дорогие инструменты и их применяют при обработке отверстий диаметром 50—250 мм главным образом на вертикально-расточных станках при значительных программах выпуска. Вылет определяет максимальную глубину растачивания и является самым важным размером расточного резца. Слишком большой вылет вызывает избыточные упругие деформации расточной оправки, способствует появлению вибраций, которые ухудшают качество поверхности, и может привести к преждевременному износу пластины.

Растачивание обеспечивает шероховатость Ra = 0,32 и точность, соответствующую 6…7 квалитету. Применяются для обработки отверстий. Работают в более тяжелых условиях, чем резцы для наружной обработки:

-поперечные размеры должны быть меньше, чем обрабатываемое отверстие (отношение диаметра державки к диаметру растачиваемого отверстия 0,5…0,8);

-вылет резца должен быть больше длины растачиваемого отверстия (до (6…8)d);

-из-за малой жесткости склонны к вибрации, что не позволяет снимать стружку большого сечения

Расточные

резцы по форме поперечного сечения

корпуса подразделяют на квадратные,

прямоугольные (рис. 1, а)

и круглые(рис. 1, б).

В зависимости от вида обработки используют

различные типы расточных резцов:

проходные, подрезные,

канавочные и резьбовые.

Широко применяют пластинчатые резцы —

основной инструмент для растачивания

отверстий диаметром более 20 мм.

Пластинчатые резцы д елят

на одно- и двухлезвийные. Двухлезвийные

пластинчатые резцы выполняют по размеру

растачиваемого отверстия.

елят

на одно- и двухлезвийные. Двухлезвийные

пластинчатые резцы выполняют по размеру

растачиваемого отверстия.

Расточные блоки состоят из корпуса с

одной или несколькими парами регулируемых

на необходимый размер резцов. Их применяют

для предварительной и окончательной

обработки отверстий в корпусных

деталях.

Конструкция расточного

блока с многогранными твердосплавными

пластинами (рис. е) состоит из корпуса,

двух четырехгранных пластин, двух

подкладок и крепежных деталей. Этот

блок применяют при растачивании отверстий

диаметром 50…150 мм. Расчет углов установки

многогранных пластин в корпусе аналогичен

расчету углов для зенкеров.

При

установке блока в обрабатываемом

отверстии вершина пластинчатого резца,

или блока, смещена относительно оси

отверстия, поэтому углы γк и αк будут

отличаться от углов γ и ,

полученных при заточке пластины, γк = γ

– Δ; к =

+ Δ,

где Δ определяют из выражения sin

Δ = В / d.

Применение

пластинчатых резцов уменьшает разбивку

отверстия в процессе обработки и улучшает

качество обработки.

Применение

пластинчатых резцов уменьшает разбивку

отверстия в процессе обработки и улучшает

качество обработки.

Расточные головки

Расточные головки обладают большей производительностью по сравнению с другими расточными инструментами. Их широко применяют в автоматизированных производствах, в том числе на станках с ЧПУ. Прогрессивным инструментом являются регулируемые однолезвийные расточные сборные головки, оснащенные сменными многогранными твердосплавными пластинами. Для более производительной обработки отверстий с пониженными требованиями к точности положения оси рационально применение расточныx головок, имеющих два радиально расположеныx режущих зуба. В этом случае подача может быть увеличена до двух раз в отличие от подачи при использовании однозубых головок. Конструкция расточныx головок с двумя режущими зубьями позволяет уравновесить радиальную составля-ющую силы резания и существенно улучшить динамику процесса растачивания, уменьшить вибрации. Увеличение числа зубьев расточныx головок свыше двух не рационально, так как значительно усложняет конструкцию инструмента, уменьшает диапазон регулирования по диаметру и, как показывает опыт, не позволяет работать на повышенных скоростях резания из-за динамической неустойчивости процесса растачивания. Оснащение двузубых расточных головок сменными твердосплавными многогранными пластинами значительно упрощает эксплуатацию головок, так как исключаются переточки после износа и сохраняется длина головки. Применение пластин с новыми формами передней поверхности позволяет решить вопрос стружкоформирования при обработке стали. На головках используются пластины трехгранной, ромбической или четырехгранной формы с задними углами. Марки сплавов аналогичны тем, которые применяются при точении. Рекомендуется применение пластин с износостойким покрытием. Режимы резания при применении расточных головок с механическим креплением твердосплавных пластин могут быть увеличены на 30-50% по сравнению с режимами резания при применении подобных инструментов с напаянными пластинами из твердого сплава. Преимуществом сборного расточного инструмента являются возможность широкой унификации инструментальной оснастки для станков с ЧПУ и ГПС в масштабах предприятия, а также простота его изготовления

Расчет долбяков. Число зубьев долбяка выбирается с учетом заданного номинального делительного диаметра долбяка d0 ном : z0 = d0 ном / m и округляться до ближайшего целого числа. Если номинальный делительный диаметр долбяка не задан, его принимают по паспорту станка, на котором будет производиться нарезание колеса.

Уточняется делительный диаметр долбяка: d0 =z0m.

Передний угол для чистовых долбяков принимается = 50 , для черновых . =100.

Задний угол на вершине зуба в ГОСТ 9323 – 60 рекомендует принимать равным 60. Однако по данным В.М.Матюшина, увеличение заднего угла до 90 повышает стойкость долбяка в 1.3 – 2 раза.

Фактический угол профиля долбяка 0 определяется из формулы tg0 = tg / 1 - tg в tg. Тангенс угла рассчитывается с точностью до 0.000001, а угол определяется с точностью до 1”.

Боковой задний угол в сечении по делительному цилиндру б : tg б = tg 0 tg в. Задний угол вс на боковых сторонах зубьев в нормальном сечении к профилю: tg вс = tg в sin0. Точность расчета 0.000001 и 1”. На угол . вс поворачивается шлифовальная головка станка при шлифовке зубьев долбяка, поэтому указанный угол обязательно проставляется на чертеже.

Основной диаметр долбяка dв0 определяется с точностью до 0.000001 мм по формуле: dв0 = d0*cos 0.

Толщина зуба по делительной окружности S0= m-S1.2 , где S1,2 – толщина зуба нарезаемых колес.

Высота головки зуба ha0=hf 1,2 .

Высота ножки зуба hf0= h1,2 + C , где С – величина радиального зазора. По СТ СЭВ С = 0,25m, но для колес , получаемых зубодолблением , разрешается увеличивать С до 0,35m. Поэтому в целях повышения качества зацепления нарезаемых колес принимают: С = 0,3m , если m > 2,75 мм .

Величина смещения исходного сечения ( исходное расстояние ) долбяка определяется из уравнения а = х0max * m / tg b .

Проверка долбяка с выбранным исходным расстоянием на отсутствие интерференции с переходными кривыми у нарезаемых им колес .Если долбяк предназначен для нарезания некорригированных колес , проверка выполняется только для шестерни. Интерференция отсутствует, если выполняется условие р1 > i1 , где р1 – радиус кривизны активного профиля зуба шестерни в нижней точке при зацеплении ее с колесом . i1 – радиус кривизны профиля зуба шестерни в граничной точке контакта при зацеплении ее с долбяком: р1 = а12 sin 12 – rb tg а2 . Для некорригированных колес а12 = m ( z1 + z2 ) / 2 ; 12 = . Угол определяется из соотношения cos a = z / za * cos . Для колеса: cos a2 = ( z2 / z1 ) * cos . i1 = a10 sin 10 – rb0 tg a0 . Межосевое расстояние в станочном зацеплении шестерни с долбяком а10 определяется по формуле : а10 = m ( z1 + z2 ) cos / 2 cos 10 . Угол зацепления 10 в станочном зацеплении определяется из соотношения inv 10 = inv + 2 tg / z1 + z2 ( x1 + x2 ) . При проверке нового долбяка принимают x0 = x0 max . Если условие р1 > i1 не выполняется , можно либо уменьшить значение х0 max и пересчитать величину исходного расстояния а , либо увеличить число зубьев долбяка , после чего проверку повторить.

Окружная делительная толщина зуба S’ 0 подсчитывается с точностью до 0,0001 мм по формуле S’ 0 = S 0 + 2a tg tg b .

Высота головки зуба h’a0 + a tg b .

Высота ножки зуба h f0 + a tg b .

Диаметр вершин зубьев ‘a0 = 0 + 2 h’ a0 .

Диаметр впадин долбяка ’ f0 = 0 – 2 h’ f0 .

Наибольшее допустимое уменьшение длины зуба долбяка В при его переточках ограничивается прочностью зуба сточенного долбяка , его конструктивным особенностям и отсутствием подрезания зубьев нарезаемых им колес . В = В – е , где е – длина зуба окончательно сточенного долбяка . Рекомендуется : ( 1/4 …1/3 ) В , но не менее 4 мм ; В – длина зуба нового долбяка . Принимаем по стандарту или из условия шлифования боковой поверхности зуба . С другой стороны , В = а – ( х 0 min * m ) / ( tg b ) , где х 0 min – коэффициент смещения исходного контура окончательно сточенного долбяка , х 0 min = ( a - В ) tg b / m .

При работе окончательно сточенным долбяком может происходить подрезание ножки зуба шестерни и колеса . Подрезание отсутствует , если выполняется условие : i 1 0 (для шестерни) и i 2 0 ( для колеса ) . Расчет i 1 р и i 2 ведут по формулам , приведенным в п. 12 , принимая х0 = х0 min .

На отсутствие срезания головки зуба колеса окончательно сточенным долбяком проверка производится по формуле : а 02 sin 02 r a 2 sin a 2 . Здесь a 02 = m ( z 0 + z 2 ) cos / 2 cos 02 ; inv 02 = inv + ( 2 tg / z2 + z0 ) (x 2 + x 0 min ) .

Остальные элементы конструкции долбяка выбираются по соответствующему стандарту или из конструктивных соображений .

По стандарту определяются допуски на все элементы долбяка и технические требования к его изготовлению.

С

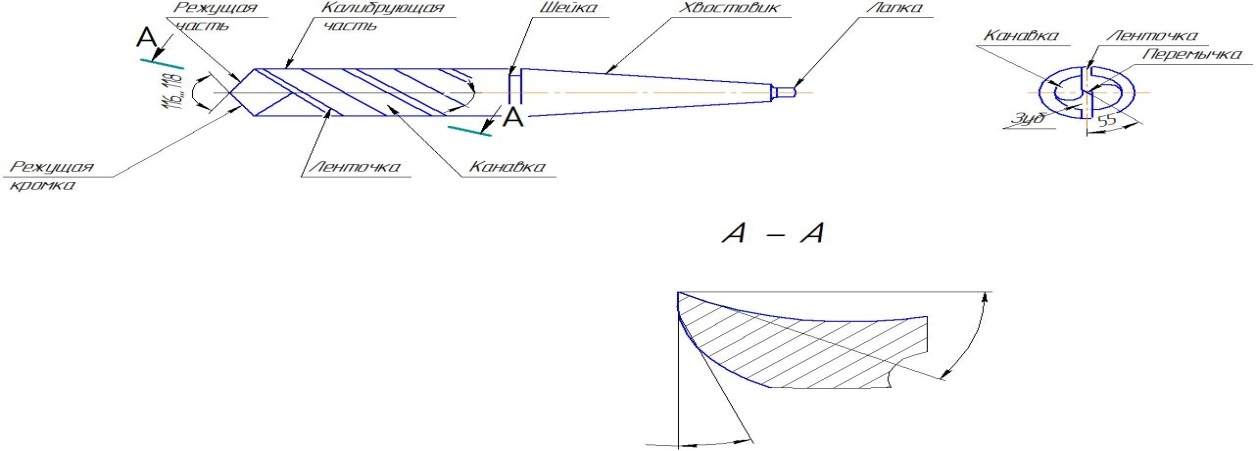

Сверление. Геометрия спирального сверла. Особенность процесса сверления. Сверление - процесс изготовления отверстий в сплошном материале резанием. Конструктивные элементы спирального сверла. режущая часть—первая вступает в обработку, непосредственно участвует в формообразовании отверстия, состоит из перемычки и режущих кромок; калибрующая часть формирует поверхность отверстия, уменьшает шероховатость; шейка—является соединительной частью между хвостовиком и рабочей частью, на нее наносят маркировку инструмента; хвостовик—крепежная часть, бывает цилиндрический (используется в ручном инструменте) и конический (используется в технологическом оборудовании); рабочая часть - состоит из режущей и калибрующей частей; общая длина—состоит из рабочей части, шейки и хвостовика.

.

Основными

параметрами спирального сверла являются:

- Угол при вершине ![]() - выбирается в зависимости от материала;

- Угол наклона режущей кромки

- выбирается в зависимости от материала;

- Угол наклона режущей кромки ![]() - влияет на отвод стружки и прочность

сверла. С увеличением улучшается отвод

стружки, но уменьшается прочность

сверла;

Передний

угол

- влияет на отвод стружки и прочность

сверла. С увеличением улучшается отвод

стружки, но уменьшается прочность

сверла;

Передний

угол ![]() - угол

между касательной к ПП в рассматриваемой

точке РК и нормалью в той же точке к

поверхности вращения РК вокруг оси

сверла.;

Задний

угол

- угол

между касательной к ПП в рассматриваемой

точке РК и нормалью в той же точке к

поверхности вращения РК вокруг оси

сверла.;

Задний

угол ![]() - угол

между касательной к ЗП в рассматриваемой

точке РК и касательной в т

- Кси (угол

наклона перемычки) —угол между осью

симметрии сверла и направлением проекции

перемычки на плоскость, перпендикулярную

оси сверла (5-55);

Особенность

процесса сверления. Стружкообразование

при сверлении пластичных материалов

имеет ряд особенностей по сравнению со

стружкообразованием при точении. Эти

особенности возникают в результате

специфики процесса сверления, заключающейся

в том, что: во-первых, применяется наиболее

сложный по геометрической форме

инструмент, имеющий переменные значения

передних и задних углов по длине режущей

s кромки, и, во-вторых,

условия резания для различных точек

режущей кромки неодинаковы, вследствие

изменяющейся скорости резания от v

= 0 на поперечной кромке для периферийной

точки режущей кромки.

- угол

между касательной к ЗП в рассматриваемой

точке РК и касательной в т

- Кси (угол

наклона перемычки) —угол между осью

симметрии сверла и направлением проекции

перемычки на плоскость, перпендикулярную

оси сверла (5-55);

Особенность

процесса сверления. Стружкообразование

при сверлении пластичных материалов

имеет ряд особенностей по сравнению со

стружкообразованием при точении. Эти

особенности возникают в результате

специфики процесса сверления, заключающейся

в том, что: во-первых, применяется наиболее

сложный по геометрической форме

инструмент, имеющий переменные значения

передних и задних углов по длине режущей

s кромки, и, во-вторых,

условия резания для различных точек

режущей кромки неодинаковы, вследствие

изменяющейся скорости резания от v

= 0 на поперечной кромке для периферийной

точки режущей кромки.

Особенности стружкообразования при сверлении могут быть наиболее эффективно изучены при помощи металлографического анализа корней стружек, в результате чего могут быть выяснены следующие вопросы: изменение действительного переднего угла (в нормальной секущей плоскости) сверла в процессе резания по длине режущей кромки; наростообразование; толщина и усадка стружки и др.

По вопросу об изменяемости передних углов по длине режущей кромки сверла в настоящее время в большинстве пользуются формулами Гавена, которые дают возможность определять передние углы в нормальной секущей плоскости, рассматривая сверло как геометрическое тело с основной плоскостью, параллельной оси сверла и проходящей через режущие кромки.

Смазочные, охлаждающие и моющие средства.

Чтобы обеспечить длительную и полноценную работу технического оборудования и сократить количество поломок, за механизмами необходимо осуществлять тщательный и постоянный уход. Для предотвращения коррозии металлических деталей и удаления стружки и пыли применяются смазочно-охлаждающие технические средства (СОТС). СОТС - это неотъемлемая часть всего комплекса средств, обеспечивающего эффективную эксплуатацию металлорежущего оборудования. Их использование позволяет снизить износ техники, повысить точность производительных процессов и улучшить санитарные условия труда.

СОТС предназначены для смазки поверхности трения, охлаждения режущего инструмента и обработки заготовки, облегчения процесса деформирования заготовки, своевременное удаление из зоны резания стружки и продуктов износа инструмента, а также для временной защиты изделий и оборудования от коррозии. Благодаря этому СОТС в значительной мере определяют экономичность и надежность работы многочисленны и разнообразной металлообрабатывающей техники, а именно: увеличивают стойкость режущего инструмента, улучшают качество изделий, снижают силы резания и потребную мощность. По классификации СОТС по их агрегатному состоянию делятся на 4 типа: газообразные, жидкие, пластичные и твердые.

В качестве СОТС газообразного состояния применяют азот, гелий, аргон, воздух, кислород. Они охлаждают, защищают поверхность трущихся металлов от изнашивания. В среде кислорода можно затачивать режущий инструмент из инструментальных сталей и твердых сплавов, точить и сверлить кислостойкие и жаропрочные сплавы, шлифовать специальные стали и сплавы. Однако применение газообразных СОТС не получило широкого распространения в практике.

Жидкие СОТС очень распространены, их называют СОЖ. Они разделяются на следующие классы: масляные, водные, расплавы некоторых металлов, быстро испаряющиеся СОТС.

Масляные СОЖ. Состоят из минерального масла, являющегося базовым, к которому могут быть добавлены антифрикционные, антиизносные и антизадирные присадки, ингибиторы коррозии, антиоксиданты, антипенные и антитуманные присадки.

Преимущества СОЖ: относительно низкая стоимость, более высокая охлаждающая способность, пожаробезопасность, низкая токсичность. СОЖ делятся на 4 подкласса: эмульгирующиеся, синтетические, полусинтетические, растворы электролитов.

В процессе резания СОТС может производить смазывающее, диспергирующее (способность облегчать деформацию), моющее, охлаждающее действие.

В процессе резания наибольшему воздействию высокой температуры подвергается инструмент. Исследования показывают, что применение смазочно-охлаждающей среды не препятствует возникновению высокой температуры в инструменте. Однако действие СОЖ существенно уменьшает область нагрева инструмента. При этом подача эмульсии под давлением на вспомогательную заднюю поверхность инструмента более эффективна, чем ее полив свободно падающей струей на переднюю поверхность инструмента. Для ряда операций обработки металлов резанием эффективность охлаждающего действия СОЖ повышается при подаче жидкости в распыленном состоянии, под давлением или через внутренние каналы в инструменте по сравнению с подачей СОЖ поливом свободно падающей струей. Моющее действие СОЖ представляет собой совокупность физико-химических процессов, приводящих к очистке поверхностей обрабатываемой заготовки, инструмента и деталей станка от шлама. Смыв и эвакуация крупной стружки или продуктов шлифования, накапливающихся в зоне резания, является одной из важных функций СОЖ. Смывающее действие в значительной степени зависит от количества СОЖ, подаваемой в зону резания, скорости потока и метода подачи жидкости. Эффективность смывающего действия СОЖ повышается с введением в ее состав моющих веществ.