- •1 Общий раздел

- •1.1 Классификация проектируемого отделения

- •1.2 Выбор модели конвейерной линии

- •1.3 Определение производственной программы и её анализ

- •1.4 Расчёт годового количества отливок, форм и стержней

- •1.5 Выбор режима работы на отделении

- •1.6 Расчёт полезного фонда времени работы оборудования

- •2 Расчётный раздел

- •2.1 Расчет производительности основного технологического оборудования

- •2.2 Расчёт количества оборудования и его характеристика

- •2.3 Расчет производственных площадей

- •2.4 Расчет подъемно-транспортного оборудования

- •2.10 Технологический процесс изготовления отливки

- •2.6 Техника безопасности и противопожарная безопасность на отделении

- •Санитарно-гигиенические условия труда на отделении

- •2.8 Охрана окружающей среды

- •3 Специальный раздел

2.4 Расчет подъемно-транспортного оборудования

Грузоподъемность крана, работающего на участке заливки, определяется в зависимости от масс жидкой, самого ковша и коэффициента запаса надежности по формуле:

Qp = [(Go × n ) / КВГ + Gков] × К, кг (20)

где Go – масса самой тяжелой отливки, 150кг

n – количество отливок, заливаемых из одного ковша, шт

для среднего литья: n = 6…9 Принимаем n = 6

КВГ – коэффициент выхода годного, КВГ =0,54

Gков – масса ковша с футеровкой, кг

Принимаем Gков = 1330 кг [3]

К- коэффициент запаса надежности, К=2÷3

Принимаем К=2

Qp = (150×6/0,54+ 1330) × 2 = 5993 кг

Выбираем Qp = 10т

Кран мостовой электрический магнитный ГОСТ 7131- 54 :

Qp=10 т Характеристика крана:

• высота подъема -16 м

• ширина 6300 мм

• масса – 61,3 т

• мощность – 32,37 кВт

Грузоподъемность крана работающего на участке формовки определяется по формуле:

Qp= Gп/ф × К, кг (21)

где Gп/ф – масса п/ формы , кг Gп/ф = 1279 кг[3]

Qp= 1279 ×3 = 3837кг

Выбираем Qр= 5т

Грузоподъемность передаточной тележки, подающей ковш с расплавом на участок заливки, принимается равной грузоподъемности крана на заливочном участке.

Выбираем тележку Qр= 10 т

Грузоподъемность передаточной тележки транспортирующей стержни выбирается исходя из технологического процесса, и выбираем Qp= 1т

Грузоподъемность передаточной тележки транспортирующей модельно -

опочную оснастку и стержни на участок формовки рассчитывается по формуле:

Qp= 2 × Gоп × n × К, кг (23)

где Gоп - масса опоки, кг Gоп = 487 кг[3]

n - количество комплектов на тележке, шт n=3÷5

Принимаем n=3

Qp= 2 × 487 × 3 × 3 = 8766 кг

Выбираем тележку Qp= 10т

Так как длина пролёта 108м, а зона обслуживания одним краном ~30м, то для обеспечения нормальной работы отделения принимаем два крана Qp=10т, один кран Qp=5т.

2.10 Технологический процесс изготовления отливки

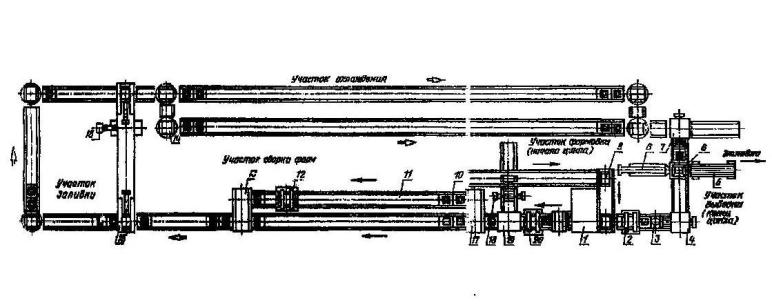

Технологический процесс изготовления отливок происходит на автоматической формовочной линии модели Л651.

На установке многопозиционной встряхивающе-прессовой формовочной установке (1) последовательно изготавливают верхние и нижние полуформы. Далее полуформы через кантователь (20) попадают на вытяжку модели, которая осуществляется с помощью механизма (19), затем через кантователь моделей (18) модели возвращаются к установке (1), а полуформы поступают на передаточную тележку (17) и разделяются.

Верхние поступают на механизм фрезерования литниковой чаши (10) и по конвейеру литейному роликовому приводному (11), где их окрашивают, через кантователь верха (12) двигаются к сборщику форм (13).

Нижние полуформы окрашивают противопригарной краской и они по конвейеру двигаются к сборщику форм (13) Собранные формы проходят механизм простановки грузов и поддонов (16) и двигаются на участок заливки.

Залитые формы движутся на участок охлаждения, перед этим с них снимают грузы с помощью грузоукладчика. Охлажденные формы с помощью поворотного стола (14) поступают на механизм съёма залитых форм (7) к выбивному прессу (6) и с помощью сталкивателя кома (8) на решетке выбивной инерционной проходной (5) происходит отделение отливки от «горелой земли». Опоки проходят механизм очистки (3) и через кантователь низа (2) поступают в начало цикла и он повторяется.

Рисунок 1- Схема формовочной линии модели Л651