- •1. Понятие о пластической деформации

- •Глава 2 Сырые материалы и их подготовка

- •Глава 3 Подготовка железных руд к доменной плавке

- •Глава 4 Подготовка железорудного сырья и топлива

- •Глава 5 Конструкция доменной печи

- •Глава 6 Доменный процесс

- •Глава 7 Восстановление кремния и выплавка кремнистого чугуна

- •Глава 8 Науглероживание железа. Образование шлака, его свойства

- •Глава 9 Организация работы доменного цеха

- •Глава 10 Технология плавки и управление работой печи

- •Глава 11 Способы внедоменного получения железа

- •Глава 12 История сталеплавильного производства и классификация стали

- •Глава 13 Шихтовые материалы сталеплавильного производства

- •Глава 14 Конверторные процессы с донным воздушным дутьем

- •Глава 15 Кислородно-конверторный процесс

- •Глава 16 Технология плавки при кислородно-конвертерном процессе.

- •Глава 17 Поведение элементов при кислородно-конвертерной продувке

- •Глава 18 Устройство мартеновской печи

- •Глава 19 Общая характеристика мартеновского процесса

- •Глава 20 Основной мартеновский процесс

- •Глава 21 Ход плавки при мартеновском процессе

- •Глава 22 Кислый мартеновский процесс

- •Глава 23 Устройство дуговых электропечей

- •Глава 24 Выплавка стали в основных дуговых электропечах

- •Глава 25 Выплавка стали методом переплава и с рафинированием металла в ковше шлаком

- •Глава 26 Плавка с использованием металлизированных окатышей и в кислых электропечах

- •Глава 27 Выплавка стали в индукционных печах

- •Глава 28 Технология индукционной плавки и плавка в вакуумных печах

- •Глава 29 Внепечное рафинирование

- •Глава 30 Переплавные процессы

- •Глава 31 Внепечная обработка стали

Глава 5 Конструкция доменной печи

Чугун выплавляют в шахтных печах. Процесс доменной плавки непрерывный. Сверху в печь загружают сырые материалы (офлюсованный агломерат, кокс), а в нижнюю часть через фурмы подают нагретый воздух и топливо: жидкое, газообразное или пылевидное. Получаемые от сжигания топлива газы, проходят через столб шихты и отдают ей свою химическую и тепловую энергию. Опускающаяся рудная шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, а также на углероживание железа. Но большее его количество достигает фурм, где и сгорает.

Наибольшие по размеру доменные печи, ежесуточно расходуют до 23000 тонн шихты, 18000тонн дутья, 1700 тонн природного газа и выдаёт 12000 тонн чугуна, 4000т шлака и 27000т колошникового газа, т.е. в минуту 10т чугуна.

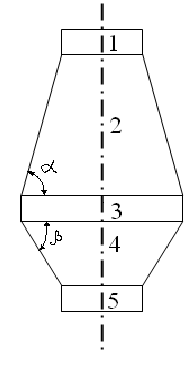

Внутреннее очертание вертикального разреза доменной печи называют её профилем, который представлен на рисунке 1.

1-колошник

2-шахта

3-распар

4-заплечики

5-горн

Н=6,44V0,22

Н-высота

V-объём

Рисунок 1 – Профиль доменной печи

Современные печи имеют высоту 29-32м.

Высота заплечиков = 3-5м α=83°-85°, β=79°-81°.

Отношение полезной высоты печи Н1 (Н1=0,88Н) к

Диаметру распора составляет 2,5-3,2м.

Доменная печь заключена снаружи в металлический кожух 20-25мм в верху, 35-40мм в нижней части, состоящих из цилиндрических и конических частей. Кожух цельно сварной. С внутренней стороны кожуха находится огнеупорная футеровка. Она охлаждается холодильниками. Материал на колошник подают либо при помощи 2 скипов, либо при помощи транспортира. Основная часть колошникового устройства засыпной аппарат, состоящий из большого и малого конусов с приёмной воронкой. Малый конус и его воронка вращаются вокруг своей оси для равномерного распределения шихты, со скипа шихта выгружается в приёмную воронку, затем при окусковании в межконусное пространство, потом в доменную печь. Поочерёдная работа конусов обеспечивает герметизацию колошника. В нижней части находится фурменные устройства для нагрева дутья и топлива. Жидкие продукты непрерывно стекают в горн печи, в котором расположены лотки для выпуска чугуна и выпуска шлака. Через них периодически выпускают чугун и шлак.

Для футеровки применяют шамотный кирпич (32% Al2O3 и не более 1,6% Fe2O3), высокоглиноземистый кирпич (45% Al2O3 Tmax=1500°C), углеродистые блоки. Углеродистые блоки изготовляют из кокса и обожоного антрацита (длина блока 3-4м), используют для нижней части печи - лещади. Швы заполняют раствором из мертеля. Мертель – порошок, состоящий из измельчённого шамота и огнеупорной глины. Фундамент печи состоит из 2 частей:

Нижняя (подземная) – подошва, верхняя – пень. Подошва делается из бетона, пень из жароупорного бетона с Тmax = 1400°С. Фундамент делают виде восьмиугольной плиты толщиной около 4м. Над фундаментом располагается лещадь, которую выполняют из углеводородистых блоков.

Нижняя часть горна служит для накопления чугуна и шлака. В горне располагаются шлаковые и чугунные летки.

Заплечики и распар делают тонкостенными и охлаждают ребристыми плитовыми холодильниками с залитым кирпичом. В верхней части горна по его окружности устанавливают воздушные фурмы, через которые в печь поступает нагретое до 1100-1300°C дутьё, природный газ и др. Число фурм зависит от диаметра горна: n=3Dr-8.

Шахту выкладывают из шамотного кирпича (32% Al2O3) c зазором 50-200 мм между броней и кладкой. Зазор заполняют глинистоасбестовой массой. Шахту охлаждают горизонтальными или вертикальными холодильниками различного типа, размещенными в углублении кладки. Для охлаждения кладки используют воду. Колошниковое устройство - многоэтажная, металлическая конструкция, служащая для поддержания комплекса механизмов, для загрузки шихты, отвода газов и монтажных работ. Основной частью устройства является засыпной аппарат для распределения шихты в печи и герметизации колошника. Аппарат является двухконусным с наличием двух поочередно опускающихся конусов во избежание потери газа в атмосферу. Вращающийся распределитель обеспечивает равномерность загрузки.