- •20)Технология монтажа бетонных и ж-б трубопроводов

- •21)Устройство внутрипостроечных дорог,складов,временных сооружений.

- •Приобъектные склады бывают в виде:

- •22)Организация водоотвода,водоотлива и искусственного водопонижения уровня грунтовых вод.

- •23)Технология монтажа полимерных трубопроводов.

- •24)Технология монтажа чугунных тр-в.

- •25)Способы транспортирования,укладки и уплотнения бетонной смеси.Выдерживание и уход за ней.

24)Технология монтажа чугунных тр-в.

Доставленные на трассу строительства трубы подвергают приемке и проверке качества. Каждую трубу осматривают для обнаружения трещин, раковин, наростов и других дефектов. Трубы с такими дефектами, также издающие дребезжащий звук (из-за трещин, скрытых под изоляцией), к укладке не допускаются. При приемке труб проверяют наружный диаметр цилиндрической их части и внутренние диаметры раструбов.

Трубы вдоль траншеи раскладывают на расстоянии не менее 1- 1,5 м от бровки траншеи , располагая их в таком направлении, в каком они должны быть уложены в траншее (т.е. против движения жидкости по будущему трубопроводу).

В начале монтируемого участка трубопровода, особенно при заделке раструбных стыков самоуплотняющимися резиновыми манжетами, устраивают концевой бетонный упор для первых труб.- Легкие трубы (диаметром до 200 мм) опускают в траншею вручную. с помощью каната, который пропускают внутри трубы или которым обвязывают трубу у концов. Трубы диаметром более 200 мм укладывают обычно с помощью монтажных стреловых кранов или кранов-трубоукладчиков. Причем трубы в траншею укладывают стреловыми (автомобильными, пневмоколесными, гусеничными) кранами при такой их раскладке на берме, когда в процессе монтажа требуется после строповки трубы ее подъем и поворот , а кранами-трубоукладчиками, когда не требуется поворот крана.

Опущенную в траншею трубу заводят гладким концом в раструб ранее уложенной. При этом следят, чтобы он не доходил до упора раструба на расстояние, равное в зависимости от диаметра труб от 5 до 9 мм при заделке стыка прядью и от 5 до 10 мм при заделке резиновой манжетой. Для проверки наличия такого зазора применяют проволочный крюк-шаблон, который после ввода в раструб поворачивают на 90°.

После заводки гладкого конца чугунной трубы в раструб ранее уложенной производят ее центрирование, затем приступают к центрированию раструбного конца укладываемой трубы по оси трубопровода в горизонтальном и вертикальном направлениях. В горизонтальном направлении трубы центрируют с помошью отвеса, подвешенного к тонкой проволоке, которую натягивают между обносками по оси трубопровода.

Герметичность и водонепроницаемость раструбных стыков чугунных трубопроводов достигается заделкой раструбной щели пеньковой просмоленной и битуминизированной прядью с последующим устройством замка из асбестоцементной смеси, удерживающего прядь от выдавливания гидравлическим давлением. В последнее время применяют мастики-герметики. При заделке стыков самоуплотняющимися резиновыми манжетами устройство замков не требуется.

25)Способы транспортирования,укладки и уплотнения бетонной смеси.Выдерживание и уход за ней.

Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки и распределения по блоку бетонирования. При перевозке смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока. Допустимая продолжительность перевозки зависит от температуры смеси при выходе из смесителя: она не должна превышать 1 ч при температуре 20-30°С; 1,5 ч - 19-10°С; 2 ч - 9-5°С. Длительная перевозка по плохим дорогам приводит к ее расслаиванию. Поэтому в транспортных средствах без побуждения смеси в пути не рекомендуется перевозить на расстояние больше 10 км по хорошим дорогам и больше 3 км - по плохим. Для перевозки смеси на объект широко применяют автомобильный транспорт - автосамосвалы общего назначения, автобетоновозы и автобетоносмесители (миксеры). Поскольку при перевозке смеси автосамосвалами, широко применявшимися до недавнего времени, возникают большие трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, а также по необходимости их последующей ручной очистки, в последнее время все чаще для перевозки бетонной смеси используют специализированные автобетоновозы, оборудованные герметичными опрокидывающимися кузовами мульдообразной формы. Ими стало возможно перевозить смеси на расстояние до 25-30 км, причем без расплески-вания ее и вытекания цементного молока. Но наиболее эффективным средством транспортирования являются автобетоносмесители, или миксеры, которые загружаются на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь с осадкой конуса от 1 см и выше при температуре окружающего воздуха не ниже 0°С. Выпускаются автобетоносмесители вместимостью по готовому замесу от 3 до 10 м3. Дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена. Перемешивание их с водой обычно начинается за 30—40 мин до прибытия на объект. В автобетоносмесителях (миксерах) выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Доставленную на объект смесь подают в бетонируемые конструкции кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагне-тателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками.

Подачу и распределение бетонной смеси в конструкции на расстоянии до 20 м с уклоном к горизонту 5-20° обеспечивают виброжелобами в сочетании с вибропитателемвместимостью 1,6 м3. Им можно укладывать смеси до 5 м3/ч при угле наклона 5°, а при угле 15° -до 43 м3/ч.

Способы укладки смеси. Смесь укладывают горизонтальными слоями толщиной 30-50 см по всей площади бетонируемой части сооружения (блока). При этом все слои укладывают в одном направлении, одинаковой толщины, непрерывно на всю высоту и тщательно уплотняют. Для равномерного распределения смеси в массивных неармированных блоках применяют малогабаритные электробульдозеры на базе гусеничного трактора или оборудованные отвалом электровездеходы, приводимые в движение питающим электрокабелем. Их производительность при разравннвании смеси достигает 100 м3/ч. Если размеры бетонируемого блока не позволяют применить микробульдозеры, то смесь распределяют вручную лопатами. Перекидывать смесь во избежание ее расслоения допускается лишь в исключительных случаях; двойная перекидка, как правило, не допускается. Продолжительность укладки слоя ограничивается временем начала схватывания цемента, устанавливаемого лабораторией. Перекрывать предыдущий слой последующим необходимо до начала схватывания цемента в предыдущем слое.

Бетонную смесь лучше всего укладывать из самосвалов, бетоновозов и бетоносмесителей непосредственно в конструкцию. При невозможности такой укладки смесь в конструкцию подают с помощью вибропитателя и виброжелобов. В массивные и больше объемные конструкции смесь укладывают с помощью специальных бетоновозных эстакад и передвижных мостов, оборудованных приемными воронками и хоботами, на которые заезжают бетоновозы. При бетонировании стен сооружений, в том числе заглубленных (опускных колодцев и т п ) смесь укладывают кранами в бадьях

Уплотнение бетонной смеси, необходимое для улучшения качества и прочности бетонных конструкций, осуществляют вибрированием или вакуумированием. При вибрировании смеси передают колебания, разрушающие силы внутреннего трения и сцепления между ее частицами В результате смесь приобретает свойства структурной жидкости, обладающей текучестью, которая хорошо заполняет опалубочную форму При этом из смеси удаляется воздух, что также способствует улучшению структуры и повышению прочности бетона. Для уплотнения смеси вибрированием применяют вибраторы различных типов и конструкций. Глубинными вибраторами смесь уплотняют путем вертикального или наклонного погружения вибронаконечника или корпуса в уплотняемый слой. При уплотнении шаг перестановки глубинного вибратора не должен превышать радиуса его действия, а глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5-10 см.

Выдерживание бетона и уход за ним производят в целях его твердения, т.е. набора им необходимой прочности. Для нормального твердения бетона нужна положительная температура 20±2°С с относительной влажностью воздуха не менее 90 %. При нормальных ус ловиях твердения прочность бетона нарастает довольно быстро, и бетон (на портландцементе) через 7-14 дней набирает 60-70 % своей 28-дневной прочности. Затем нарастание прочности замедляется. Чтобы свежеуложенный бетон приобрел требуемую прочность в назначенный срок, необходимо: создание влажной среды при его твердении, предохранение от сотрясений, повреждений и ударов, резких изменений температуры. Особенно важен уход за бетоном в первые дни после его укладки, так как в этот период качество бетона может ухудшиться, после чего его улучшить практически невозможно. Необходимые для твердения бетона температурно-влажностные условия создают укрытием его различными покрытиями, а также систематической поливкой. Снимать опалубку разрешается только после приобретения бетоном прочности, установленной проектом или техническими условиями. Преждевременная распалубка может привести к повреждению забетонированных конструкций. Особенно тщательно уход за бетоном организуют таких конструкций, как стволы водонапорных башен или оболочки градирен, которые защищают от быстрого высыхания в течение не менее 14 сут. В теплое время года (не позднее чем через 5—6 ч после снятия опалубки) открытые поверхности бетона поливают водой через каждые 3 ч днем и не реже одного раза ночью в течение 7 сут., а затем не реже трех раз в сутки.

26)Технология монтажа стальных трубопроводов.

Объем работ по их монтажу составляет обычно около 50% общего объема монтажных работ. Прокладка большинства трубопроводов ведется в стесненных условиях, на различной высоте в многоэтажных зданиях и на открытых площадках, эстакадах, в лотках, туннелях.

27)технология нанесения ЦПП.

Для выполнения работ по санации трубопроводов методом нанесения цементно-песчаного покрытия (ЦПП) на внутреннюю поверхность труб мы используем две различные технологии:

1. Поршневой метод нанесения покрытия применяется для труб диаметром от 100 до 250 мм. При использовании данного метода работы можно производить из существующих колодцев, длина рабочего участка может достигать до 200 метров при неограниченном количестве стандартно выполненных отводов. Это не маловажно в условиях развитых коммуникаций и городской застройки. При производстве работ используется стандартное оборудование.

Принцип поршневого метода нанесения заключается в следующем:

Между двумя поршнями заливается раствор, после чего производится выстрел посредством компрессора. При этом наносится слой раствора от 2 до 4 мм. Нанесение цементно-песчаного покрытия (ЦПП) производится в несколько слоев для достижения необходимой толщины покрытия.

2. Нанесение покрытия центробежным набрызгом применяется для труб диаметром более 300 мм. Работы при этом производятся из существующих камер или котлованов размером 1,5 – 2 метра. Восстановлению подлежат только прямые участки, длиной не более 150 метров. Для нанесения покрытия используется специализированная техника и оборудование. Принцип нанесения покрытия центробежным набрызгом заключается в следующем: В предварительно прочищенную трубу заправляются шланги для подачи раствора и воздуха, трос и центробежная головка. По шлангам подаётся цементно-песчаный раствор и воздух под давлением. Всё вместе протаскивается с определённой скоростью по трубе с помощью лебёдки. Центробежная головка разбрызгивает цементно-песчаный раствор на стенки трубы и образует равномерное покрытие определённой толщины по всей длине трубопровода. Данный метод хорошо известен и применяется в мире уже несколько десятилетий.

3. Нанесения ЦПП методом центрифугирования

Суть метода состоит в том, что в предварительно очищенный механическим способом участок трубопровода вводится разбрызгивающее устройство, которое протягивается через трубопровод при помощи лебедки. В устройство равномерно подается цементно-песчаная смесь и посредством вращения головки устройства набрызгивается на стенки старого трубопровода.

Такая операция может быть проведена несколько раз для достижения требуемой толщины стенки. Максимальная длина участка составляет около

250 м и ограничивается только длиной рабочих тросов и рукавов подачи воздуха и раствора. Наличие в трубопроводе углов поворота более 11°, опусков, подъемов делает невозможным прохождение рабочего органа и устройств прочистки. В данном случае необходимо дополнительное вскрытие трубопровода, что является недостатком указанного метода.

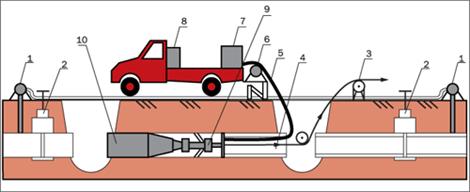

1 – насос для временного отвода сточной жидкости; 2 – временный запорный орган (задвижка); 3 – лебедка; 4 – подлежащий обработке трубопровод; 5 – трубопровод транспортировки раствора; 6 – дозировочный насос для цементного раствора; 7 – емкость для цементного раствора; 8 – электрошкаф; 9 – разбрызгивающее устройство; 10 – обработанный участок трубы.

По окончании производства работ металлический трубопровод принимает многослойную конструкцию, внутренняя поверхность которого выполнена из гладкого тонкостенного бетона. Контроль за процессом нанесения оболочек состоит в измерении толщины защитного слоя и проверки качества шлифования.

Очистка трубопроводов

Перед нанесением цементно-песчаного покрытия проводится очистка внутренней поверхности трубы с помощью специальных скребковых устройств.

Технологии очистки:

• Механическая очистка.

• Очистка под высоким давлением.

• Гидравлическая очистка.

Механическая очистка

Механические аппараты, использующие спираль или штанги, применяются чаще всего для аварийной и профилактической прочистки сетей, и перед телеинспекцией.

Для подготовки трубопроводов к санации применяются протаскиваемые лебедкой скребки и щетки соответствующего диаметра. Достоинствами этого способа очистки являются:

• минимальный объем подготовительных работ,

• экологическая чистота и невысокая стоимость оборудования.

Существует ряд засоров, с которыми быстро и эффективно можно справиться только этим методом, например корни деревьев.

Механическая очистка проводится специальными приспособлениями

· «ерши»

· резиновые пыжи

Осуществляется ручным способом для труб диаметром более 600 мм.

Щётки или «ерши» с металлическими или резиновыми вставками при помощи лебёдки протягиваются через трубопровод до полной её очистки и уничтожают инкрустацию и отложения. Приспособления, последовательно соединённые с пыжами, транспортируются от одного конца трубы и принимаются на другом. Для осушения трубопровода при санации через трубу протягивается поролоновый пыж, главным образом при помощи компрессора, нагнетающего воздух с одной стороны трубопровода.