- •Курсовой проект

- •Задание на курсовое проектирование

- •Анализ технологичности конструкции детали и ее конструктивных особенностей

- •Анализ технологичности детали

- •Анализ технологичности чертежа

- •Количественная оценка технологичности

- •Характеристики материала

- •Определение типа производства

- •Технологическая часть

- •Выбор способа получения заготовки

- •Разработка и обоснования технологического процесса обработки детали

- •Выбор баз и их обоснование

- •Определение припусков и межоперационных размеров

- •Расчет межоперационных припусков аналитическим методом

- •Статический метод определения припусков

- •Выбор оборудования и оснастки (по операциям).

- •Выбор оборудования

- •Выбор обрабатывающего инструмента.

- •5.3. Выбор измерительных средств

- •Расчет режимов обработки

- •Аналитический метод режимов обработки

- •6.2 Статистический метод режимов обработки

- •7 Расчет технических норм времени

5.3. Выбор измерительных средств

При проектировании технологического процесса для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но, иногда целесообразно, применять специальный контрольно-измерительный инструмент или контрольно-измерительное приспособление.

Метод контроля должен способствовать повышению производительности труда контролера и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения её себестоимости.

В качестве мерительного инструмента выбираем:

Штангенциркуль С125 – для измерений и разметки линейных наружных и внутренних размеров. По ГОСТ 166-73 штангенциркули выпускают типов: ЩЦ-I, ЩЦ-II, ЩЦ-III.

Калибр-пробка 8133-0939 ГОСТ 14810-69 для контроля размеров отверстий.

Расчет режимов обработки

Аналитический метод режимов обработки

Режим

резания металла определяется следующими

основными параметрами: глубиной резания

(мм), подачи S (мм/об) и скоростью резания

.

Параметры режима резания выбираются

таким образом, чтобы достичь наибольшей

производительности труда при наименьшей

себестоимости данной технологической

операции. Аналитический расчет режимов

резания по формулам с учетом всех

поправочных коэффициентов производит

по указанию руководителя проекта для

первых переходов операции, для остальных

операций технологического процесса

режимы резания устанавливают по таблицам

нормативных справочников и определенные

режимы резания занести в таблицу 5

.

Параметры режима резания выбираются

таким образом, чтобы достичь наибольшей

производительности труда при наименьшей

себестоимости данной технологической

операции. Аналитический расчет режимов

резания по формулам с учетом всех

поправочных коэффициентов производит

по указанию руководителя проекта для

первых переходов операции, для остальных

операций технологического процесса

режимы резания устанавливают по таблицам

нормативных справочников и определенные

режимы резания занести в таблицу 5

Рассчитаем режимы обработки для сверления:

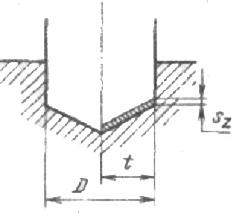

Рисунок 3 – Схема резания при сверлении

Подачу выбираем максимально допустимую по прочности сверла из справочной таблицы. Для данной работы подача S=0,55 мм/об.

Скорость резания, мм/мин:

(6.1)

(6.1)

где

- коэффициент;

- коэффициент;

x, m, q - показатели степеней;

Т - период стойкости.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

(6.2)

где

– коэффициент на обрабатываемый

материал;

– коэффициент на обрабатываемый

материал;

– коэффициент на инструментальный

материал ;

– коэффициент на инструментальный

материал ;

– коэффициент, учитывающий глубину

сверления.

– коэффициент, учитывающий глубину

сверления.

При

сверлении отверстий вводится

дополнительно поправочный коэффициент

:

:

(6.3)

(6.3)

где

– показатель степени (

=

0,9);

– показатель степени (

=

0,9);

HB=170;

– коэффициент, учитывающий влияние

инструментального материала на скорость

резания, ( =0,8);

=0,8);

– коэффициент изменения периода

стойкости, ( =0,6).

=0,6).

Подставив числовые значения в формулу 6.1, получим:

Крутящий момент, Нм:

(6.4)

(6.4)

, где CM – коэффициенты;

q, y – показатели степени.

Коэффициент, зависит от материала обрабатываемой заготовки и определяется выражением:

(6.5)

(6.5)

Осевую силу рассчитывают по формуле, Н:

(6.6)

(6.6)

, где СР – коэффициент;

q, y – показатели степени.

Подставив численные значения в формулу 6.6, получим:

Частота вращения инструмента или заготовки, об/мин:

(6.7)

(6.7)

Подставив численные значения, получим:

Принимаем

Пересчитываем скорость:

Мощность резания, кВт, определяют по формуле:

(6.7)

Подставив численные значения, получим:

Основное время, мин:

(6.8)

Подставив численные значения, получим: