- •Курсовой проект

- •Задание на курсовое проектирование

- •Анализ технологичности конструкции детали и ее конструктивных особенностей

- •Анализ технологичности детали

- •Анализ технологичности чертежа

- •Количественная оценка технологичности

- •Характеристики материала

- •Определение типа производства

- •Технологическая часть

- •Выбор способа получения заготовки

- •Разработка и обоснования технологического процесса обработки детали

- •Выбор баз и их обоснование

- •Определение припусков и межоперационных размеров

- •Расчет межоперационных припусков аналитическим методом

- •Статический метод определения припусков

- •Выбор оборудования и оснастки (по операциям).

- •Выбор оборудования

- •Выбор обрабатывающего инструмента.

- •5.3. Выбор измерительных средств

- •Расчет режимов обработки

- •Аналитический метод режимов обработки

- •6.2 Статистический метод режимов обработки

- •7 Расчет технических норм времени

Разработка и обоснования технологического процесса обработки детали

Разработка технологического маршрута

Технологический маршрут содержит описание технологического процесса изготовления изделия по всем операциям в технологической последовательности с указанием соответствующих данных по оборудованию, оснастке, материалам, трудовым и другим нормативам.

005 – Фрезеровальная операция

А – Установить заготовку

1 – Фрезеровать поверхность, выдерживая размер 417 h12

2 – Сверлить 4 отверстия 12Н12

3 – Цековать 4 отверстия 12Н12

Б – Переустановить заготовку

4 – Фрезеровать поверхность, выдерживая размер 415 h9

В – Снять заготовку

Г – Провести технологический контроль

010 – Расточная операция

А – Установить заготовку

1 – Расточить отверстие 100 Н7

2 – Сверлить 6 отверстий 9 H12

3 – Нарезать резьбу М10

Б – Повернуть заготовку по оси на 180 градусов

4 – Расточить отверстия 110 Н7

5 –Сверлить 6 отверстий 9Н12

В – Снять заготовку

Г – Технологический контроль

Выбор баз и их обоснование

При выборе установочных баз следует стремиться к соблюдению двух основных условий: совмещение технологических баз с конструкторскими, то есть установочной и измерительной друг с другом; постоянство баз, то есть выбору такой базы, ориентируясь на которую можно провести всю или почти всю обработку детали. Место приложения зажимной силы выбирают по условию наибольшей жесткости и устойчивости крепления и минимальной деформации заготовки. Начертить схемы базирования и закрепления на схемах.

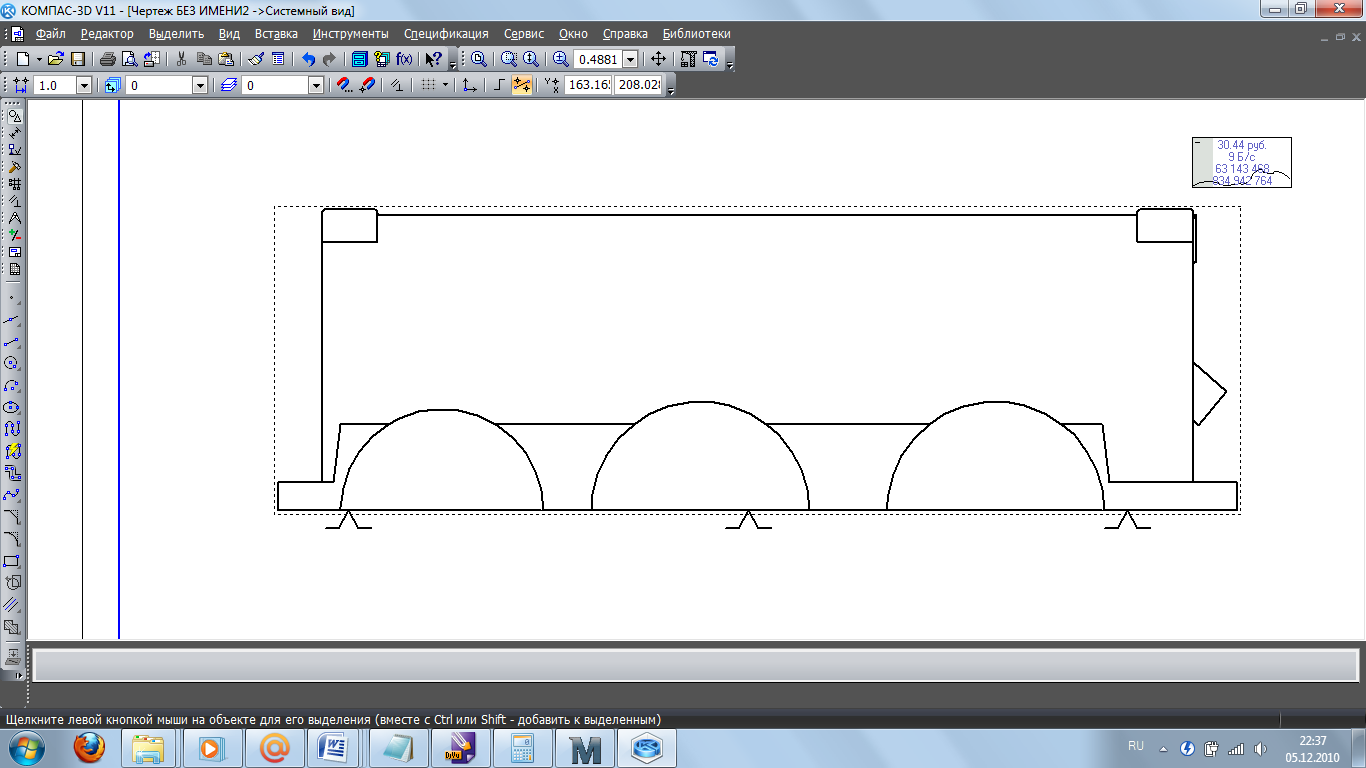

Рисунок 1 – Теоретическая схема базирования при фрезеровальной операции

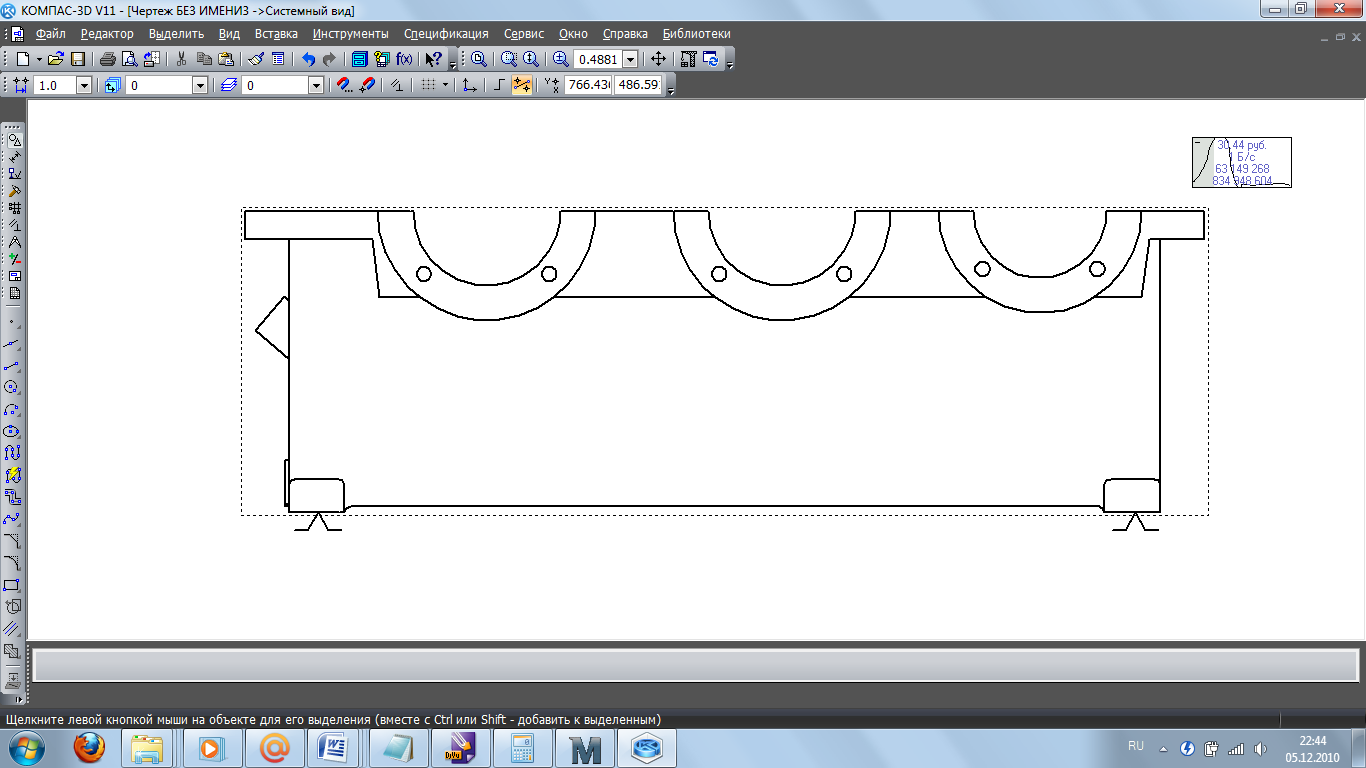

Рисунок 2 – Теоретическая схема базирования при фрезеровальной, расточной операции

Определение припусков и межоперационных размеров

Общий припуск на обработку – слой металла, удаляемый с поверхности заготовки в процессе обработки на всех операциях.

Межоперационный припуск – слой металла необходимый для выполнения технологического перехода. Межоперационный припуск определяется разностью размеров получаемых на предшествующем и выполняемом переходов процесса обработки данной поверхности.

Величина припуска должна быть достаточной для того, чтобы были устранены различные дефекты заготовки (неровности, обезуглероженный или дефектный слой и т. п.), а также для компенсации погрешности установки и погрешности формы и размеров, полученных на предыдущей операции.

Промежуточные припуски имеют очень большое значения значение в процессе разработки технологических операций механической обработки деталей. Правильное назначение промежуточных припусков на обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий и ускоряет дальнейшее развитие машиностроительной промышленности и всего народного хозяйства страны.

Величина межоперационных припусков на механическую обработку заготовки, допуски на каждую операцию и требуемый размер заготовки выбирают в зависимости от экономической точности принятого способа: обработки, конфигурации изделия и вида заготовки. При этом необходимо учитывать следующее.

1) межоперационный допуск (точность обработки) не должен выходить за пределы экономической точности заготовки.

2) величина допуска должна быть согласована с величиной соответствующего ему припуска.

3) Задавать допуск надо «тело» заготовки от номинального межоперационного размера, то есть для валов и плоских деталей с минусом, для отверстий и пазов с плюсом.