- •Конструкционные материалы теплоэнергетики

- •5В0717 - Теплоэнергетика

- •1 Лекция. Введение

- •Металлы

- •2 Лекция. Строение и свойства материалов

- •2.3 Кристаллографические направления и плоскости

- •2.4 Кристаллизации металлов

- •2.5 Превращения в твердом состоянии. Полиморфизм

- •3 Лекция. Конструкционные материалы и их механические свойства

- •3.1 Общие требования, предъявляемые к конструкционным материалам

- •3.2 Механические свойства металлов

- •3.2 Определение твердости металлов

- •4 Лекция. Основы теории сплавов

- •4.1 Основные понятия в теории сплавов

- •4.2 Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •4.3 Классификация сплавов твердых растворов

- •4.4 Диаграмма состояния

- •5 Лекция. Диаграммы состояния двухкомпонентных сплавов

- •5.1 Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •5.2 Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •5.3 Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (ш рода)

- •5.4 Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •5.5 Связь между свойствами сплавов к типом диаграммы состояния

- •6 Лекция. Железо и его сплавы

- •6.1 Диаграмма состояния железоуглеродистых сплавов

- •6.2. Углеродистые стали и влияние примесей на свойства сталей

- •6.3 Классификация сталей

- •6.4 Классификация чугунов

- •7 Лекция. Термическая обработка металлов

- •7.1 Виды термической обработки металлов

- •7.2.1 Первое основное превращение в стали (п → а) при нагреве

- •Продолжительность нагрева

- •8 Лекция. Выбор конструкционных материалов для теплоэнергетического оборудования с учетом эксплуатационных свойств.

- •8.1 Воздействие эксплуатационных нагрузок на стали для теплоэнергетического оборудования

- •8.2 Расчет на прочность поверхностей нагрева, нагруженных внутренних давлением

- •9 Лекция. Неметаллические конструкционные материалы

- •9.1 Общие характеристики неметаллических материалов

- •9.2 Силикатные материалы

- •9.3 Пластические массы

- •9.4 Резина

- •9.5. Конструкционные материалы на основе графита

- •9.6 Композиционные материалы

- •Список литературы

- •Содержание

3.2 Определение твердости металлов

Одним из важнейших механических свойств металлов является твердость.

Твердость - это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Широ-кое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

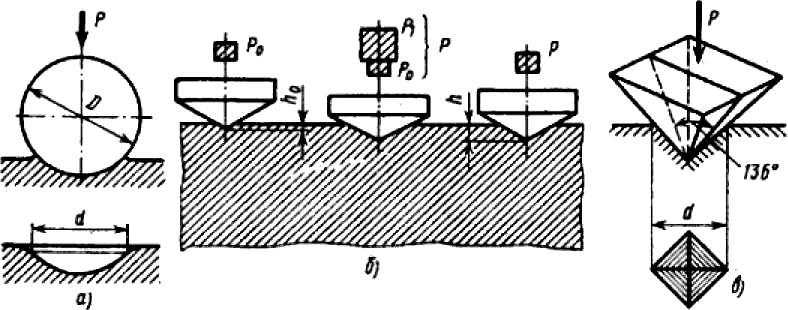

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рисунке 3.3.

Рисунок 3.3. Схемы определения твердости: а - по Бринеллю,

б - по Роквеллу, в - по Виккерсу.

Испытание на твердость по Бринеллю производится вдавливанием в образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени. Схема испытания на твердость по Бринеллю дана на рисунке 3.3а. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение нагрузки Р к поверхности полученного отпечатка (шарового сегмента) – дает число твердости по Бринеллю, обозначается HB. Поверхность шарового сегмента F=πDn, где D – диаметр вдавливаемого шарика (мм), n - глубина отпечатка, мм.

Величину n можно выразить через диаметр шарика D и отпечатка d, получим

n

=

![]() ,

мм (3.8)

,

мм (3.8)

Тогда число твердости по Бринеллю можно определить по формуле

НВ

=

![]() ,

кгс/мм2

(3.9)

,

кгс/мм2

(3.9)

Испытание

проводят на твердомере Бринелля

(типа ТШ).

В качестве индентора используется

стальной закаленный шарик диаметром

D=2,5;

5;

10 мм, в зависимости от толщины изделия.

Нагрузка

Р, в зависимости от диаметра шарика и

измеряемой твердости: для термически

обработанной стали и чугуна - Р=

30D2,

литой

бронзы и латуни - P

= 10D2,

алюминия

и других очень мягких металлов - Р

= 2,5D2.

Продолжительность

выдержки τ:

для стали и чугуна - 10 с, для латуни и

бронзы - 30

с.

Полученный

отпечаток измеряется в двух направлениях

при помощи лупы.  Стандартными

условиями являются D

= 10 мм; Р = 3000 кгс; τ=

10

с. В этом случае

твердость по Бринеллю обозначается НВ

250, в других случаях указываются условия:

НВ, D,

Р, τ.

Стандартными

условиями являются D

= 10 мм; Р = 3000 кгс; τ=

10

с. В этом случае

твердость по Бринеллю обозначается НВ

250, в других случаях указываются условия:

НВ, D,

Р, τ.

Метод Роквелла. Испытания на твердость по Роквеллу производятся вдавливанием в образец алмазного конуса с углом 120° или стального шарика диаметром 1,588 мм.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка Ро (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1 в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой Ро (рисунок 3.3б).

Величина твердости представляет собой глубину отпечатка, получаемую от вдавливания индентора при определенной нагрузке – 60, 100 или 150 кгс. Твердость по Роквеллу – число отвлеченное и выражается в условных единицах. Число твердости по Роквеллу обозначается:

НRА – при испытании алмазным конусом под нагрузкой 60 кгс, отсчет по шкале А.

НRВ – при испытании стальных шариков под нагрузкой 100 кгс, отсчет по шкале В.

НRС – при испытании алмазным конусом под нагрузкой 150 кгс, отсчет по шкале С.

Определение твердости на приборе Роквелла имеет ряд преимуществ по сравнению с определением твердости на приборах типа ТШ, т.к. испытания проводят быстро, величина твердости читается по шкале без каких-либо измерений и пересчетов, получающиеся отпечатки очень малы и не портят детали, диапазон измерений практически не ограничен.

В методе Виккерса твердость определяется по величине отпечатка (рисунок 3.3 в). В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136°. Твердость рассчитывается по формуле

![]() (3.10)

(3.10)

Нагрузка Р составляет 5... 100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Способ микротвердости предназначен для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен способу Виккерса. Индентор - пирамида меньших размеров, нагрузки при вдавливании Р составляют 5.. .500 гс.

В литературе [4] приведены многие стандартные методы испытаний для определения механических свойств металлов. Более подробно они описаны в соответствующих ГОСТах