- •Элементы теории и расчет измельчителей

- •1.1. Элементы теории и расчет вальцовых станков

- •2.Основы теории и расчет корнерезок

- •2.1 Классификация и конструктивные схемы машин для измельчения корнеклубнеплодов

- •2.2 Зоотехнические требования на машины для измельчения корнеклубнеплодов

- •2.3 Ножи корнерезок и анализ процесса резания

- •2.4 Расчетные и опытные данные для определения основных параметров корнерезок с движущимися ножами

- •2.5 Расчет центробежной корнерезки

Элементы теории и расчет измельчителей

1.1. Элементы теории и расчет вальцовых станков

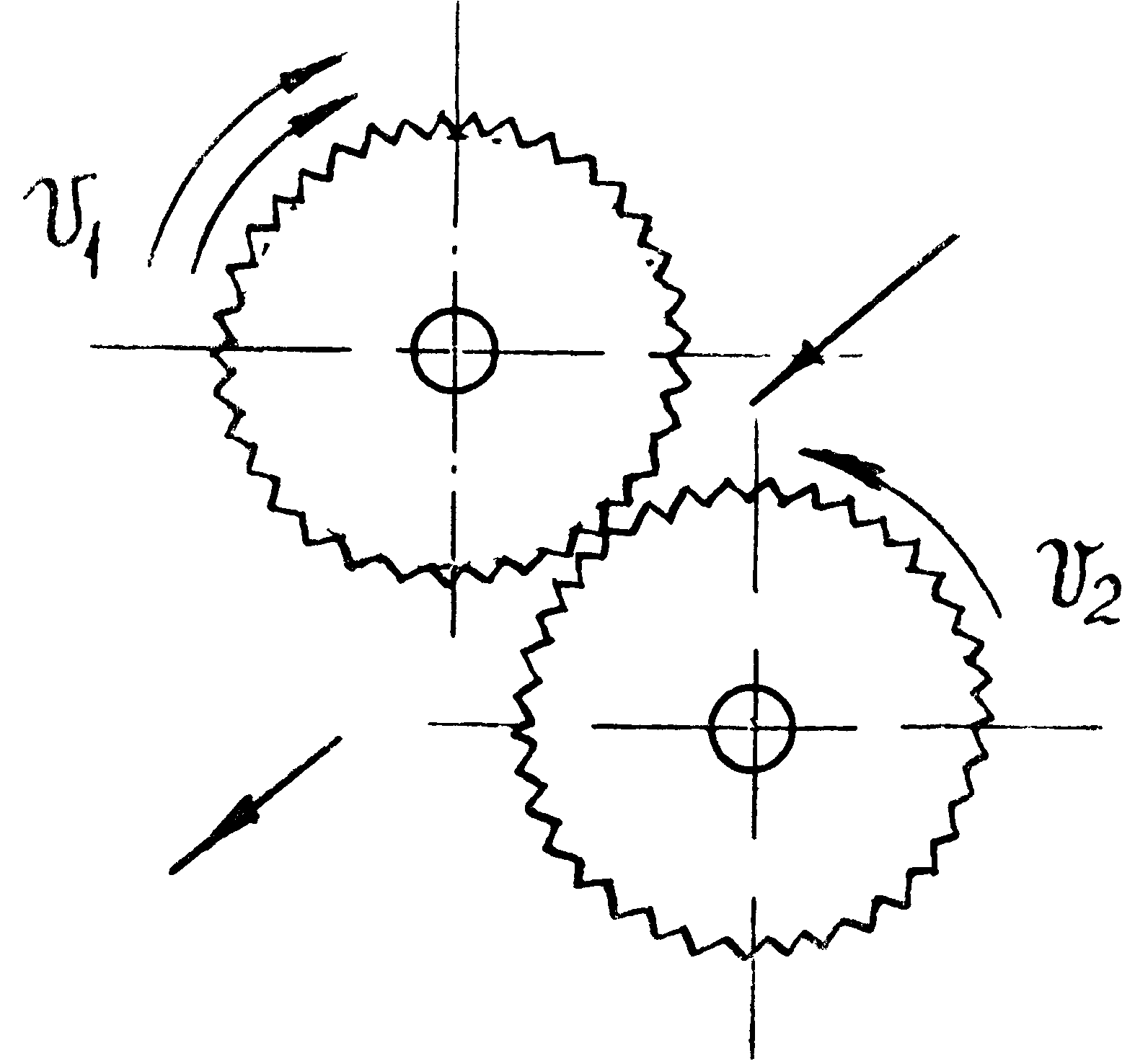

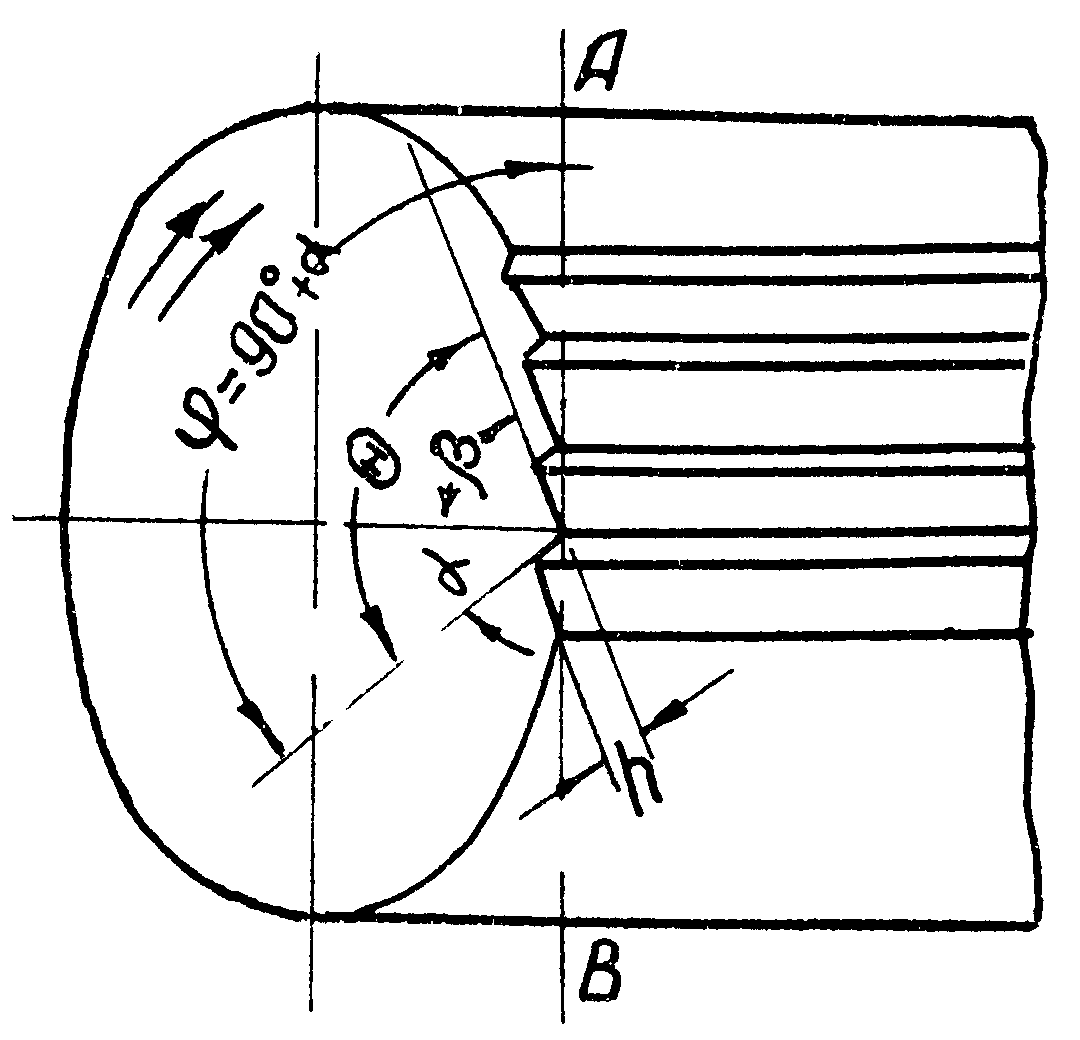

Для дробления

зерновых кормов рабочие части вальцовых

станков (рис. 1) выполняются в виде двух

параллельных чугунных цилиндров

(вальцов) с рифленой поверхностью. Оба

вальца приводятся во вращение в разные

стороны и с различной скоростью (![]() ).

Зерно при этом в виде тонкого слоя

непрерывно подается в рабочую щель

вальцов, захватывается последними,

измельчается и продукт размола в виде

крупки падает вниз. Этот принцип дробления

(резание, скалывание, растирание)

позволяет получать корм в виде крупки

с малым содержанием мучнистых, пылевидных

фракций. К недостаткам его относится

быстрая залипаемость риф при дроблении

влажных (влажность более 18%) и маслянистых

кормов, а также сильный нагрев продукта

размола.

).

Зерно при этом в виде тонкого слоя

непрерывно подается в рабочую щель

вальцов, захватывается последними,

измельчается и продукт размола в виде

крупки падает вниз. Этот принцип дробления

(резание, скалывание, растирание)

позволяет получать корм в виде крупки

с малым содержанием мучнистых, пылевидных

фракций. К недостаткам его относится

быстрая залипаемость риф при дроблении

влажных (влажность более 18%) и маслянистых

кормов, а также сильный нагрев продукта

размола.

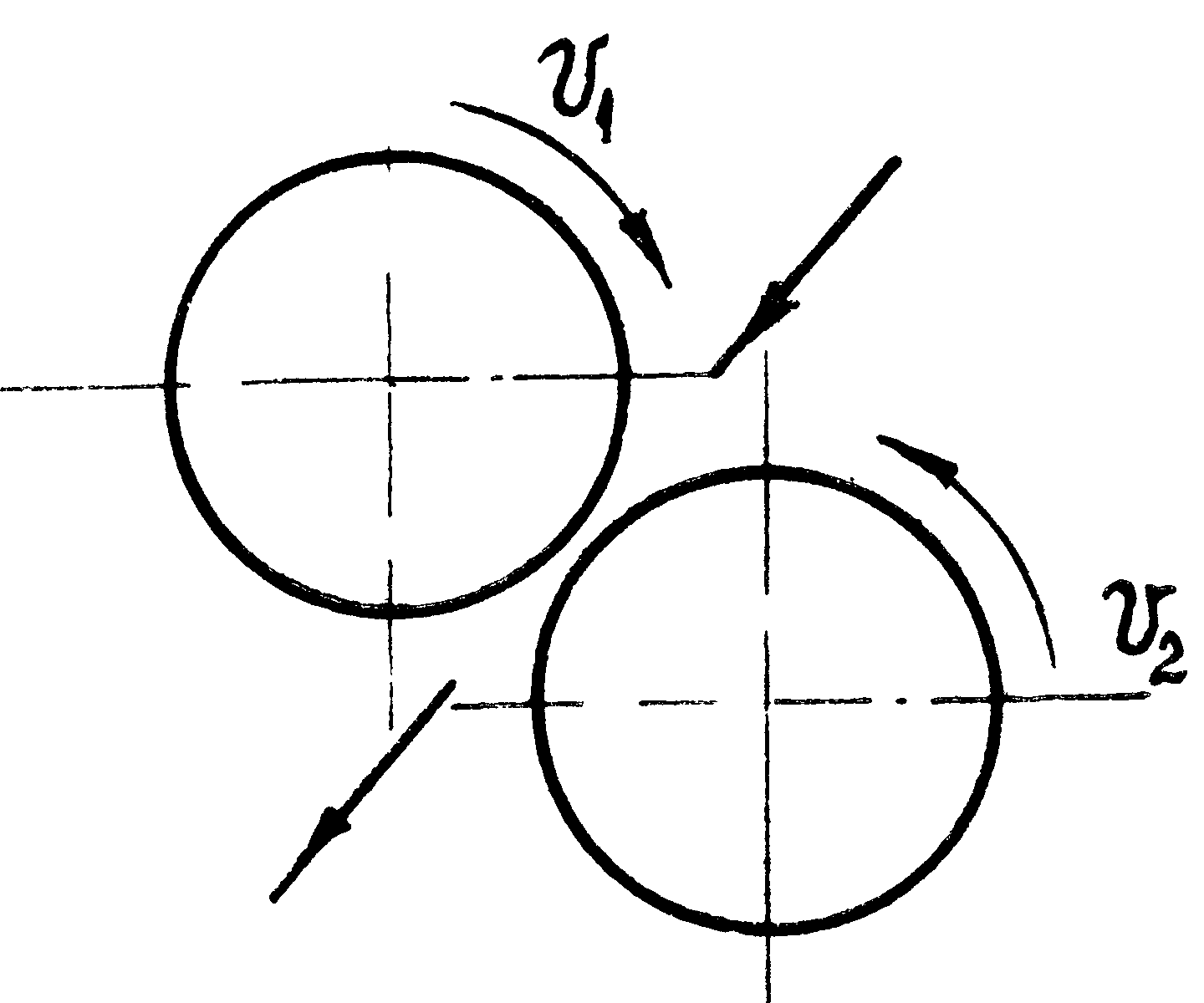

Плющение или

раздавливание зерна осуществляется

посредством двух гладких вальцов (рис.

2), вращающихся в разные стороны, но с

одинаковой окружной скоростью (![]() ).

Зерно подводится к рабочей щели вальцов

и благодаря микрошероховатости нерифленых

вальцов, под действием силы трения,

затаскивается вальцами в щель, сжимается

и раздавливается.

).

Зерно подводится к рабочей щели вальцов

и благодаря микрошероховатости нерифленых

вальцов, под действием силы трения,

затаскивается вальцами в щель, сжимается

и раздавливается.

Рис. 1 - Принципиальная схема вальцовой зернодробилки

При этом происходит плющение зерна. Принцип плющения зерна применяется редко ввиду ограниченности использования получаемого корма. Плющеное зерно пригодно в корм лишь для лошадей, волов (на откорме) и редко для коров.

Вальцы зернодробилок и плющилок изготовляют из никель-хромистого отбеленного чугуна. Они отливаются в металлических формах (кокилях). Быстрым охлаждением поверхность их закаляется на глубину 10-15 мм до твердости по Бринеллю в пределах 350-450 кг/мм2.

Мелющие вальцы располагаются под углом к горизонту в 20° и горизонтально (рис. 3.). Чем меньше угол наклона вальцов, тем благоприятнее условия подачи материала в зону измельчения, но ширина вальцового станка при этом несколько увеличивается.

Рис.2 - Принципиальная схема вальцовой плющилки

В рабочем процессе вальцовых мельниц имеют значение следующие основные факторы: угол захвата, диаметр вальцов, окружные скорости вальцов и их соотношение, профиль и угол наклона рифлей, число рифлей на единицу длины окружности вальца, величина рабочей щели между вальцами и свойства размалываемого материала.

Рис. 3 - Варианты расположения мелющих вальцов

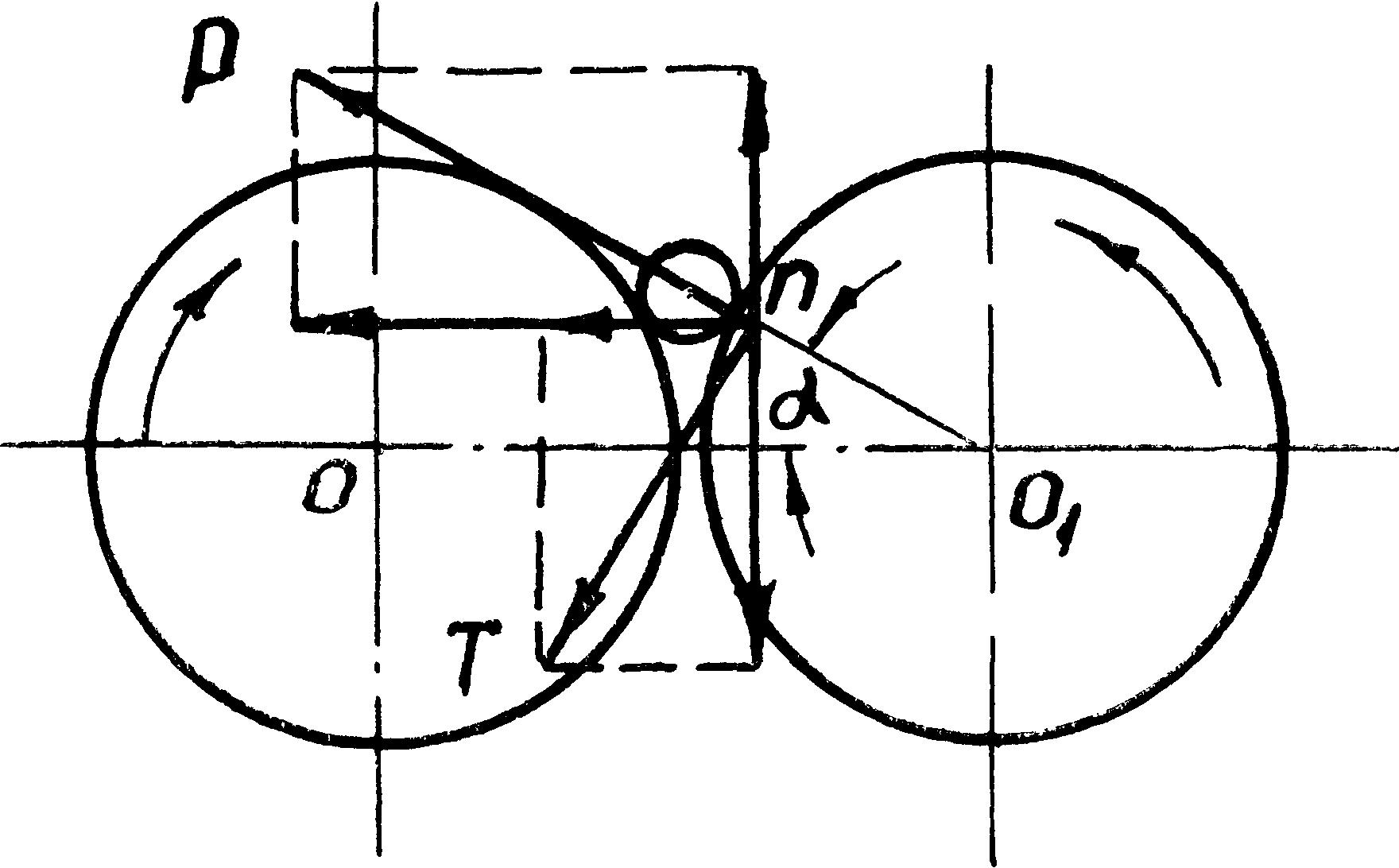

Допустим, что мы имеем два гладких вальца радиусом R (рис. 4.).

В момент вхождения в щель частица в точке

соприкосновения п

воспринимает давление вальца Р,

возникающая при этом сила трения T=fP

направлена по касательной (на рисунке

показаны силы, действующие со стороны

только одного вальца)

момент вхождения в щель частица в точке

соприкосновения п

воспринимает давление вальца Р,

возникающая при этом сила трения T=fP

направлена по касательной (на рисунке

показаны силы, действующие со стороны

только одного вальца)

Рис. 4. К анализу рабочего процесса вальцов

Разложим силы Р и Т на горизонтальные и вертикальные составляющие. Горизонтальные силы, действующие на частицу со стороны правого и левого вальцов, взаимно уничтожаются. Вертикальная составляющая силы трения направлена вниз. Она затягивает частицу материала в рабочее пространство и равна

![]() (1)

(1)

где

![]() - угол захвата, составленный направлением

силы Р

и линией центров ОО1.

Вертикальная же составляющая силы

направлена вверх и препятствует вхождению

частицы в рабочее пространство. Она

равна

- угол захвата, составленный направлением

силы Р

и линией центров ОО1.

Вертикальная же составляющая силы

направлена вверх и препятствует вхождению

частицы в рабочее пространство. Она

равна

![]() .

.

Захват частицы материала вальцами будет происходить, очевидно, только при условии

![]() (2)

(2)

откуда

![]() или

или

![]() ,

но

,

но

![]() ,

значит можно записать

,

значит можно записать

![]()

![]()

Следовательно,

для обеспечения захватывания материала

поверхностями вальцов необходимо, чтобы

угол

,

называемый углом захвата, был меньше

угла трения

![]() между измельчаемым материалом и вальцом.

между измельчаемым материалом и вальцом.

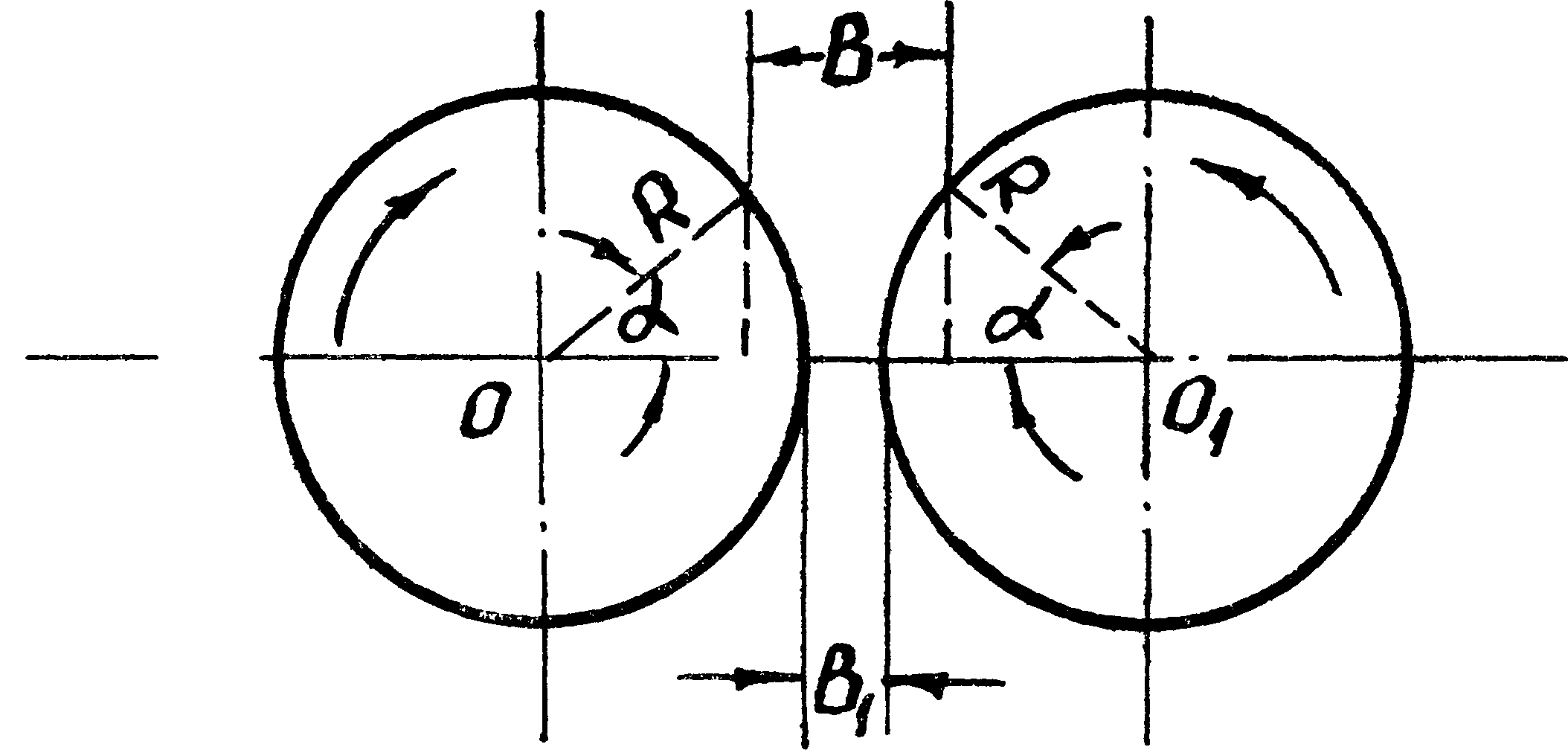

Радиус вальцов определяется размером частиц материала и величиной угла трения.

Рис. 5. Схема к определению радиуса вальцов

Обозначим (рис. 5.) начальный размер частицы материала через В, конечный размер частицы будет равен ширине рабочей щели В1. Тогда расстояние между центрами можно представить как

![]() (3)

(3)

Отсюда радиус вальца

но так как угол

ее не должен превышать угла трения

,

т. е. в пределе

![]() ,

получим

,

получим

Это указывает на существование почти прямой зависимости между R и В и обратной зависимости между R и .

В практике встречаются вальцы диаметром от 150 до 350 мм.

Диаметр рифленых вальцов во избежание залипания поверхности измельчаемым материалом обычно принимается равным расчетному диаметру гладких вальцов.

Интенсивность измельчения материала в вальцовом станке определяется длиной l пути (дуги) обработки (рис. 5). Чем больше l, тем интенсивнее происходит дробление и растирание продукта. Значение l можно определить из следующих уравнений:

![]()

![]() (4)

(4)

Из последнего уравнения находим :

![]()

и, подставив в первое, получим:

![]()

Таким образом, длина пути обработки тем больше, чем больше радиус вальцов и разность (B-B1).

В процессе измельчения зерна вальцами решающее значение имеют форма и состояние поверхностей вальцов. Рифленая поверхность образуется путем нарезки вальцов резцами на специальных станках.

Вершина рифли как бы срезана по периметру вальца, и образовавшаяся площадка шириной 0,1-0,2 мм обеспечивает точность цилиндрической формы вальца после его нарезки.

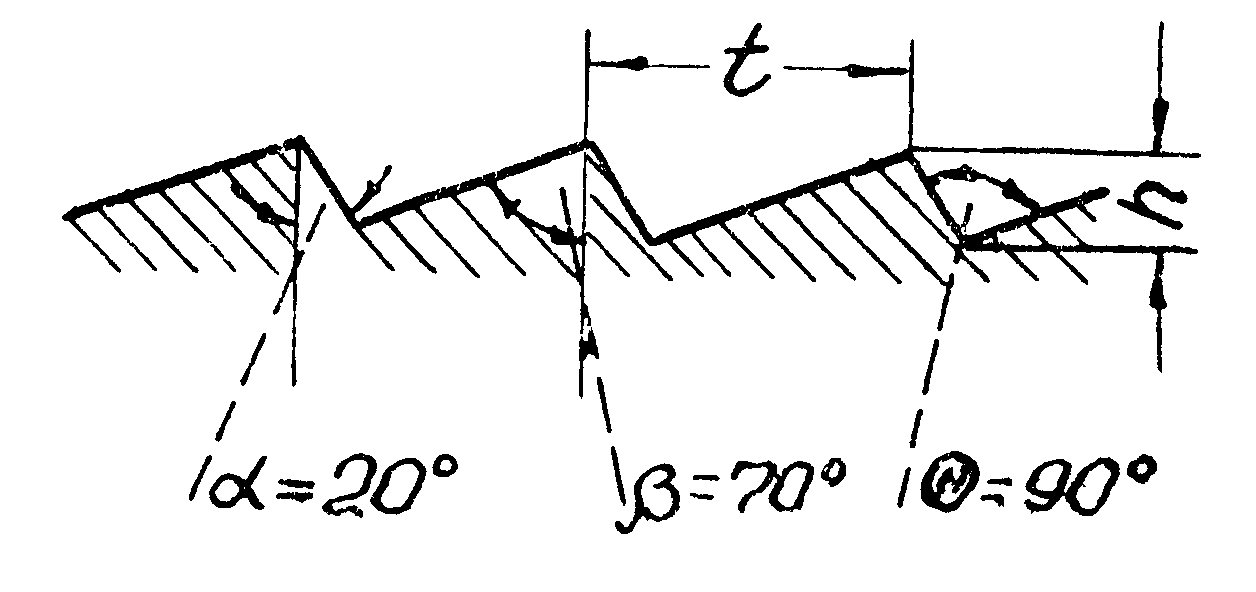

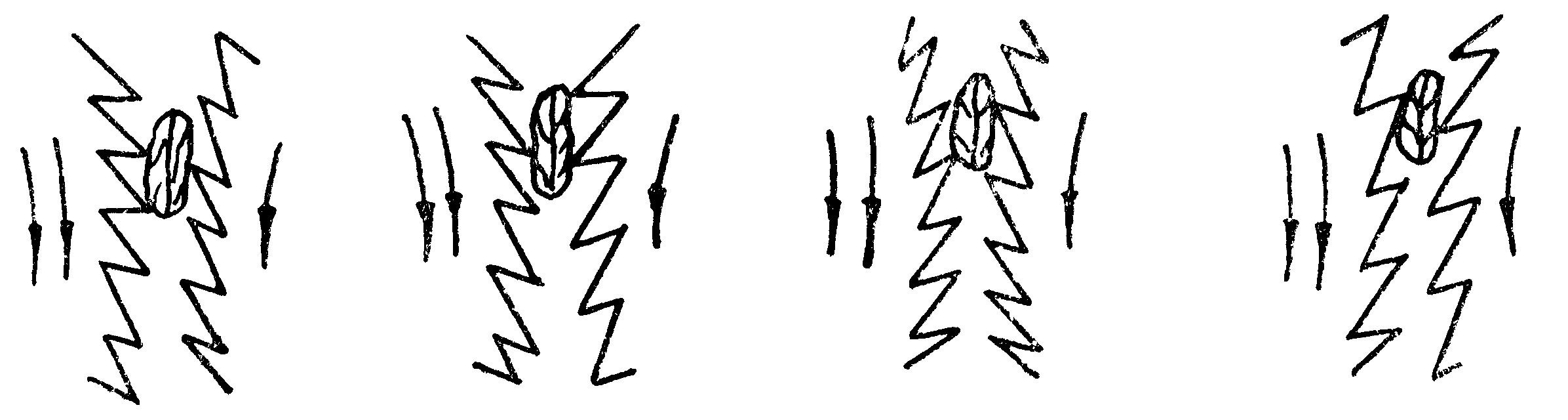

Рифли (рис. 6, а) характеризуются профилем, количеством их на единицу длины окружности вальца, уклоном рифлей и взаиморасположением их на парноработающих вальцах.

В поперечном

сечении рифли имеют две неравные боковые

грани - узкую (грань острия) и широкую

(грань спинки). Угол

![]() ,

образованный этими гранями, называется

углом заострения рифлей. Если из центра

вальца провести радиус к вершине рифли,

то угол

разделится на два угла: угол острия

и угол спинки

,

образованный этими гранями, называется

углом заострения рифлей. Если из центра

вальца провести радиус к вершине рифли,

то угол

разделится на два угла: угол острия

и угол спинки

![]() .

Тупой угол, заключенный между касательной

АВ,

проведенной через вершину рифли и гранью

острия, условно называется углом резания

.

.

Тупой угол, заключенный между касательной

АВ,

проведенной через вершину рифли и гранью

острия, условно называется углом резания

.

Принятый на наших предприятиях единый профиль рифлей характеризуется углом заострения =90°, углом острия =20° и углом спинки =70°. Расстояние t между двумя вершинами рифлей, измеренное по окружности, называется шагом рифлей, а расстояние h между окружностью впадин и окружностью выступов, измеренное по радиусу вальца, называется высотой рифлей (рис. 6, б). Шаг и число рифлей связаны следующим соотношением:

![]()

где п - количество рифлей на 1 см длины окружности вальца (принимают от 4 до 10).

а

б

в

г

Рис. 6. Форма, профиль и уклон рифлей вальцов.

Высоту рифли h определяют по формуле:

![]()

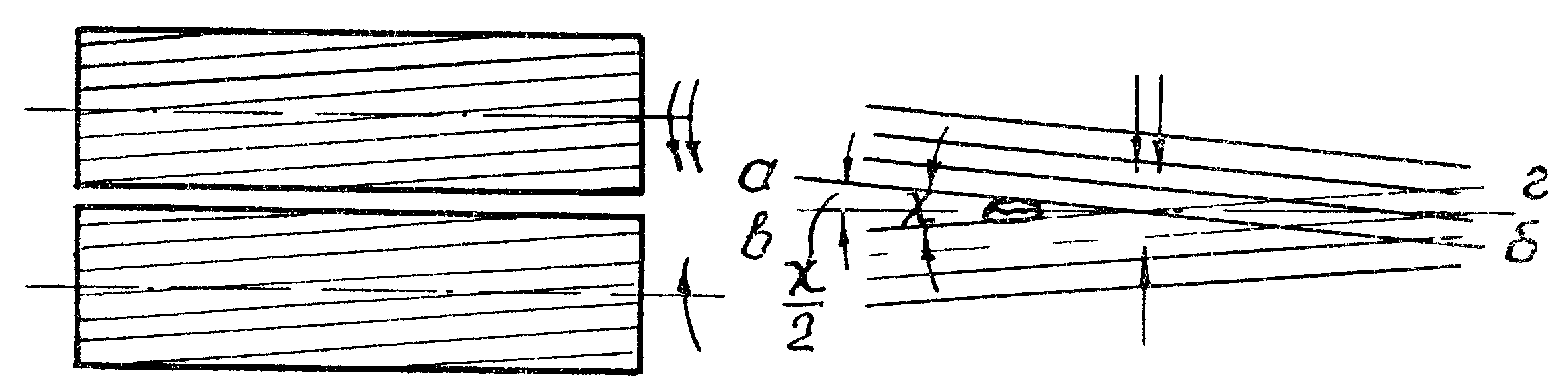

Во всех вальцовых дробилках рифли нарезаются по винтовой линии, т. е. под углом к образующей, который выбирается в пределах от 5 до 15°. Назначение уклона рифлей - создать большую равномерность в работе вальцов и избежать их дрожания. При расположении рифлей по образующим рабочий процесс происходил бы периодически, только в момент движения граней друг против друга. На парноработающих вальцах рифли нарезают в одном направлении и под одним и тем же углом (рис. 36, в). При вращении таких вальцов навстречу друг другу рифли в момент прохождения рабочей щели пересекаются под углом, равным двойному углу наклона рифлей, и тем способствуют лучшему резанию (скалыванию) частиц корма.

В этом случае угол

наклона рифлей

![]() определяется из условий резания двумя

пересекающимися рифлями аб

и вг (рис.6,

г).

определяется из условий резания двумя

пересекающимися рифлями аб

и вг (рис.6,

г).

Из теории резания

известно, что частица будет подвергаться

резанию лишь при условии, если угол

раствора рифлей не будет превышать двух

углов трения, т. е.

![]()

Для чугунных вальцов при угле трения , равном 16°, наибольший допустимый угол наклона рифлей будет равен 16°.

1

2

3

4

Рис. 7. Варианты взаимного расположения рифлей вальцов

В вальцовых зернодробилках на эффективное измельчения большое влияние оказывает расположение режущих граней рифлей по отношению к частицам материала. Возможны четыре варианта расположения рифлей (рис. 7). При варианте 1 измельчаемая частица поддерживается режущей гранью медленно вращающегося вальца и измельчается режущей гранью быстро вращающегося вальца. Такое расположение рифлей (острие по острию) создает условия, при которых частицы разрушаются в основном в результате срезания или скалывания на крупку. При вариантах 2 - «острие по спинке» и 3 - «спинка по острию» частицы больше растираются, и выход муки увеличивается. При варианте 4 - «спинка по спинке» имеют целью получить наибольший выход муки. Для дробления кормов наиболее целесообразным является 1 вариант взаиморасположения рифлей на парноработающих вальцах.

Производительность вальцового станка зависит от величины рабочего зазора между вальцами, длины вальцов, окружной скорости вальцов, свойств измельчаемого материала и степени заполнения объема рабочей щели.

Для пары гладких вальцов, вращающихся с одинаковой окружной скоростью, производительность, кг/ч, определяется по формуле:

![]() (5)

(5)

где

![]() - величина рабочего зазора между вальцами,

м

(рекомендуется: при крупном размоле

0,6-0,8 мм,

при среднем - 0,4-0,5, при мелком - 0,2-0,3); L -

длина вальцов, м,

V - скорость

вращения вальцов, м/с,

- величина рабочего зазора между вальцами,

м

(рекомендуется: при крупном размоле

0,6-0,8 мм,

при среднем - 0,4-0,5, при мелком - 0,2-0,3); L -

длина вальцов, м,

V - скорость

вращения вальцов, м/с,

![]() - плотность

материала до измельчения, кг/м3,

- плотность

материала до измельчения, кг/м3,

![]() - коэффициент объемного заполнения

рабочей щели, равный 0,1-0,2.

- коэффициент объемного заполнения

рабочей щели, равный 0,1-0,2.

При определении производительности пары рифленых вальцов, вращающихся с различной окружной скоростью, дополнительно учитывается заполнение зерном впадин между рифлями, и в расчет принимается средняя скорость зерна в зоне измельчения, т. е. формула для расчета производительности примет вид:

![]()

где h - высота рифлей, м; Vб - скорость быстровращающегося вальца, как правило, равная 5,5-6 м/с, VМ - скорость медленно вращающегося вальца, м/с.

Эта скорость определяется из следующего соотношения скоростей парноработающих вальцов:

![]() (6)

(6)

которое обычно

принимают i

= 1,5![]() 3,0.

3,0.

Мощность, потребная на привод вальцовых плющилок и зернодробилок, расходуется в основном непосредственно на раздавливание или дробление материала, на трение частиц материала друг о друга и вальцы, на трение в цапфах и на потери в передаточном механизме. Ориентировочно, исходя из опыта эксплуатации зернодробилок, H. Г. Соминич [8] считает, что на каждые 100 мм длины пары вальцов требуется 1,1-1,5 кВт.