Министерство образования и науки РФ

ГОУ ВПО «Ижевский Государственный Технический Университет»

Кафедра «ПММ»

Курсовая работа по курсу

«Теория обработки конструкционных материалов»

Вариант 7-1

Работу выполнил:

студент гр.632 Кортелева М.И.

Работу проверил:

преподаватель Кугультинов С.Д.

Ижевск

2010

Содержание:

Задание.

Введение.

Анализ возможных методов обработки.

Выбор маршрута обработки поверхностей.

Выбор оборудования.

Выбор инструмента.

Пути повышения стойкости режущего инструмента

Заключение.

Список используемой литературы.

Введение.

Обработка металлов режущими инструментами на станках в современном машиностроительном производстве занимает одно из главных мест в технологическом процессе изготовления изделий. Работа таких инструментов основана на использовании режущего клина. Клин, состоящий из двух поверхностей, сходящихся в острую кромку, может перемещаться относительно обрабатываемого куска металла – заготовки так, что одна поверхность клина будет давить на заготовку, а кромка разделять заготовку на две равные части, меньшая из которых будет деформироваться, превращаясь в стружку. Такой процесс называется резаньем.

В последнее время широко используют экономичные методы получения заготовок, что приводит к значительному уменьшению объема работ, связанных со снятием стружки (точное литье, точная штамповка, холодная высадка и др.). но в настоящее время большинство деталей машин получают окончательную форму и размеры обработкой резаньем на металлорежущих станках. Только эта обработка удовлетворяет возрастающие требования к точности размеров в тщательности отделки поверхностей.

Обработка резаньем определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Несмотря на то что методы получения заготовок и обработки их на металлорежущих станках беспрерывно совершенствуется, трудоемкость станочных работ в 80 – годы составляла наибольшую часть, достигая 30 – 50 % общей трудоемкости изготовления машин.

Режущие свойства инструмента зависят прежде всего от качества материала режущего клина. Сначала использовались для этого углеродистые стали, затем появились быстрорежущая сталь, твердые сплавы и минералокерамика. С применением новых материалов для инструмента повышалась скорость резания (с 0,4 м/с для быстрорежущей стали до 3,3 м/с для минералокерамики) В последние десятилетия применяются лезвийные инструменты из синтетического материала на базе кубического нитрида бора и других материалов.

Для успешного использования различных способов механической обработки при решении практических задач будущие инженеры должны обладать комплексом знаний по основным вопросам теории резания, методов обработки материалов резанием, проектирования режущих инструментов. Курсовая работа, выполняемая для закрепления и углубления знаний, полученных в результате изучения курса "Теория обработки конструкционных материалов", является важным этапом приобретении студентами навыков самостоятельного и творческого решения комплекса инженерных задач, связанных с технологическими процессами механической обработки деталей машин.

Основными задачами курсовой работы являются следующие:

освоение методики выбора режимов обработки отдельных поверхностей деталей машин;

освоение методик выбора режимов обработки;

освоение методики по выбору элементов режима резания;

освоение методик проектирования режущих инструментов;

развитие навыков работы с научно-технической литературой.

Материал заготовки ЭП65 (лом и отходы жаропрочных сталей, легированных хромом, никелем, молибденом, вольфрамом и ванадием).

и химическим составом:

Ni=0,4-2,6%, Cr=10,5-15,5%,Mo=0,3-0,7%, V=0.1-0.7%, W=0.7-2.2%

1 |

Точение

|

1.Универсальность (грубая и чистовая обработка) 2.Широкое применение |

1.Необходимость дробления стружки при обработке пластичных материалов 2.Невысокая стойкость инструмента |

Ra=2.5 Квалитет 6-8 Применение возможно |

2 |

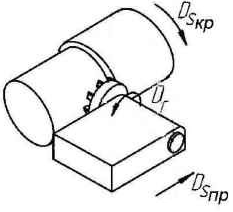

Точение круглыми резцами

|

1.Повышается стойкость инструмента. 2.Улучшается охлаждение инструмента. 3.Улучшается шероховатость. 4.Создаются остаточные поверхностные напряжения. |

1.Усложнение инструмента. 2.Ухудшение точности обработки из-за усиления вибраций. 3.Сложность переточки и изготовления инструмента. |

Применение нецелесообразно Ra=1.25 Квалитет 6-8

|

3 |

Точение с нагревом

|

1.Уменьшение силы резания. 2.Ликвидация выкрашивания режущей кромки |

1.Ухудшение условий обработки. 2.Неуправляемая точность обработки. 3.Увеличенный износ инструмента |

Применение нецелесообразно |

4 |

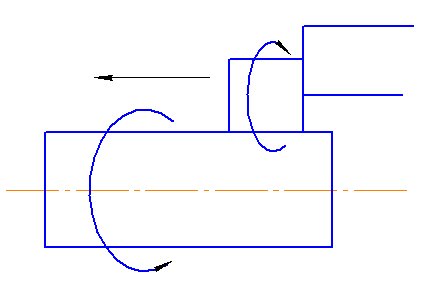

Точение с опережающими пластическими деформациями

|

1.Ролик выполняет функцию люнета. 2.Улучшение условий стружкообразования. 3.Повышение стойкости инструмента и производительности обработки. 4.Улучшение эксплуатационных характеристик обрабатываемой детали.

|

1.Резец идет по упрочненному слою. 2.Высокая квалификация рабочих. 3.Невозможность обработки ступенчатых деталей. |

Применение нецелесообразно Ra=2.5 Квалитет 6-8

|

5 |

Точение с низкочастотными вибрациями |

1.Возможность регулирования длины стружки. 2.Охлаждение резца при выходе из зоны обработки. 3.Отсутствие у режущих кромок уступов и лунок для стружкодробления. |

1.Переменные нагрузки на режущую кромку инструмента. 2.Ухудшение шероховатости. 3.Снижение долговечности отдельных узлов станка. 4.Необходимость высококвалифицированных рабочих. |

Ra=2.5 Квалитет 6-8 Применение возможно. |

6 |

ПРОТЯГИВАНИЕ: Поступательное движение

протяжки и вращательное движение

детали |

1.Обеспечение высокой точности и чистоты поверхности 2.Возможность осуществления за 1 ход комбинированной обработки |

1.Низкие скорости резания |

Квалитет 7-9 Ra=0,63 Применение нецелесообразно |

7 |

ПРОТЯГИВАНИЕ: Вращательное движение

протяжки и вращательное движение

детали |

1.Обеспечение высокой точности и чистоты поверхности 2.Возможность осуществления за 1 ход комбинированной обработки |

1.Низкие скорости резания |

Квалитет 7-9 Ra=0,63 Применение нецелесообразно |

8 |

Наружное круглое шлифование

|

1.Не требует специальной наладки. Равномерный износ круга. |

1.Для обработки длинных деталей требуется дополнительная опора |

Точность 6 квалитет, Ra=1,25… 0,32 Применение возможно

|

9 |

Полирование

|

Получение высокоточной и высококачественной поверхности |

Процесс не производителен. Процесс требует дополнительной чистовой обработки поверхности не ниже Ra=0,32мкм |

Применение возможно Ra=0,16-0,010мкм Квалитет 4-5 |

10 |

Электрохимическая обработка

|

Высокая чистота поверхности Допускает изменение режимов в процессе обработки от самых грубых до самых чистых в одну операцию. Обработка материалов с любыми физико-химическими свойствами. |

Низкая производительность Сложность изготовления инструмента и приспособлений, их высокая стоимость |

Ra=0,16-1,25 Применение нецелесообразно. |

11 |

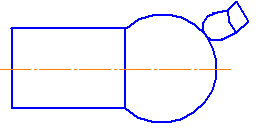

фрезерование вращающейся заготовки ( ротационное фрезерование)

|

1.Обеспечение высокой точности и чистоты поверхности 2. Форма и размеры получаемой поверхности может быть чрезвычайно сложной |

|

Экономическая точность обработки при фрезеровании 9-14 квалитеты. Шероховатость Rz=80 - Rz=10. В ряде случаев точность может достигать 7 квалитета, при шероховатости Rz=5. |

12 |

Точение фасонной поверхности

|

Получение высокоточной и высококачественной поверхности |

Процесс не производительный, сложность в изготовлении резца. |

Точность на станках нормального класса точности - 7-14 квал. Поверхностей обычно находится в пределах Rz 80- Rz5., при применении алмазного инструмента может быть получена шероховатостьпверхности до Ra-0,05мкмитет. |

13 |

Накатное полирование(однороликовое)

|

Возможность получения любого профиля поверхности. Низкие силы резания. Отсутствует нагрев детали и обрабатываемой поверхности. Высокая точность обработки. Высокая чистота поверхности. |

Быстрый износ инструмента. Оптимальная толщина обрабатываемой детали 2-3 мм. Максимальная 30 мм. Требуется высокая квалификация рабочих. Сложности при обработке титановых сплавов. Дорогой метод. |

Квалитет 8-10 Ra=0,32-1,25 Применение невозможно |

14 |

Накатное полирование (гидростатическое)

|

Возможность получения любого профиля поверхности. Низкие силы резания. Отсутствует нагрев детали и обрабатываемой поверхности. Высокая точность обработки. Высокая чистота поверхности. |

Быстрый износ инструмента. Оптимальная толщина обрабатываемой детали 2-3 мм. Максимальная 30 мм. Требуется высокая квалификация рабочих. Сложности при обработке титановых сплавов. Дорогой метод. |

Квалитет 8-10 Ra=0,32-1,25 Применение невозможно |

15 |

Суперфиниш

|

Малые давления брусков,интенсивная работа в начале обработки |

Величина получаемой шероховатости сильно зависит от шероховатости до отделки |

Квалитет 11-14 Ra=0,16-0,010мкм Применение невозможно |

16 |

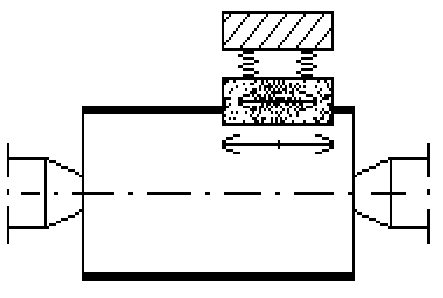

Бесцентровое круглое шлифование методом поперечной подачи

|

Уменьшение припуска и большая ширина шлифовального круга, большая производительность. |

Дя обработки длинных деталей требуется дополнительная опора |

Применение возможно Ra=0,16-0,010мкм Квалитет 4-5 |

17 |

Алмазное выглаживание

|

Требуемая ой чистота поверхности, применение СОЖ |

Предварительная подготовка поверхности -чистовое точение. |

Квалитет 8-10 Ra=0,32-1,25 Применение возможно |