- •В химическом производстве. План лекции

- •1.Введение. 2.Химическое производство

- •3.Иерархическая организация процессов в химическом производстве. 3.Классификации и категории эффективности химических производств.

- •Эффективности химических производств План лекции

- •План лекции

- •1.Сырье

- •2. Классификация химического сырья

- •3. Подготовка химического сырья к переработке

- •Классификация химического сырья

- •План лекции

- •Виды использования вторичных энергетических ресурсов

- •План лекции

- •Виды типовых технологических операторов хтс

- •Классификация и условные изображения типовых технологических операторов хтс

- •Понятие идентификации хтс план лекции

- •Понятия анализа, оптимизации и синтеза хтс

- •Лекция 7 Эксергетический баланс. Классификация химических реакторов план лекции

- •Классификация химических реакторов

- •Для реализации нулевого порядка из уравнения получают

- •Уравнение материального баланса для рис-н

- •Лекция 5

- •Реактор идеального вытеснения (рив)

- •Сравнение эффективности проточных реакторов идеального смешения и идеальног вытеснения

- •Модели реакторов с неидеалной структурой потоков

- •Скорость простой необратимой реакции n-го порядка

- •Сравнение эффективности хтп при использовании

- •Модели реакторов с неидеалной структурой потоков

- •Реакторы с различным тепловым режимом

- •Лекция 6

- •Тепловая устойчивость химических реакторов

- •Лекция 7

- •1.Гетерогенные некаталитические процессы

- •2.Лимитирующая стадия. Способы определения лимитирующей стадии

- •3.Кинетические модели системы газ - твердое вещество

- •Кинетические модели гетерогенных процессов в системе «газ- твердое вещество».

- •Внешняя диффузия. В результате протекания химической реакции

- •Константа скорости гетерогенного процесса. Лимитирующая стадия

- •Лекция 8

- •1.Лимитирующая стадия – внутренняя диффузия (газ- твердое)

- •2.Способы определения лимитирующей стадии

- •3.Гетерогенные процессы «газ- жидкость»

- •Гетерогенные процессы «газ—жидкость»

- •Массопередача между газом и жидкостью

- •Кинетические модели газожидкостных реакций

- •Лекция 9

- •1.Общие представления о катализе

- •2.Технологические характеристики твердых катализаторов

- •3.Стадийность гетерогенно каталитических процессов

- •Технологические характеристики твердых катализаторов

- •Лекция 10

- •Промышленные химико-технологические процессы

- •Классификация сточных вод

- •Лекция 11

- •1.Технология связанного азота

- •2.Синтез аммиака

- •Лекция 12

- •1.Технология азотной кислоты

- •Лекция 14

- •1.Производство метанола

- •2.Синтез этанола

- •Синтез этанола

- •План лекции

- •Производство бутадиена-1,3 дегидрированием н-бутана

- •Производство фенола кумольным методом

Лекция 11

ПЛАН ЛЕКЦИИ

1.Технология связанного азота

2.Синтез аммиака

•В промышленности азот необходим для производства:

• азотных удобрений,

• красителей,

•пластических масс,

•химических волокон,

• взрывчатых веществ, порохов

• Природных соединений азота чрезвычайно мало, практически единственным источником азота на Земле является воздух, содержащий 74% этого элемента.

•Методы фиксации атмосферного азота:

•Соединение азота с кислородом при высокой температуре в пламени электричесой дуги.

•Химическое взаимодействие азота и кислорода - это двусторонняя эндотермическая реакция, протекающая без изменения объема:

![]()

Реакция начинается при температуре -3000 °С, однако выход достигает только нескольких процентов. Широкого распространения он не получил, но в настоящее время возрождается на основе использования плазменных процессов.

Цианамидный метод. Аммиак получают азотированием карбида кальция при 1000 °С:

![]()

а затем

![]()

•Контактный метод. Синтез аммиака из элементов с применением катализатора:

![]()

СИНТЕЗ АММИАКА

•В промышленности синтетический аммиак получают:

• при низком давлении (10 - 15 МПа),

•среднем (30 МПа)

•высоком (100 МПа).

•

•Оптимальный метод синтеза выбирают с учетом физико-химических свойств системы, в основе которой лежат химическая реакция азота и водорода, свойства сырья и получаемого продукта

•

•Синтез аммиака возможен каталитическим способом, при температуре зажигания катализатора (420 - 500 °С) и устойчивой работе катализатора.

•Химико-технологическая система получения аммиака включает несколько химико-технологических процессов:

•получение синтез-газа эквивалентной смеси из природного газа и водяного пара,

•при обработке части парафиновых продуктов водяным паром, а затем другой части - кислородом воздуха, чтобы привлечь азот воздуха к участию в синтез-газе

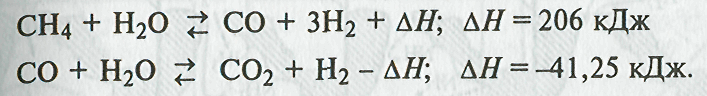

•Химические превращения при получении синтез-газа:

•суммарное уравнение химического взаимодействия при обработке природного газа водяным паром:

![]()

Находящаяся в природном газе часть углеводородов С2 - С4 взаимодействует по общей схеме:

Взаимодействие природного газа с кислородом воздуха происходит по уравнению

![]()

и реализуется на втором этапе конверсии природного газа в синтез-газ при получении аммиака

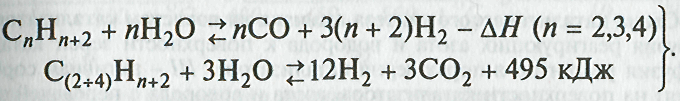

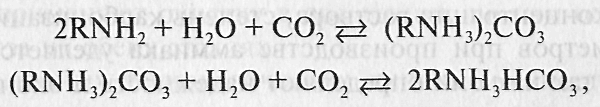

•В связи с тем что содержание в природном газе тяжелых меркаптанов, сульфидов и дисульфидов в несколько раз превышает допустимое содержание серы в современных высокопроизводительных агрегатах синтеза аммиака применяют двухстадийную сероочистку.

На первой стадии сераорганические соединения гидрируются с использованием алюмокобальтмолибденового или алюмоникельмолибденового катализатора при температуре 350—400 оС и давлении 2-4 МПа. При гидрировании протекают следующие реакции:

•На второй стадии образовавшийся сероводород при температуре 390- 410 0С поглощается сорбентом на основе оксида цинка .

![]()

При температуре от 200 до 500 °С реакция необратима и можно обеспечить высокую степень очистки газа

Катализаторы конверсии метана.

В промышленных условиях процесс ведут в присутствии катализаторов, которые позволяют не только значительно ускорить реакции конверсии, но и при соответствующем избытке окислителей исключить протекание реакции СН4 С + 2Н2.

Наибольшей каталитической активностью в данном процессе обладают никелевые катализаторы на носителе — глиноземе (Аl2О3).

Никелевые катализаторы процесса конверсии метана выпускают в виде таблетированных и экструдированных колец Рашига.

Так, катализатор марки ГИАП-16 имеет следующий состав: 25% Ni0. 57% Аl2О3, 10% СаО, 8% МgО.

•Срок службы катализаторов конверсии при правильной эксплуатации достигает трех лет и более. Их активность снижается при действии различных каталитических ядов.

•Никелевые катализаторы наиболее чувствительны к действию сернистых соединений. Отравление происходит вследствие образования на поверхности катализатора сульфидов никеля, совершенно неактивных к реакции конверсии метана и его гомологов.

•Отравленный серой катализатор удается почти полностью регенерировать в определенных температурных условиях при подаче в реактор чистого газа. Активность зауглероженного катализатора можно восстановить, обрабатывая его водяным паром.

•В отходящих газах имеются оксиды азота, количество которых в значительной степени зависит от соотношения воздуха и природного газа, а также от объема добавляемых к природному газу танковых и продувочных газов, содержащих аммиак, в определенных условиях превращающийся в оксиды азота

•Отходящие газы аммиачного производства очищают по методу каталитического восстановления при умеренных температурах.

•Восстановителем служит аммиак, с помощью которого происходит восстановление оксидов азота до элементарного азота по следующим реакциям:

•Восстановление проводят при избыточном содержании аммиака для обеспечения высоких степеней превращения оксидов.

• Для процесса очистки используют алюмованадиевый и алюмомарганцевованадиевый катализаторы,

срок службы которых примерно 5 лет. Необходимо достаточно точно регулировать температуру процесса (180— 320 °С)

•Синтез аммиака - циклический процесс, позволяющий возвращать непрореагировавшую азотоводородную смесь в производство после выделения из нее образовавшегося аммиака

•Большие объемные скорости, соблюдение оптимального температурного режима, применение азотоводородной смеси высокой степени чистоты и активных пористых катализаторов обеспечивают большую производительность установки по получению аммиака

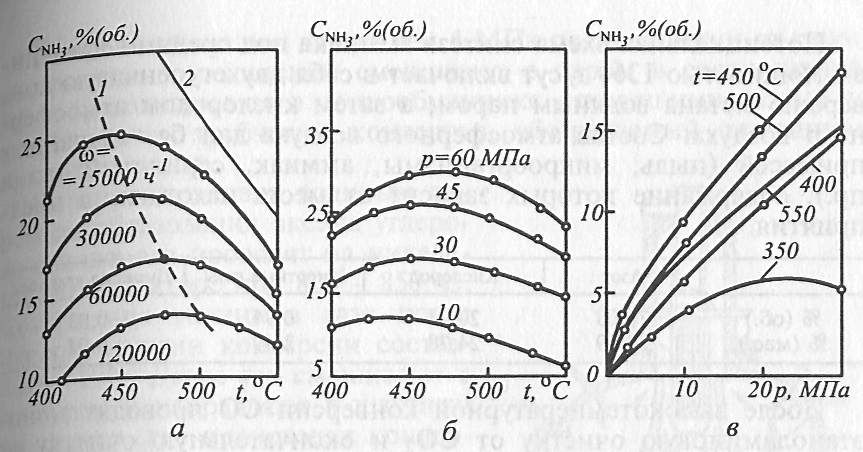

Зависимость содержания аммиака от температуры:

а - при разных объемных скоростях (Р = 30 МПа); б - при разных давлениях (объемная скорость 30000 ч'1); в - от давления при разных температурах (объемная скорость 30000 ч"1)

•Катализаторы синтеза аммиака

•Высокую каталитическую активность в процессе синтеза аммиака проявляют металлы VI, VII и VIII групп периодической системы. Наибольшей активностью обладают Fе, Ru, Re, Оs.

•В промышленности нашли применение

железные катализаторы, получаемые сплавлением оксидов железа с активаторами (промоторами) и последующим восстановлением оксидов железа.

В качестве активаторов применяют оксиды кислотного и амфотерного характера — Аl2О3, SiO2, TiO2 и др., а также оксиды щелочных и щелочно-земельных металлов — К20, Nа2О, СаО, МgО и др.

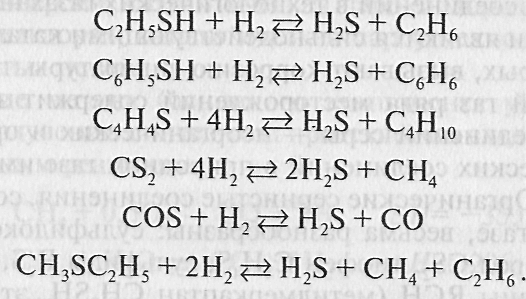

•Процесс восстановления катализатора можно описать суммарным уравнением

![]()

•В современном агрегате синтез аммиака ведут при температуре 420 - 500 °С и давлении 32 МПа; объемная скорость 25 103 ч -1;

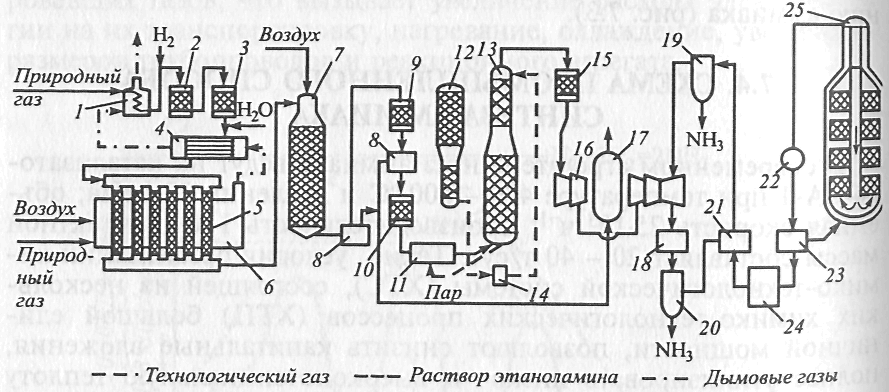

•схема синтеза аммиака под средним давлением включает в себя двухступенчатую конверсию метана водяным паром, а затем кислородом атмосферного воздуха

После высокотемпературной конверсии СО проводят моноэтаноламиновую очистку от СО2 и окончательную очистку от СО и СО2 каталитическим гидрированием (метанированием).

Далее идет синтез аммиака, его отделение от синтез-газа, для снижения содержания инертных примесей и метана в синтез-газе до 14 - 18%.

Синтез-газ после первичной конверсии подвергают продувке. Из продувочных газов выделяют аммиак, а продувочные газы в смеси с танковыми направляют на сжигание в блок конверсии метана. Схема движения потоков в ХТС синтеза аммиака представлена на рис.

•Природный газ под давлением 4 МПа после очистки от серосодержащих соединений смешивают с паром в соотношении 3,7 : 1, подогревают в теплообменнике отходящими газами и направляют в трубчатый конвертор, обогреваемый сжиганием природного газа.

•Конверсию метана водяным паром до образования оксида углерода и водорода проводят на никелевом катализаторе при 800 - 850 °С

•Далее происходит конверсия метана кислородом воздуха при 900 - 1000 °С и соотношении воздух : газ = 0,8 : 1.

• Из шахтного конвертора газ поступает в котел-утилизатор, где получают пар высоких параметров (10 МПа и 480 °С), направляемый в турбины центробежных компрессора и насоса высокого давления.

• Из котла-утилизатора синтез-газ поступает на двухступенчатую конверсию оксида углерода - сначала в конверторе первой ступени на среднетем-пературном железохромовом катализаторе при температуре 430 -470 °С, а затем в конверторе второй ступени на низкотемпературном цинкхромомедном катализаторе при 200 - 260 °С.

•Между первой и второй ступенями конверсии установлен котел-утилизатор.

•скруббер, орошаемый раствором моноэтаноламина, где при 30 - 40 °С происходит очистка газа от СО2

•Содержание аммиака в оборотной азотоводородной смеси при давлении 30 МПа и температуре -5 °С составляет -2,5%.

•Основной аппарат агрегата синтеза аммиака - колонна синтеза

•Колонна представляет собой цилиндр высотой около 32 м и диаметром 2,4 м,

•Основной поток газа поступает в колонну снизу, проходит по кольцевой щели между корпусом колонны и кожухом катализаторной коробки 3 и поступает в межтрубное пространство теплообменника 6. Синтез-газ нагревается конвертированным газом до 420 - 440 °С и проходит последовательно четыре слоя катализатора, между которыми подается холодный байпасный газ. После четвертого слоя катализатора газовая смесь при 500 - 575 °С поднимается по центральной трубе 2, проходит по трубкам теплообменника 6, охлаждаясь до 320 -350 °С, и выходит из колонны.

ВЫВОДЫ

1.Промышленные технологии ситнтеза аммиака подразделяются

на процессы при низком, среднем и высоком давлениях

2.Исходным сырьем является водород, получаемый из синтез-газа,

и азот, получаемый из воздуха криогенным способом

3.Катализаторм синтеза аммиака является железо, промотированное

оксидами щелочных и щелочноземельных металлов, а также

оксидами алюминия, кремния и титана