- •Введение

- •1 Общая часть

- •1.1 Характеристика технологического процесса и конструкции мнлз - 5

- •1.2 Автоматизация процесса. Задачи управления

- •1.3 Локальная сар уровня металла в кристаллизаторе

- •2 Специальная часть

- •2.1 Анализ существующих методов контроля параметра

- •2.2 Выбор киПиА локальной сар Датчик уровня металла переносной Тип 1 (дум-м)

- •Блок усиления, фильтрации и обработки уфо-у

- •Привод стопора пс

- •Блок управления привода (уп)

- •2.3 Монтаж системы измерения параметра

- •2.4 Расчёт статической характеристики методом наименьших квадратов

- •2.5 Выбор закона регулирования и проверка системы на устойчивость

- •2.5.1 Определение динамических характеристик объекта управления

- •2.5.2 Аппроксимация моделью первого порядка

- •2.5.5 Расчёт настроек регулятора и его выбор

- •Выбор регулятора производится по прямым и по частотным показателям качества. В таблице 2.10 приведены прямые показатели качества пи-регулятора и пид-регулятора.

- •Вывод: по результатам двух сравнительных таблиц (табл. 2.10 и табл. 2.11) выбирается пид-регулятор как наилучший, который и будет использоваться при дальнейшем исследовании сар.

- •2.5.6 Изучение поведения системы при воздействии помех(f)

- •2.5.7 Изучение поведения системы при возмущении по каналу измерения (z)

- •2.5.8 Изучение поведения системы при возмущении по нагрузке (g)

- •2.5.9 Изучение поведения системы при возмущении по управляющему воздействию (V)

- •3 Организация производства

- •1.3 Профессиональные обязанности слесаря кип и а 5-ого разряда

- •3.2 Расчёт штата работающих

- •3.2 Расчёт планового фонда заработной платы работающих

- •4 Экономика производства

- •4.1 Расчёт сметной стоимости оборудования

- •4.2 Расчёт себестоимости продукции

- •4.3 Расчёт экономической эффективности

- •5 Экология и охрана труда

- •5.1 Анализ опасностей и вредностей на проектируемом объекте

- •5.2 Обеспечение безопасности труда

- •5.3 Охрана окружающей среды

- •5.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •Список используемых источников

Введение

печь металл

Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека.

Автоматизация управления производственными процессами, энергетическими системами, транспортными объектами, научно-испытательными установками и т.п. является одним из самых прогрессивных направлений в общем развитии науки и техники нашего времени.

Автоматизация широко внедряется в металлургическое производство. Уже сейчас невозможно представить себе агрегат современного металлургического завода, работающий без необходимых приборов контроля и регулирующей аппаратуры.

Внедрение автоматизации приводит к сокращению участия рабочей силы в их управлении. Благодаря автоматизации появляется возможность увеличить производительность агрегата и снизить себестоимость продукции. Труд работников, обслуживающих автоматизированные агрегаты, значительно облегчается в результате применения механизмов и регуляторов.

Уменьшение количества ручного труда позволяет работникам значительную часть времени уделять наблюдению и анализам технологического процесса, искать средства для его интенсификации, своевременно предупреждать возможности появления брака производства и возникновения аварий агрегата.

Успешное внедрение автоматики и правильная эксплуатация автоматизированного агрегата во многом зависит от того, насколько обслуживающий персонал знаком с принципом работы, установленной на агрегате системы автоматического контроля и регулирования [1].

1 Общая часть

1.1 Характеристика технологического процесса и конструкции мнлз - 5

Машина непрерывного литья заготовок предназначена для получения слитков заданного размера и формы из конструкционных и легированных сталей.

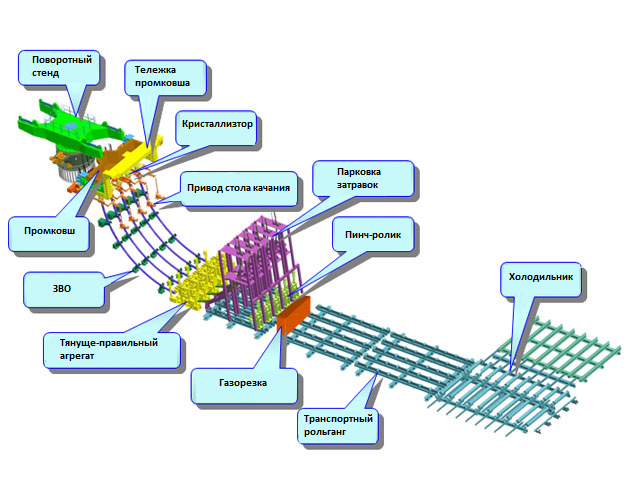

Конструкция МНЛЗ имеет вид (рисунок 1.1).

Рисунок

1.1 — Конструкция слябовой машины

непрерывного литья заготовок (МНЛЗ)

радиального типа

Рисунок

1.1 — Конструкция слябовой машины

непрерывного литья заготовок (МНЛЗ)

радиального типа

Способ непрерывной разливки металла на машинах непрерывного литья заготовок (МНЛЗ) заключается в том, что жидкий металл из разливочного ковша через промежуточный ковш непрерывно поступает в кристаллизатор. В кристаллизатор перед началом разливки вводится «затравка», являющаяся дном для первой порции металла. Затравка тянущими механизмами перемещается вниз, увлекая с собой формирующийся слиток. В кристаллизаторе затвердевает только наружная оболочка слитка, а полная кристаллизация осуществляется ниже кристаллизатора, в зоне вторичного охлаждения, за счёт форсированного охлаждения поверхности слитка. Охлаждение в этой зоне осуществляется либо подачей воды непосредственно на слиток, либо путём установки водоохлаждаемых экранов. При дальнейшем движении полностью затвердевший слиток разрезается на мерные длины газокислородными резаками, которые во время реза перемещаются вместе со слитком. Основным преимуществом разливки стали на МНЛЗ по сравнению с разливкой в изложницы является повышенный (на 6-12 %) выход годной частей слитков. При непрерывной разливке обрезается только конечная часть непрерывного слитка в самом конце разливки плавки. Эта обрезь еще больше уменьшается при разливке способом «Плавка на плавку». Вторым преимуществом можно считать возможность получения заготовок нужного сечения и формы, пригодных для прокатки на листовых и сортовых станах.

При этом отпадает необходимость в крупных обжимных станах-слябингах и блюмингах и нагревательных колодцах, требующих очень больших капитальных вложений и текущих энергозатрат. Третье преимущество заключается в возможности достаточно полной разливки в изложницы, но автоматизации оно практически не поддается.

МНЛЗ могут применяться в любом сталеплавильном производстве. В нашей стране наибольшее распространение они получили в кислородно-конвертерных цехах. По конструкции МНЛЗ для разливки стали делятся на вертикальные, радиальные и криволинейные (разрабатываются горизонтальные МНЛЗ). Вертикальные МНЛЗ имеют прямой, расположенный вертикально, кристаллизатор; слиток перемещается вертикально вниз и в конце пути (в вертикальном положении) разрезается на мерные заготовки. Разновидностью вертикальных МНЛЗ являются машины с изгибом слитка. Изгиб производится после полного затвердевания слитка, режется он, находясь в горизонтальном положении.

За последние годы в черной металлургии получили распространение радиальные и криволинейные МНЛЗ. Особенностью радиальных машин является изгиб с определенным радиусом самого кристаллизатора, формирующего изогнутый слиток. После выхода из кристаллизатора слиток попадает в жесткий направляющий канал зоны вторичного охлаждения, состоящий из роликовых секций, с охлаждением системой водяных форсунок (возможно охлаждение с помощью водоохлаждаемых экранов). В процессе кристаллизации заготовка проходит 1/4 окружности определенного радиуса. Радиус окружности рассчитывается таким образом, чтобы переход слитка в горизонтальное положение проходил после полного его затвердевания.

Особенностью криволинейных МНЛЗ является изгиб слитка с переменным радиусом и возможностью попадания жидкой фазы в горизонтальный участок. Эти машины предназначены, как правило, для отливки слябов больших размеров. Основным преимуществом над вертикальными является меньшая строительная высота и, следовательно, цехи меньшей стоимости. В работе любой МНЛЗ можно выделить три режима: гидравлический, связанный непосредственно с разливкой жидкого металла и наполнением кристаллизатора; тепловой, определяющий кристаллизацию и охлаждение непрерывного слитка; энергосиловой, характеризующий работу всех приводов и механизмов МНЛЗ.

Поддержание уровня металла в кристаллизаторе является важнейшим параметром. Т.к. при высоком уровне, металл может политься через верх кристаллизатора. При низком уровне металла, может произойти зависание корочки слитка, следовательно, прорыв жидкого металла, что крайне опасно для работников, обслуживающий агрегат, так и для самого агрегата [2].