- •Глава 1. Общие сведения о приспособлениях

- •1.1. Служебное назначение приспособлений

- •1.3. Основные принципы выбора приспособлений для единичного, серийного и массового производства.

- •1.4. Основные конструктивные элементы приспособлений.

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2.1. Поверхности и базы изготавливаемой детали

- •2.2. Базирование заготовок в приспособлениях, правила шести точек

- •2.3 Принципы базирования, определенность и неопределенность базирования

- •2.4. Особенности базирования заготовок, обрабатываемых в автоматизированном производстве

- •2.5. Погрешности базирования и методы их уменьшения

- •Лекция 3. Установочные элементы приспособления

- •3.1. Назначение, обозначение и требования, предъявляемые к установочным элементам приспособлений.

- •3.3. Основные опоры для заготовок деталей, устанавливаемых плоскими поверхностями

- •3.4. Вспомогательные опоры для заготовок деталей, устанавливаемых плоскими поверхностями.

- •Лекция 5 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

- •3.6 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

- •Лекция 6

- •Лекция 7. Делительные устройства. Последовательность конструирования станочных приспособлений

Лекция 5 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

3.6 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

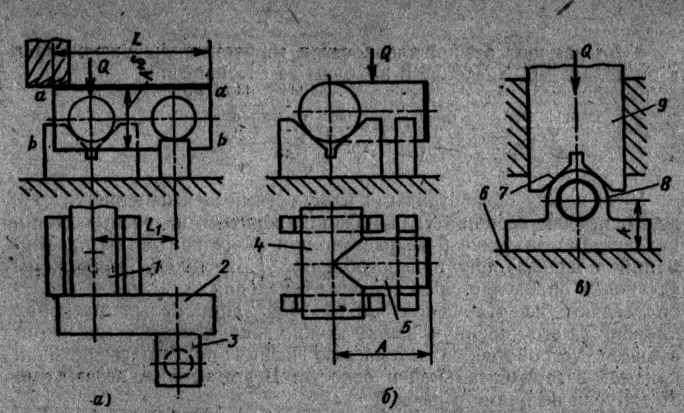

При установки различных типов заготовки в качестве технологических баз часто используют различное сочетание ее элементарных поверхностей. На рис. 3.26 показаны примеры установки специальных деталей. Жирными линиями обозначены обрабатываемые поверхности; цифрами — поверхности, используемые в качестве технологических баз; стрелками — места приложения силы зажима Q; АТ — выдерживаемые при обработке размер с допуском T. При анализе уточняют технологические и измерительные базы, их размеры и точность выполнения, схему закрепления, место приложения, направление, величину и нестабильность силы закрепления. Если технологическая и измерительная базы не совмещены, то на основе геометрических связей проводят расчет погрешностей базирования, предварительно установив размеры, точность и взаимное положение установочных элементов приспособления. После определения погрешности закрепления и погрешности, вызываемой неточностью приспособления, находят погрешность установки. При анализе схемы установки выявляются и другие варианты ее выполнения, целесообразные с точки зрения повышения точности обработки и упрощения конструкции приспособления.

Например, для схемы установки кривошипа при последовательной обработке противолежащих плоскостей щек а—а и b—b (рис. 3.26, а) производят по цилиндрической поверхности коренной шейки 1, торцовой плоскости 2 и цилиндрической поверхности мотылевой шейки 3 (плоскость b—b обрабатывают после переустановки кривошипа в аналогичное приспособление). При обработке нужно выдержать параллельность плоскостей щек в пределах допуска Т на размер А и симметричность их относительно средней плоскости детали.

При наличии допуска Т1 на диаметры коренной и мотылевой шеек их оси не занимают определенного положения по высоте. Пределы изменения положения по высоте осей шеек: коренной

,

и мотыловой

,

и мотыловой

![]() .

.

Угол

наклона осевой плоскости к горизонтальной

изменяется в пределах![]() .

Значение

находится из соотношения

.

Значение

находится из соотношения

.

.

Рис. 3.26. Схемы установки заготовок одновременно по нескольким поверхностям

Угол

между обработанными плоскостями щек

изменяется от 0 до 2

,

причем вершина угла может находиться

на разных сторонах детали. Значение

возрастает при учете контактных

деформаций и износа опор приспособления.

Пригодность этой схемы| установки

определяется выполнением условия

![]() ,

где угол

,

где угол

![]() определяют из отношения

определяют из отношения

![]() .

При малых размерах кривошипа его коренную

шейку можно закреплять в самоцентрирующем

устройстве, а мотылевую шейку поджимать

боковой призмой в горизонтальной

плоскости. В этом случае независимо от

допуска на диаметр шеек

.

При малых размерах кривошипа его коренную

шейку можно закреплять в самоцентрирующем

устройстве, а мотылевую шейку поджимать

боковой призмой в горизонтальной

плоскости. В этом случае независимо от

допуска на диаметр шеек

Установка тройника (рис. 3.26, б) при подрезке торца и растачивании отверстия осуществляется по наружным цилиндрическим поверхностям 4 и 5 в призмы. Согласно схеме погрешность базирования и погрешность закрепления для размера А равны нулю, Если растачиваемое отверстие должно быть соосно внешней поверхности заготовки, то эта схема не пригодна. Величина наибольшего отклонения от сносности

Если

допустимое смещение равно

![]() то условие пригодности схемы выразится

неравенством

то условие пригодности схемы выразится

неравенством

![]() .

.

Установку заготовки подшипника (рис. 3.26, в) при растачивании отверстия производят по нижней 6 и торцовой 7 плоскостям с центровкой по наружной цилиндрической поверхности 8 призматическим зажимающим элементом 9. Эта схема позволяет точно выдержать размер А, но не обеспечивает равностенность детали в вертикальной плоскости, так как оси отверстия и внешнего контура могут не совпадать. Требование равностенности удовлетворяется базированием детали по внешней цилиндрической поверхности. При растачивании с последующей обработкой плоскости 6 от отверстия для выдерживания размера А.

Приведенные примеры показывают, что сочетание элементарных поверхностей (плоскостей, наружных и внутренних цилиндрических, сферических и других поверхностей), используемых в качестве технологических баз, может быть различным. Количество этих сочетаний, т. е. число возможных частных установочных схем, весьма велико. В каждом случае необходим анализ соответствия принятой схемы установки заданным требованиям точности обработки.