- •Глава 1. Общие сведения о приспособлениях

- •1.1. Служебное назначение приспособлений

- •1.3. Основные принципы выбора приспособлений для единичного, серийного и массового производства.

- •1.4. Основные конструктивные элементы приспособлений.

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2.1. Поверхности и базы изготавливаемой детали

- •2.2. Базирование заготовок в приспособлениях, правила шести точек

- •2.3 Принципы базирования, определенность и неопределенность базирования

- •2.4. Особенности базирования заготовок, обрабатываемых в автоматизированном производстве

- •2.5. Погрешности базирования и методы их уменьшения

- •Лекция 3. Установочные элементы приспособления

- •3.1. Назначение, обозначение и требования, предъявляемые к установочным элементам приспособлений.

- •3.3. Основные опоры для заготовок деталей, устанавливаемых плоскими поверхностями

- •3.4. Вспомогательные опоры для заготовок деталей, устанавливаемых плоскими поверхностями.

- •Лекция 5 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

- •3.6 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

- •Лекция 6

- •Лекция 7. Делительные устройства. Последовательность конструирования станочных приспособлений

3.3. Основные опоры для заготовок деталей, устанавливаемых плоскими поверхностями

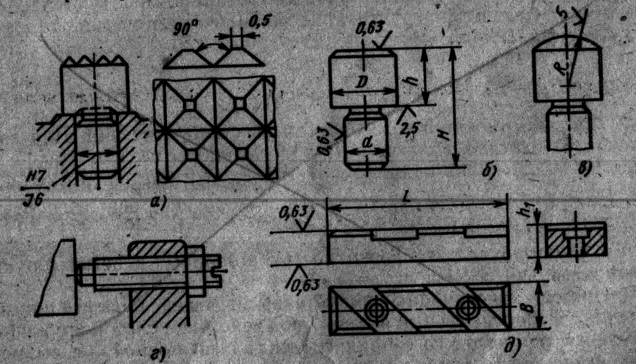

Для установки деталей плоскими поверхностями в приспособлениях чаще используют цилиндрические (рис. 3.9, а, б, в,) и пластинчатые опоры. Цилиндрические опоры называют штырями, а пластинчатые – пластинками (рис. 3.9, д).

Рис. 3.9. Опоры для установки на плоские поверхности

Штыри

применяют с гладкой плоской или насеченной

и сферическими головками. Штыри с гладкой

головкой предназначены для деталей с

обработанными установочными плоскостями,

с насеченной и сферической – для деталей

с необработанными плоскостями. Штыри

со сферической головкой, как более

изнашивающиеся, применяются в случаях

особой необходимости, например при

установке узких заготовок необработанной

поверхностью, чтобы получить максимальное

расстояние между опорными точками.

Штыри насеченной головкой применяется

для установки заготовок по необработанными

боковым поверхностям вследствие того,

что они обеспечивают более устойчивое

положение обрабатываемой детали и

поэтому в некоторых случаях позволяют

затрачивать меньше сил для ее закрепления.

При использовании таких опор в качестве

горизонтальных следует учитывать

трудность очистки их от стружки. Отверстия

под штыри в корпусе приспособления

выполняют сквозными, сопряжение штырей

с отверстиями- по посадке

![]() или

или

![]() .

Опорные площадки в корпусе под головки

штырей должны слегка выступать, их

обрабатывают с одного рабочего хода.

При частой смене изношенных штырей их

устанавливают в переходную стальную

каленую втулку по посадкам

.

Опорные площадки в корпусе под головки

штырей должны слегка выступать, их

обрабатывают с одного рабочего хода.

При частой смене изношенных штырей их

устанавливают в переходную стальную

каленую втулку по посадкам

![]() или

,

а втулка в корпус приспособления по

посадке

или

.

или

,

а втулка в корпус приспособления по

посадке

или

.

Для

обеспечения требуемой точности стержня

штыря под его головкой делается выточка

(канавка) шириной b=0,8

– 2,5 мм с углублениями h=0,25

–0,5 мм. Для облегчения передвижения

обрабатываемой детали по штырям с

плоской головкой и для безопасного

удаления стружки на головке штырей

делают фаску под углом

![]() .

Такая же фаска должна быть на нижнем

торце, чтобы облегчить посадку его в

отверстие корпуса.

.

Такая же фаска должна быть на нижнем

торце, чтобы облегчить посадку его в

отверстие корпуса.

Пластинка закрепляется на корпусе приспособления двумя или тремя винтами Мб, М8, М10 или MI2 в зависимости от размера поперечного сечения ее. Для облегчения передвижения обрабатываемой детали, а также для безопасной очистки приспособлении от стружки вручную на рабочей поверхности пластины делают фаску под углом .

Головки винтов, крепящих пластину, обычно утопают на 1-2 мм относительно рабочей плоскости пластины, образуя углубления, в которых, так же как и в промежутках между головками и отверстиями для них, скопляется мелкая стружка. Это создает трудности при очистке приспособления. Поэтому такие пластины целесообразно применять только в качестве вертикальных или верхних опор. Эти пластины можно использовать также в качестве предварительных горизонтальных направляющих для загрузки обрабатываемых деталей в приспособление.

Стремление получить наиболее компактную конструкцию привело к созданию пластин с косыми углублениями для отверстий под винты. Косое расположение пазов позволяет непрерывно направлять обрабатываемую деталь при перемещении ее по пластинам (если такое перемещение необходимо) и способствует более эффективной очистке установочной поверхности детали.

Установочные детали укрепляются на узких выступах корпуса приспособления, чем обеспечивается легкость и удобство очистки их от стружки, так как между этими выступами накапливающаяся стружка не мешает правильной установке детали и может быть удалена не после обработки каждой детали. Смещение пластин при сборке приспособления за счет зазора между крепежными винтами и отверстиями для них не влияет на положение поставленной на пластины обрабатываемой заготовки. Однако в случаях, когда силы, действующие на заготовку создают такую угрозу в процессе обработки, пластины изготовляют с усиленным поперечным сечением и пригоняют без зазора в пазы корпуса приспособления.

Площадки на корпусе приспособления для пластин (как и для штырей) целесообразно шлифовать или, в крайнем случае, шабрить, что позволяет дольше сохранить одинаковый уровень установочных поверхностей всех опор.

Если на установочной поверхности обрабатываемой детали имеется припуск, который удаляется при выполнении последующих операций и который для различных партий деталей может быть неодинаковым, или форма установочной поверхности деталей может оказаться также неодинаковой, то применяются, так называемые, регулируемые опоры (рис. 3.9, г) также стандартизованные.

Регулируемыми часто делают боковые опоры. Регулируется одна опора в любой установочной плоскости. Однако в мелкосерийном производстве, где производится обработка деталей разных размеров при использовании одного и того же приспособления, иногда делают все опоры регулируемыми. Регулирование опор обычно выполняет наладчик.