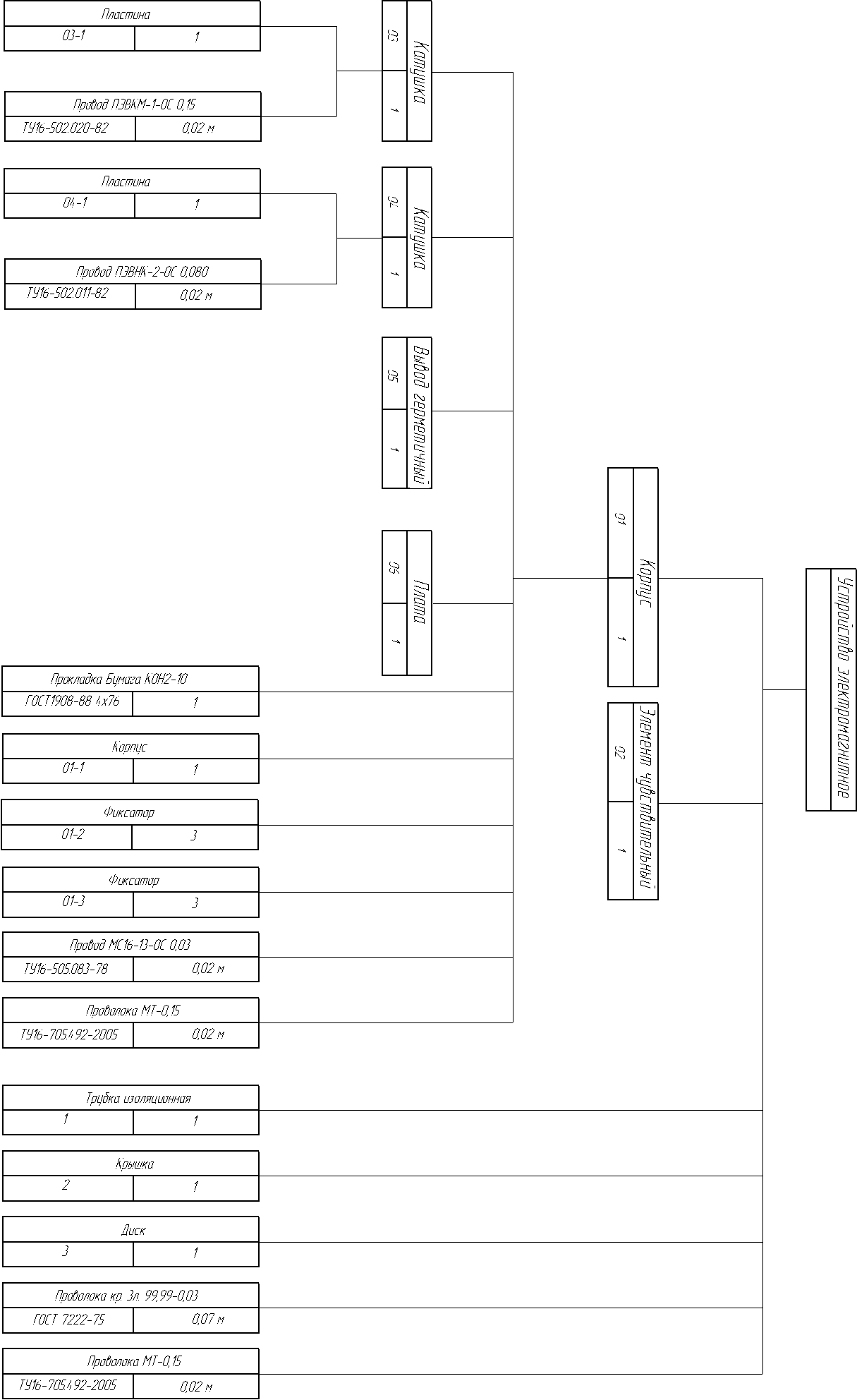

3. Схема сборочного состава.

Схема сборочного состава составлена по ступеням, соответствующим этапам сборки от деталей и материалов к сборке сборочных единиц первого, второго, третьего уровня сложности. Таким образом, на ней представлены все материалы, детали и сборочные единицы, входящие в изделие.

4. Маршрутно-операционный технологический процесс сборки

№№ опер. |

Наименование операции |

Оборудование |

005 |

Подготовительная |

|

|

1. Подготовка к выполнению сборочных работ согласно нормативным документам. Проверить внешним осмотром при увеличении 16Х отсутствие на деталях механических повреждений, заусенцев, острых кромок и других инородных частиц. Проверить наличие сопроводительной документации на детали и узлы поступающие на сборку. |

Микроскоп 16Х |

010 |

Паяльная |

|

|

1.Обезжирить гермовывод и посадочное место под гермовывод в корпусе батистом, смоченным спирто-нефрасовой смесью. 2. Установить гермовывод в посадочное место корпуса. 3. Нанести в места пайки гермовывода с корпусом флюс с помощью кисти. 4. Произвести пайку гермовывода припоем ПОС-61. 5. Промыть корпус последовательно в двух ваннах дистилированной водой при комнатной температуре с помощью кисти. 6. Просушить корпус в термошкафу при температуре 500 С в течение 20 мин. |

Одноканальная станция WD-1, паяльник WMP, сменные наконечники к паяльнику: NTB, NTC; микроскоп OPTIKA SZM-4; Ванна; Кисть

|

015 |

Испытательная |

|

|

1. Проверить корпус на герметичность. |

Приспособление для проверки герметичности |

020 |

Слесарно-сборочная |

|

|

1.Намотать проволоку на оправку . 2.Пропитать обмотку лаком УР-231. 3.Сушить лак УР-231 при температуре (60±6)°С в течение 8 ч ± 30 минут. 4.Клеить катушку на пластину. 5.Распаять катушку на гермовывод. 6.Проверить сопротивление катушки. |

Обмотка; Намоточный станок; термошкаф типа “SNOL“ |

025 |

Монтажная |

|

|

1.Установить катушку поз.2 на приспособление для монтажа. 2. Подпаять два проводника поз.11 длиной по 10мм припоем ПОС-61 с флюсом ФКСп. 3. Промыть места пайки батистом, смоченным спирто-нефрасовой смесью (1:1) и просушить при t=(15…35)oC в течение 15…20 мин. 4. Контроль ОТК |

|

030 |

Контрольная |

|

|

1. Проверить сопротивление изоляции катушки относительно корпуса. |

Подставка, Е6-13А тераомметр |

035 |

Лакировочная |

|

|

1. Приготовить лак УР-231. 2.Нанести слой лака УР-231 с помощью кисти на поверхность “E“ корпуса. 3.Сушить лак УР-231 при температуре (60±6)°С в течение 8 ч ± 30 минут 4.Контроль ОТК. |

Подставка, кисть, термошкаф типа “SNOL“ |

040 |

Технохимическая |

|

|

1. Нанести клей БФ-4 на наружный диаметр катушки поз.2 кистью 2. Обернуть катушку прокладкой поз.6 и разгладить пальцами прокладку, выдавливая излишки клея. Натеки клея снимать салфеткой, смоченной спиртом и отжатой. 3. Сушить клей БФ-4 при t=(15…35)oC в течение 24 часов. 4. Контроль ОТК. 5. Приготовить клей состав СК-25БН 6. Нанести клей СК-25БН на сопрягаемые поверхности корпуса поз.7 и катушки поз.2 7. Соединить склеиваемые детали согласно чертежу (центральная проекция). При установке катушки в корпус обратить внимание на то, чтобы прокладка не сдвигалась и не сминалась. Катушка поз.2 может выступать над поверхностью Ж не более, чем на 0,35 мм. 8. Нарезать фторопластовые трубки с внутренним Ø0,5 и надеть их на крайние выводы Вывода герметичного. 9. Произвести полимеризацию клея СК-25БН, выдержав сборку при температуре (80±6)°С в течение 4 часов. 10. Контроль ОТК. 11. Обезжирить склеиваемые поверхности платы поз.4 и корпуса поз.7 с помощью салфетки, смоченной спирто-нефрасовой смесью (9:1) и отжатой. Сушить 15…20 мин при температуре (15…35)0С . 12. Нанести клей СК-25БН на склеиваемые поверхности деталей поз.7 и 4. 13. Установить плату поз.4 в корпус поз.7 согласно правой проекции чертежа и поджать усилием Р=0,2…0,3кг. 14. Произвести полимеризацию клея СК-25БН при температуре (80±6)°С в течение 4 часов. 15. Контроль ОТК. |

Кисть; Игла; термошкаф типа “SNOL“; Индикатор ИЧ-10; Приспос. для склеивания

|

045 |

Монтажная |

|

|

1.Заготовить три провода поз.10 L=15мм 2. Подпаять 2 проводника катушки поз.2 к выводам г/в поз.3; 3 провода к плате поз.4 и выводам г/в поз.3 припоем ПОС-61 с флюсом ФКСп. 3. Промыть места пайки кистью, смоченной спирто-нефрасовой смесью (1:1) и просушить при t=(15…35) oC в течение 15…20 мин. Пайка должна быть блестящей, гладкой, не иметь пор, раковин, непропая, остатков флюса. 4. Проверить правильность монтажа. 5. Контроль исполнителя. |

Кисть; Ванна; микроскоп OPTIKA; одноканальная паяльная станция WD-1, микропаяльник MLR21 25Вт, 24В, сменные наконечники к паяльнику: МТ4, МТ6; баллончик для флюса; |

050 |

Контрольная |

|

|

1. Проверить правильность монтажа и качество пайки. Пайка должна быть блестящей, гладкой ,без пор, раковин, непропаянных мест, остатков флюса. 2. Проверить сопротивление изоляции согл. треб п.10-11 черт. |

Подставка, тераомметр Е6-13А |

055 |

Технохимическая |

|

|

1. Обезжирить склеиваемые поверхности фиксаторов и корпуса с помощью салфетки, смоченной ацетоном и отжатой. Сушить 15…20 мин при температуре (15…35) oC. 2. Обезжирить склеиваемые поверхности фиксаторов и корпуса с помощью салфетки, смоченной спирто-нефрасовой смесью (9:1) и отжатой. Сушить 15…20 мин при температуре (15…35) oC. 3. Нанести клей СК-25 БН на поверхности, подлежащие склеиванию, катушки и корпуса, в отверстие корпуса под фиксаторы и на фиксаторы. Соединить склеиваемые детали согласно чертежу. 4. Удалить излишки клея СК-25 БН с помощью батиста, смоченного спирто-нефрасовой смесью (1:1). 5. Сушить клей СК-25БН, выдерживая сборку при температуре (80±6)°С в течение 4 часов. 6. Контроль ОТК. |

Батистовая салфетка, Ванна; Термошкаф типа “SNOL“; Подставка |

060 |

Контрольная |

|

|

1. Проверить сопротивление изоляции, согл. треб п.10-11 черт. 2. Проверить размер зазора И. |

Подставка; тераомметр Е6-13А; Стойка С-III; Инд. ИЧ-10 |

065 |

Обезгаживание |

|

|

1. Обезгазить корпус и крышку при температуре (115±5)°С в течение 8…8,5 часов. |

|

070 |

Контрольная |

|

|

1. Проверить крышку внешним осмотром на отсутствие механических повреждений. 2.Проверить отсутствие замыкания катушки на корпус, установленной на корпусе поз.2 при напряжении не более 10 вольт. 3. Проверить электрическое сопротивление между выводами 1и5; 1и6; 2и7, при этом величина сопротивления между выводами 1-5; 1-6 должно быть 3±0,5Мом, а между выводами 2-7 380±20 Ом. |

Измеритель портативный RLC АКИП-6104; Тераомметр Е6-13А |

075 |

Технохимическая |

|

|

1. Приготовить клей ВК9-Э. 2. Обезжирить ЧЭ поз.1 и корпус поз.2 с помощью салфетки, смоченной ацетоном и отжатой. Сушить 15…20 мин при температуре (15…35) °С. 3. Нанести клей ВК-9Э на сопрягаемые поверхности ЧЭ и корпуса, подлежащие склеиванию и выдержать на воздухе в течение 2…3 мин. 4. Соединить узлы поз.1,2, выполнив п.13 тт. чертежа. 5. Переустановить сборку на приспособления для склеивания и поджать ЧЭ к корпусу усилием 1±0,2 кг. 6. Сушить склеиваемые детали при температуре (15…35)0С в течение 5…6 часов. |

Батистовая салфетка, Ванна; Термошкаф типа “SNOL“; Подставка; Приспособление для сборки ЧЭ и корпуса. |

080 |

Монтажная |

|

|

1. Установить трубку на вывод корпуса согл.чертежу. 2. Нарезать 4 проволоки длиной 20мм и сложить вдвое. |

Пинцет; Ножницы |

85 |

Сварочная |

|

|

1. Произвести приварку четырёх золотых проводников к пластине согласно чертежу по подобранному режиму сварки. Сварку производить путём поджатия проводника электродом до момента прохождения сварочного импульса. |

Микроскоп Mantis; Оборудование для термокомпрессионной сварки ИТСП-2 |

90 |

Монтажная |

|

|

1. Паять 4 проводника на выводы корпуса согласно п10 тт.чертежа припоем ОС-61 с флюсом ФКСп. 2. Паять проводник поз.8 от правового вывода корпуса на контактную площадку катушки согласно п.10 тт.чертежа. 3.Паять два проводника поз.9 от выводов корпуса на контактную площадку катушки и луженую поверхность корпуса. |

Паяльная станция WD-1; Паяльник WMP; Подставка WDH-20; Насадки NT,NTGW; |

95 |

Контрольная |

|

|

1. Проверить электрическое сопротивление между выводами вывода герметичного и корпусом. 2. Проверить сопротивление изоляции между ЧЭ и корпусом. |

Измеритель портативный RLC АКИП-6104; Тераомметр Е6-13А |

100 |

Слесарно-сборочная |

|

|

1. Установить сборку корпуса с ЧЭ на подставку. 2. Заполнить паз ЧЭ клеем-герметиком ЭЛАСИЛ 11-01. 3. Произвести полимеризацию клея при температуре (15…35)0 С в течении 72 часов. 4. Обезжирить крышку и корпус с помощью салфетки, смоченной цетоном и отжатой. Сушить 15…20 мин при температуре (15…35)0С. 5. Нанести клей ВК-9Э на сопрягаемые поверхности крышки и корпуса, подлежащие склеиванию и выдержать на воздухе в течение 2…3 мин. 6. Соединить крышку и корпус. |

Подставка ; Игла; Оправка магнитная. |

105 |

Контрольная |

|

|

1. Проверить электрическое сопротивление между выводами вывода герметичного и корпусом. 2. Проверить сопротивление изоляции между ЧЭ и корпусом. |

Измеритель портативный RLC АКИП-6104; Тераомметр Е6-13А |

110 |

Слесарно-сборочная |

|

|

1. Переустановить сборку на приспособления для склеивания и поджать крышку к корпусу усилием 0,5...0,6 кг. 2.Сушить склеиваемые детали при температуре (15…35)0С в течение 5…6 часов, при этом детали загружать в термошкаф и выгружать из него при температуре не выше 500С. Время подъема температуры не менее 30 мин. |

Термошкаф типа “SNOL“; Подставка |

115 |

Контрольная |

|

|

1. Проверить электрическое сопротивление между выводами вывода герметичного и корпусом. |

Измеритель портативный RLC АКИП-6104 |

120 |

Испытательная |

|

|

1. Произвести проверку на герметичность. |

Приспособление для проверки на герметичность |

125 |

Обезгаживание |

|

|

1.Обезгазить сборку в течение (3÷3,5) часа при температуре (105÷120)0 С. |

|

130 |

Паяльная |

|

|

1.Лудить наружный диаметр и одну из плоскостей диска поз.6 припоем ПОС-61 с флюсом ФКСп. 2.Нанести на луженую поверхность три капли припоя величиной не более 0,05…0,15мм. |

Паяльная станция WD-1, паяльник WMP, подставка WDH-20, насадки NT, NTGW, пинцет, микрометр |

135 |

Наполнительная |

|

|

1. Произвести заполнение изделия гелием и герметизацию. |

|

140 |

Испытательная |

|

|

1. Произвести проверку на герметичность. 2. Произвести заполнение контейнера сухим азотом |

Приспособление для проверки на герметичность |

145 |

Испытательная |

|

|

1. Произвести термоциклирование сборки по инструкции КИ0.054.366 табл.1 при температуре минус 450 С – плюс 900 С, согласно требованиям чертежа. |

|

150 |

Контрольная |

|

|

1. Проверить электрическое сопротивление между выводами корпуса. 2. Проверить величину электрической емкости. |

Измеритель портативный RLC АКИП-6104; Прибор Е7-8 |