- •2 Методика исследования

- •2.1 Выбор и обоснование объекта исследования

- •Химический состав и механические свойства исследуемых чугунов

- •2.2 Выплавка исходного чугуна

- •2.3 Исследование влияния последовательности ввода модификатора на структуру и свойство чугуна

- •2.4 Изготовление вставок из пенополистирола для реакционных камер

- •2.5 Изготовление и заливка литейных форм

- •2.6 Отбор проб для исследования микроструктуры, твёрдости и износа металла

- •2.6 Исследование микроструктуры образцов

2.6 Отбор проб для исследования микроструктуры, твёрдости и износа металла

После изготовления цилиндрических отливок с двух противоположных сторон в нужном месте по высоте перпендикулярно продольной оси отливки производили надрез глубиной 2…3 мм, по которому отливку разбивали для исследования характера излома.

Для изучения микроструктуры с верхней и нижней частей исследуемой цилиндрической отливки вырезали образцы. Схема вырезки образцов и надреза для изучения излома представлена на рис. 2.5.

Рисунок 2.7 – Схема вырезки образцов из цилиндрических отливок для металлографических исследований

Из образцов механическим способом изготавливали микрошлифы. Процесс приготовления шлифов состоял из следующих операций: обработки на абразивном камне зернистостью 45…60 мкм для выравнивания поверхности образцов, грубой шлифовки последовательно на трех шкурках: №100, 150 и 280. Далее производили тонкую шлифовку на мелкозернистых шкурках: №40, 28, 20.

Для шлифовки образцов применяли водостойкие шкурки различной зернистости, прикрепленные к вращающемуся диску шлифовального станка. Шлифовку образцов проводили на шлифовально–полировальных станках марки 3Е881М.

После тонкой шлифовки выполнялась полировка образцов на шкурке с алмазной пастой № 5/3 и на войлоке с пастой Гои. Окончательную полировку образцов проводили на фетре с водной суспензией окиси хрома после отмучивания в течении 40 мин. По завершению полировки микрошлифы протирали этиловым спиртом.

2.6 Исследование микроструктуры образцов

Оценку литой структуры производили по характеру и цвету макроизлома, по характеру металлической матрицы и включений графита. При оценке графита определяли форму, распределение, количество и размер графитовых включений в соответствии с ГОСТ 3443 – 87. Оценку производили на не травленых микрошлифах образцов с использованием оптического микроскопа марки МИМ – 8М при увеличении 100 крат и фотографированием на цифровую камеру.

Изучение металлической матрицы проводили на «травленных» шлифах образцов с использованнием оптического микроскопа марки МИМ – 8М при увеличении 100 крат с фотографированием характерных участков шлифа под микроскопом на цифровую камеру. В качестве травителя для химического травления шлифов использовали 4% спиртовый раствор НNO3. Время травления составляло 5…20 секуд.

Для сравнительного анализа исследуемые образцы подвергались тепловому травлению, технология которого заключалась в следующем: приготовленный полированный микрошлиф, вырезанный из исследуемого образца, помещался в предварительно нагретую до 400 оС печь, выдерживался в печи в течении 30 мин, после чего извлекался из печи и охлаждался на воздухе до температуры 20 оС. При охлаждении на воздухе шлиф покрывался цветной пленкой, окрашенной разными цветами. Окраска структур после теплового травления зависит от типа фаз и их химического состава, например, цементит окрашивается в бирюзовый цвет, феррит имеет белую окраску, иногда коричневатую. Карбиды вольфрама, хрома – светлые и т.д.

Для получения увеличенного электронного изображения структуры использовали видеокамеру марки Sony DSC – W 5, которая позволяет достаточно быстро получить цифровой снимок поверхности и обработать его на компьютере. Твёрдость образцов определяли по Бринеллю на приборе типа ТШ-2. В роли индентора служил стальной шарик. Индентор вдавливаясь, вытесняет металл, и оставляет отпечаток, который характеризует значение твёрдости.

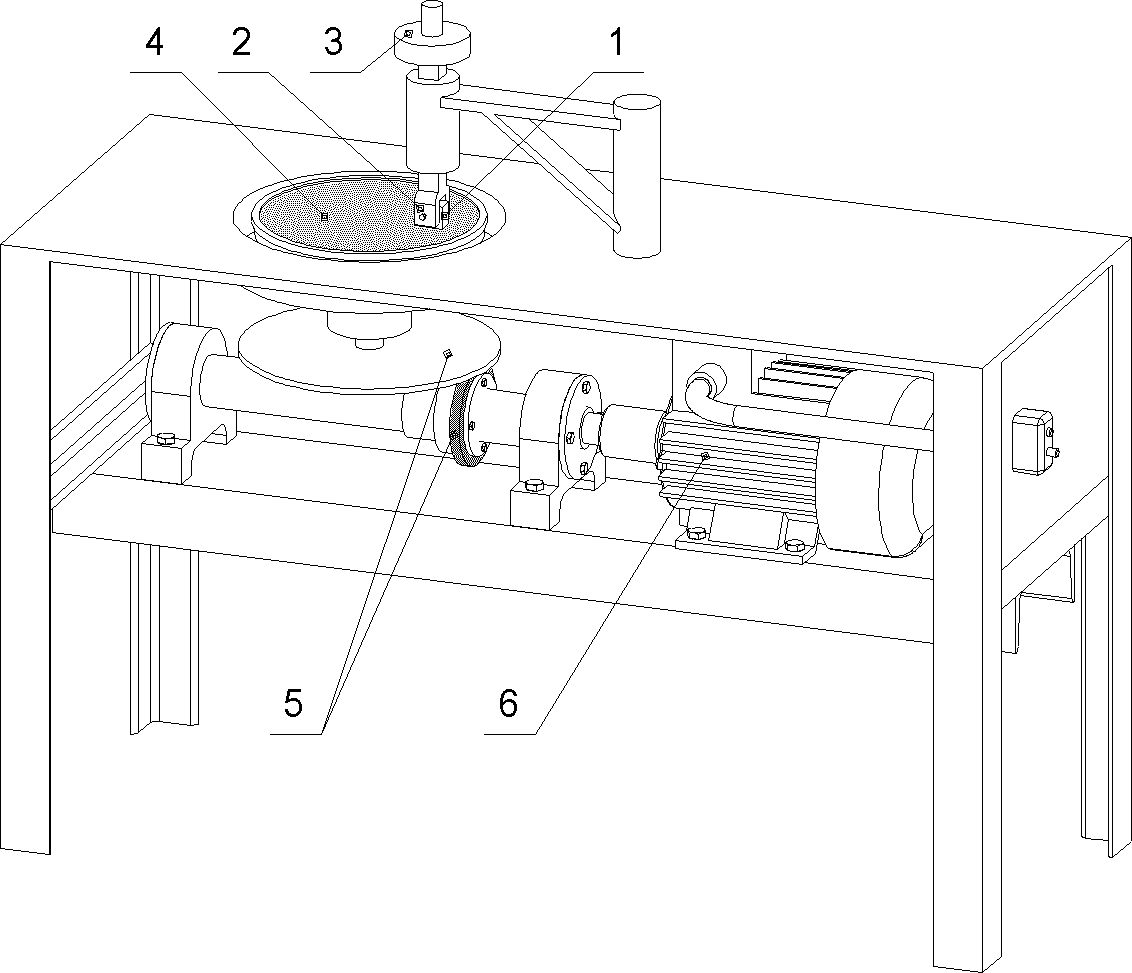

Изучение абразивной износостойкости проводили на специально сконструированной установке, схема которой представлена на рис. 2.8, по следующей методике.

Образец 1 сечением 15×15 мм, помещенный в зажим-держатель 2, изнашивался торцом о закрепленные абразивные частицы под действием нагрузки 0,44 Н/см2. В качестве абразивного материала использовалось электрокорундовое полотно КК18ХW 25Н Белгородского абразивного завода. Размер абразивных частиц 250…315мкм. Полотно закрепляли на горизонтальном диске 3 диаметром 200 мм. Диск вращался электродвигателем 6 через фрикционную передачу 5 со скоростью 960 об/мин.

Образец в процессе испытаний в радиальном направлении был неподвижным. Через каждые 15 минут испытаний производилась замена абразива. Путь трения испытуемого образца за 15 минут составлял 6,78 км. В качестве критерия износостойкости принимали относительный износ образцов, который определялся по формуле

![]() ,

(2.1)

,

(2.1)

где m0 – масса образца до испытания, г;

mi – масса образца после испытания через определенное время, г.

Массу образца определяли через каждые 15 минут испытаний путем взвешивания изношенных образцов на аналитических весах с точностью до 0,001 гр.

1-образец, 2-держатель, 3-набор грузов, 4-диск с абразивом,

5-фрикционная передача, 6-электродвигатель

Рис. 2.8 - Схема установки для испытаний образцов на абразивную износостойкость