- •2 Методика исследования

- •2.1 Выбор и обоснование объекта исследования

- •Химический состав и механические свойства исследуемых чугунов

- •2.2 Выплавка исходного чугуна

- •2.3 Исследование влияния последовательности ввода модификатора на структуру и свойство чугуна

- •2.4 Изготовление вставок из пенополистирола для реакционных камер

- •2.5 Изготовление и заливка литейных форм

- •2.6 Отбор проб для исследования микроструктуры, твёрдости и износа металла

- •2.6 Исследование микроструктуры образцов

2.4 Изготовление вставок из пенополистирола для реакционных камер

Ввод модификаторов в расплав чугуна при внутриформенной обработке осуществлялся с помощью вставок-оболочек из пенополистирола.

В качестве сырья для изготовления камер использовали полистирол марки ПСБ (ГОСТ 6 – 05 – 202 – 83), который представляет собой синтетический полимерный материал в виде бесцветных или мутнобелых шаровидных гранул диаметром от 0,1 до 4…5 мм.

Пенополистироловые вставки изготавливали по двухстадийной технологии вспенивания автоклавным методом в потоке перегретого водяного пара.

На первой стадии изготовления исходный бисерный полистирол подвергался предварительной обработке (предварительному вспениванию). Для этого на сетку с размерами ячеек приблизительно 0,1 мм засыпали гранулы исходного полистирола и помещали в автоклав с кипящей водой, где выдерживали в течении 90 секунд. Сетку с гранулами подвспененного полистирола вынимали из автоклава и гранулы полистирола высушивали и выдерживали на воздухе в течении суток.

На второй стадии металлическую (бронзовую) разборную пресс – форму заполняли предварительно вспененными гранулами полистирола и производили его повторную тепловую обработку (окончательное вспенивание и спекание модели).

Для этого металлическую пресс – форму смазывали раствором мыла для облегчения извлечения модели, после чего заполняли предварительно вспененными гранулами полистирола, собирали и помещали в прогретый автоклав.

Пресс – форма выдерживалась в автоклаве в потоке перегретого водяного пара (температура 110…115 С), под давлением 1,3…1,45 кг/см2 для окончательного вспенивания полистирола и спекания модели. Продолжительность окончательного вспенивания полистирола и спекания модели составляла 10…12 минут. Далее пресс – форму вынимали из автоклава и охлаждали вместе с моделью в проточной воде, разбирали и извлекали готовую модель. На рис. 2.5 изображена пенополистироловая модель реакционной камеры.

Рисунок 2.5 – Пенополистироловая модель реакционной камеры

Готовую пенополистироловую модель сушили на воздухе, после чего заполняли необходимым количеством модификатора, заклеивали крышкой из пенополистирола и высушивали на воздухе до затвердевания клея.

2.5 Изготовление и заливка литейных форм

Изготовление литейной формы для отливки цилиндрических образцов производили ручным способом по деревянной неразъёмной модели образцов с уплотнением смеси ручной трамбовкой.

В качестве формовочной смеси применяли песчано-глинистую смесь следующего состава: отработанная смесь - 92 %, песок кварцевый - 6,5…8,0 %, ЛСТ – 1,5…2 %, глина формовочная – 3,5…4,5 %.

Литейную форму изготавливали следующим образом.

Формовку начинали с изготовления нижней полуформы. Для этого на модельную плиту устанавливали модели реакционных камер и сверху на устанавливали опоку низа. На модели реакционных камер наносили разделительное покрытие. Затем через сито с ячейками размером 5x5 мм просеивали облицовочную смесь, оставшийся объем опоки заполняли наполнительной формовочной смесью. Клиновым (острым) концом ручной трамбовки уплотняли формовочную смесь сначала у стенок опоки, а затем в средней ее части, добавляя смесь по мере уплотнения. Засыпали формовочную смесь выше стенок опоки (с избытком) и производили окончательное уплотнение смеси плоским концом трамбовки. Излишки смеси срезали деревянной линейкой вровень с плоскостью опоки.

После изготовления нижней полуформы ее снимали с модельной плиты и накрыв подопочной плитой переворачивали на 180°плоскостью разъема формы вверх.

На нижнюю полуформу устанавливали опоку верха, центрируя опоки штырями. После установки моделей отливок и стояка наносили разделительный состав на модели отливок и присыпали плоскость разъема нижней полуформы сухим кварцевым разделительным песком для предотвращения прилипания формовочной смеси. Просеивая смесь через сито, наносили слой облицовочной смеси толщиной 15…20мм, оставшийся объем опоки заполнили наполнительной смесью. Уплотняли формовочную смесь в верхней опоке ручной трамбовкой (сначала клиновым, а затем плоским концом), добавляя формовочную смесь по мере уплотнения. Излишки смеси срезали деревянной линейкой. Удалили из формы модель стояка. Сняли верхнюю полуформу по центрирующим штырям с нижней полуформы, повернули ее на 90° и поставить на бок на заранее подготовленное место. Расширили гладилкой верхнюю часть стояка, образовав литниковую воронку. После легкого расталкивания извлекли модели цилиндрических образцов из верхней полуформы и модели реакционных камер из нижней полуформы. Прорезали элементы литниковой системы с помощью гладилки. Исправили поврежденные участки формы с помощью гладилки, ланцетов, ложечек и т.д. Удалили из полости формы остатки формовочной смеси. Собрали литейную форму с цилиндрическими образцами (рисунок 2.2) по центрирующим штырям. Нагрузили опоки грузом во избежание подъема жидким металом верхней полуформы и прорыва расплава по разъему формы, после чего передали форму на заливку.

а б

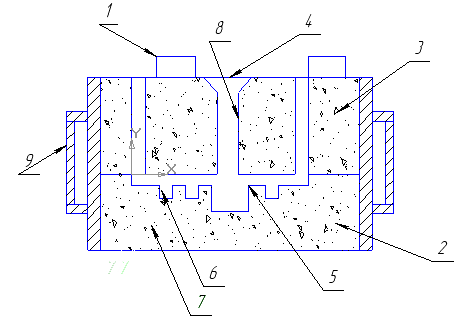

1 – груз; 2 – нижняя полуформа; 3 – верхняя полуформа; 4 – литниковая воронка; 5 – питатель; 6 – реакционная камера; 7 – полость формы; 8 – стояк; 9 – центрирующий штырь;

Рисунок 2.6 – Схема формы в сборе (а) и внешний вид нижней полуформы (б) для отливки цилиндрических образцов

Заливку литейных форм производили ручным разливочным ковшом конического типа. С целью изучения влияния температуры заливки исходного чугуна при встречном модифицировании литейые формы заливали при температурах 1480, 1450 и 1420 С. Темпретару металла перед заливкой контролировалась платино-платинородиевой термопарой погружения.