- •2 Методика исследования

- •2.1 Выбор и обоснование объекта исследования

- •Химический состав и механические свойства исследуемых чугунов

- •2.2 Выплавка исходного чугуна

- •2.3 Исследование влияния последовательности ввода модификатора на структуру и свойство чугуна

- •2.4 Изготовление вставок из пенополистирола для реакционных камер

- •2.5 Изготовление и заливка литейных форм

- •2.6 Отбор проб для исследования микроструктуры, твёрдости и износа металла

- •2.6 Исследование микроструктуры образцов

2 Методика исследования

2.1 Выбор и обоснование объекта исследования

Объектом исследования является технологический процесс изготовления отливок из модифицированных чугунов.

В качестве базовых чугунов для исследований были выбраны чугуны двух типов:

- чугун эвтектического состава, склонный к кристаллизации с выделением свободного пластинчатого графита в соответствии со стабильной диаграммой состояния железо-углерод (серый чугун феррито-перлитного класса);

- чугун доэвтектического состава, склонный к кристаллизации с отбелом в соответствии с метастабильной диаграммой состояния железо-цементит (белый чугун цементито-перлитного класса).

Химический состав и механические свойства исследованных базовых чугунов приведены в таблице 2.1.

Таблица 2.1

Химический состав и механические свойства исследуемых чугунов

Тип чугуна |

Содержание химических элементов, %, масс. |

Предел сопротивления, МПа |

НВ |

|||||

C |

Si |

Mn |

P |

S |

На растяжение,

|

На изгиб,

|

||

не более |

||||||||

Серый чугун |

3,3…3,5 |

1,4…2,4 |

0,7…1,0 |

0,2 |

0,15 |

200 |

310 |

170…241 |

Белый чугун |

2,7…3,0 |

0,8…1,2 |

0,3…0,6 |

0,2 |

0,18 |

400 |

- |

380…420 |

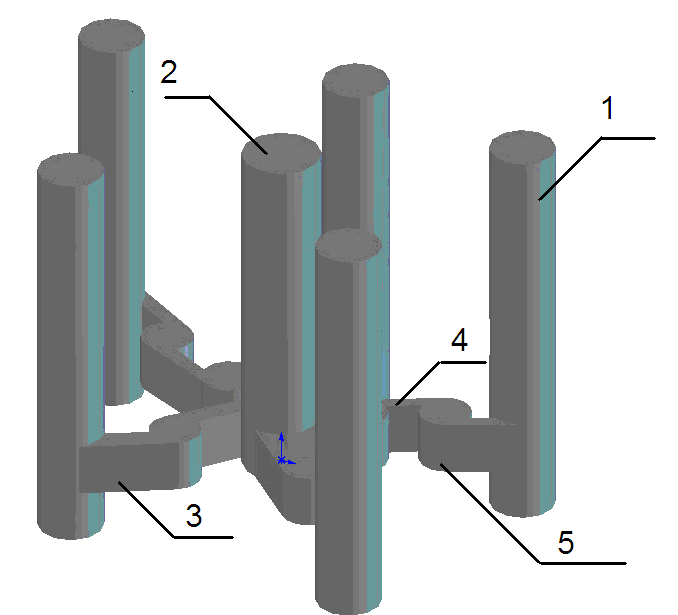

Для экспериментальных исследований процессов внутриформенного встречного модифицирования чугуна выбраны цилиндрические образцы диаметром 25 мм и высотой 200 мм (рис. 2.1), получаемые по извлекаемым деревянным моделям в разовых песчано-глинистых формах, изготовленных вручную.

а б

1–цилиндрические образцы; 2–стояк; 3, 5–соединительные каналы;

4, 6–реакционные камеры с модифицирующими добавками;

7– питатели

Рисунок 2.1 – Схема (а) и внешний вид (б) экспериментальных отливок

В процессе исследований базовые чугуны подвергали двойной встречной модифицирующей обработке внутри литейной формы сфероидизирующими и карбидостабилизирующими модификаторами. При этом в качестве карбидостабилизирующего модификатора использовали феррохром марки ФХ200, в качестве сфероидизирующего модификатора – комплексную лигатуру VL63(M) производства Германии (аналог отечественного модификатора ФСМг5). Химический состав вышеперечисленных лигатур приведен в табл. 2.2.

С целью получения модифицирующих добавок определенного гранулометрического состава модификаторы перед использованием дробились и просеивались через стандартный набор сит. Для внутриформенной обработки базовых чугунов в исследованиях применялись зернистые модифицирующие добавки с размером частиц от 1,0 до 2,5 мм.

Таблица 2.2

Химический состав применяемых модификаторов

Модификатор |

Массовая доля элементов, % |

|||||||

Fe |

Si |

Ca |

Cr |

P |

S |

Mg |

РЗМ |

|

ФХ200 |

ост |

2,0 |

- |

70,0 |

0,05 |

0,06 |

- |

- |

VL 63 (M) |

ост. |

45,0 |

2,0 |

|

- |

- |

5,5…6,3 |

0,7 |

Количество модификатора во всех экспериментах составляло 2% от массы обрабатываемого чугуна. Внутриформенное модифицирование базового чугуна осуществлялось в проточных реакционных камерах литниковой системы на пути движения расплава к отливке, в которых размещалось заданное количество модифицирующих добавок требуемой зернистости.

Реакционные камеры, для размещения модифицирующих добавок 1 для внутриформенной обработки исходного жидкого чугуна, выполнялись в виде пенополистироловых вставок-оболочек 2 цилиндрической формы с тангенциальным подводом 3 и отводом 4 расплава (центробежные реакционные камеры) (рис. 2.2).