- •Тема 4.

- •Фотохимические процессы. Фотолитография. Фоторезисты. Фотошаблоны.

- •Химические принципы процессов травления. Травящие растворы в производстве пп.

- •Техника травления.

- •Виды брака на операции травления, причины и способы устранения.

- •18. Фотохимические процессы. Фоторезисты. Паяльные маски.

- •19. Фотошаблоны. Способы изготовления фотошаблонов. Экспонирование. Проявление. Термоотверждение.

- •20. Химические принципы процессов травления. Травящие растворы в производстве пп. Техника травления. Утилизация медьсодержащих отработанных травящих растворов.

- •Литература Основная

- •Дополнительная

Тема 1

Основные понятия и общие сведения о печатных платах (ПП)

Общие сведения о ПП.

Электроника – одна из наиболее быстроразвивающихся областей науки и техники, где одно поколение сменяет другое каждые два-три года. Это связано, с одной стороны, с ростом степени интеграции применяемой микроэлектронной элементной базы, что требует новых подходов к решению задач компоновки, помехоустойчивости, обеспечения тепловых режимов и высокой надежности. С другой стороны – расширением сфер применения электронной аппаратуры, что требует использования современных методов и средств конструирования и технологических процессов, обеспечивающих оптимальное сочетание необходимых эксплуатационных и экономических характеристик.

Практически нет такой аппаратуры, где бы не использовались печатные платы какого-либо типа.

Понятие «печатная плата».

Печатная плата – основа печатного монтажа любого вида электронной аппаратуры, при котором микросхемы, полупроводниковые приборы, электрорадиоэлементы и элементы коммутации устанавливаются на изоляционное основание с системой проводников, которыми они электрически соединяются между собой в соответствии с электрической принципиальной схемой.

Печатный монтаж – способ монтажа электронной аппаратуры, при котором комплектующие элементы (транзисторы, диоды, резисторы и др.) устанавливаются на ПП и соединяются между собой уже имеющимися на ней печатными проводниками. Для крепления элементов на плате их выводы вставляют в монтажные отверстия с контактными площадками, к которым эти элементы припаивают.

Печатная плата – физическая основа электрических межслойных соединений в электронной технике.

Печатная плата – конструкция электрических межслойных соединений на изоляционном основании.

Печатная плата – пластина из электроизоляционного основания (гетинакса, текстолита, стеклотекстолита, керамики и др.) на поверхности которой каким-либо способом получены полоски электропроводящего материала (печатные проводники) с контактными площадками для установки электро- и радиоэлементов.

Плоское основание ПП позволяет:

использовать процессы полиграфии для формирования токопроводящего рисунка в массовом производстве;

использовать ПП в качестве конструкционного основания узлов и блоков;

использовать высокопроизводительные методы автоматической установки и групповой пайки электронных компонентов.

Методы полиграфии позволяют:

реализовать высокопроизводительные методы воспроизводства межсоединений;

реализовать высокую точность позиционирования элементов печатного рисунка, необходимую для автоматизации сборки и монтажа компонентов;

обеспечить автоматизацию контроля монтажа электронных компонентов.

Технологии печати: фотолитография, трафаретная и офсетная печать, гравирование, скрайбирование и др. для удовлетворения требований прецизионной воспроизводимости и высокой производительности.

ПП – основа высокоэффективного, технологичного, экономичного, поддающегося полной механизации и автоматизации массового производства электронной аппаратуры.

История развития технологии производства ПП.

Первый патент на имя англичанина Хенсона, выданный в 1903г.

1923-1939г.г. – «патентный бум», определивший современный облик технологий и конструкций ПП.

1946г. – с использованием технологий печати в США выпускали в смену 5000 миниатюрных бесконтактных взрывателей для снарядов. В это же время в Англии начали промышленное изготовление радиоприемников на основе прессования рельефа ПП.

1950-ые годы – для обеспечения массовой электронизации оружия была внедрена технология избирательного травления фольгированных диэлектрических оснований.

Типы ПП.

В зависимости от назначения печатные платы выполняют односторонними, двусторонними, многослойными, на жестком или гибком основании.

Элементы конструкции ПП.

Совокупность проводников, лежащих в одной плоскости, называют печатным рисунком слоя, слоем. По функциональному назначению различают сигнальные (информационные), потенциальные (заземление, питание), экранирующие, а по расположению – внутренние и внешние.

Кроме проводников ПП содержат:

Присоединительные элементы монтажа: монтажные металлизированные отверстия и контактные площадки; переходные металлизированные отверстиия; печатные ламели для контактирования с разъемами; теплоотводящие и тепловыравнивающие участки; крепежные отверстия; технологические контактные площадки; паяльная маска – термостойкое электроизоляционное пленочное покрытие; маркировочные обозначения.

Односторонние ПП, двусторонние ПП, многослойные ПП, гибко-жесткие ПП, гибкие печатные кабели.

Параметры конструкции ПП. ГОСТ Р53429-2009 ПП. Основные параметры конструкции.

Ширина проводника, мм 0,25 0,15 0,1

Расстояние между краями соседних элементов проводящего рисунка (зазор)

Минимальное предельное отклонение на размеры и взаимное располжение печатных проводников и контактных площадок.

Spect Ratio – отношение диаметра отверстия к толщине заготовки печатной платы d/h

Толщина ПП определяется толщиной материала основания с учетом толщины фольги.

Методы получения схемы ПП.

Субтрактивный метод (химическое травление, механическое формирование зазоров, лазерное гравирование).

Аддитивный метод (фотоаддитивный, нанесение токопроводящих красок или паст, штампование, тиснение с помощью металлического порошка, метод переноса).

Полуаддитивный метод (классический полуаддитивный, с дифференциальным травлением, рельефное формирование токопроводящей схемы).

Комбинированный метод (негативный и позитивный методы получения схемы ПП, тентинг-метод).

Сравнительная характеристика различных методов изготовления ПП.

Выбор метода изготовления.

Критерии выбора схемы процесса с целью воспроизведения рисунка заданного класса точности.

Правильный выбор материалов технологических процессов и элементной базы при разработке современных печатных узлов во многом определяет уровень работоспособности и надежность электронного устройства в целом при рациональных экономических затратах в производстве. При этом рассматриваются следующие аспекты:

Назначение электронной системы (технические условия на изделия, ожидаемый рабочий ресурс, элементная база с характеристиками по быстродействию, выходному сопротивлению, уровню рабочих сигналов, напряжению питания и т. д.

Эксплуатационные требования по ремонтопригодности (возможности профилактики и ремонта, наличие запасных печатных узлов и блоков).

Технология изготовления (совместимость с действующим производством, степень и характер механизации и автоматизации при заданном объеме производства).

Базовые и вспомогательные материалы (объем возможных поставок, стоимость, необходимость отбора по специальным требованиям).

Основным отличием, характеризующим возможности того или другого метода, можно считать реализуемую им плотность межслойных соединений.

Варианты схем процесса изготовления печатных плат выбирают, руководствуясь требуемым разрешением рисунка печатных плат. Они во многом определяют реализуемые ими проектные нормы на печатные платы и капитальные вложения в модернизацию производства. Об этом приходится говорить в связи с появлением моды на определенные схемы, например, тентинг-процесс. Действительно, тентинг-процесс содержит меньше операций и, соответственно, меньше оборудования. Но издержки от осаждения и травления больших объемов меди и риска большого брака из-за возможных несовмещений рисунка пленочного фоторезиста с отверстиями заставляет осторожно оценивать его преимущества.

Так же трезво нужно относиться к процессам прямой металлизации. Сегодня, когда повсеместно используется субтрактивный метод (травление фольги), этот процесс представляется прогрессивным. Избавление от необходимости химического меднения и гальванической затяжки, значительная надежность внутренних межсоединений в многослойных печатных платах создает процессу прямой металлизации большие преимущества. Но этот метод не обеспечивает высокого разрешения при получении рисунка сложных многослойных печатных плат.

В последнее время началась техническая реализация лазерных методов формирования рисунка за счет испарения меди из зазоров. За счет отсутствия нежелательного эффекта бокового подтравливания величина зазора в рисунке определяется длиной волны и апертурой оптической системы. Однако до основания освободить зазор от меди не представляется возможным, поскольку по мере уменьшения толщины фольги при ее испарении начинает нагреваться диэлектрик основания, что приводит к деформации поверхности диэлектрика.

Поэтому процесс испарения меди в зазорах не доводят до конца, оставляя 3-5мкм металла, который окончательно стравливают химически за счет разницы в толщине меди на проводниках и в зазоре (дифференциальное травление).

Преимущества полуаддитивных методов в лучшем разрешении неоспоримы, но производители печатных плат остаются на позициях субтрактивных методов, которые гарантируют большую надежность в обеспечении хорошей адгезии меди с подложкой.

Существенное усложнение базовых процессов состоит в наращивании слоев с глухими металлизированными отверстиями, что позволяет многократно увеличить плотность межслойных соединений в многослойных печатных платах.

Тема 2

Методы изготовления современных многослойных ПП

Метод попарного прессования.

Метод металлизации сквозных отверстий.

Метод послойного наращивания.

Многослойные ПП с микропереходами.

Комбинированные методы.

Гибкие ПП. Гибко-жесткие ПП.

Выбор метода изготовления многослойных ПП.

Разнообразие базовых методов изготовления печатных плат зачастую ставит перед необходимостью выбора схемы процесса для воспроизведения рисунка заданного класса точности. При выборе руководствуются рядом критериев, оговоренных в ГОСТ 23751.

Возможности известных схем производства, исходя из одного критерия — точность воспроизведения рисунка проводника и зазора. Рассмотрены четыре схемы:

- тентинг-метод (с прямой металлизацией);

- комбинированный позитивный метод (с прямой металлизацией);

- комбинированный позитивный метод (с химической металлизацией);

- полуаддитивный метод с дифференциальным травлением.

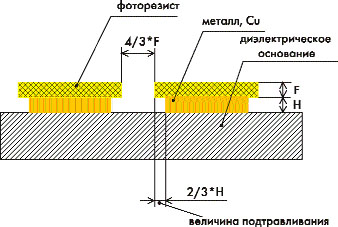

Схема травления (H — толщина вытравливаемого

металла; F — толщина фоторезиста)

Схема травления (H — толщина вытравливаемого

металла; F — толщина фоторезиста)

Рассмотрим влияние толщины вытравливаемого металла для каждого из методов на воспроизводимость проводников и зазоров.

C целью обеспечения равнопрочности проводники и зазоры, как правило, выполняют равными по ширине. Поэтому, вытравив тонкие зазоры, можно с уверенностью сказать, что проводники могут быть воспроизведены по крайней мере с той же шириной или с большей. Для оценки воспроизведения тонких проводников достаточно умения правильно оценить ширину зазора.

Схема

тентинг-метода

Схема

тентинг-метода

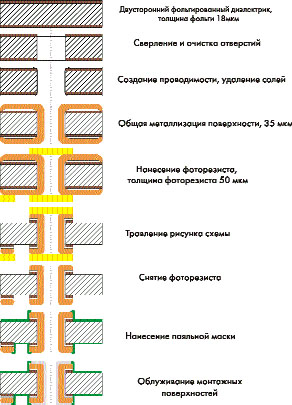

Тентинг-метод — самый дешевый и быстрый процесс изготовления печатных плат, при котором помимо металлизации отверстий происходит металлизация всей поверхности (рисунок 2). Для тентинг-метода необходимо использовать толстопленочные фоторезисты (50 мкм), чтобы после проявления они смогли выдержать напор струй травящих растворов.

Схема

комбинированного позитивного метода

Схема

комбинированного позитивного метода

В тентинг-методе по известным соображениям используется фольгированный диэлектрик с толщиной фольги 18 мкм. После гальванического наращивания 35 мкм меди толщина вытравливаемого металла будет:

Н = 18 мкм + 35 мкм = 53 мкм.

Разрешение фоторезиста:

РФ = 4/3 х 50 мкм ≈ 67 мкм.

Величина подтравливания:

ВП = 2/3 х 53 мкм ≈ 35 мкм.

Величина ширины зазора:

З = РФ + 2 х ВП = 67 мкм + 2 х 35 мкм = 137 мкм ≈ 0,14 мм.

Следовательно, при тентинг-методе трудно ожидать воспроизводимость рисунка (П/З) лучше, чем 0,14/0,14 мм.

В таблице указаны величины П/З при разных толщинах фольги.

Толщина фольги, мкм |

Толщина меди при наращивании, мкм |

П/З, мм |

35 |

35 |

0,16/0,16 |

18 |

35 |

0,14/0,14 |

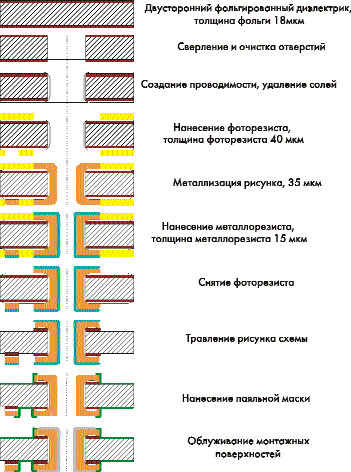

Комбинированный позитивный метод позволяет воспроизводить более тонкие проводники за счет меньшей толщины вытравливаемого металла. Толщина используемых в этом методе фоторезистов определяется лишь тем, что толщина рельефа должна быть больше толщины наращиваемой в этом рельефе металлизации (проводников). Схема процесса представлена на рисунке А. 3.

В таблице указаны величины П/З при разных толщинах фольги.

Толщина фольги, мкм |

П/З, мм |

35 |

0,1/0,1 |

18 |

0,075/0,075 |

Нужно принять во внимание, что при травлении меди по металлорезисту включается в работу гальваническая пара медь –металлорезист (олово — свинец) и подтравливание может занять больше времени. Но использование интенсивного струйного травления с большим напором струй может нейтрализовать это явление.

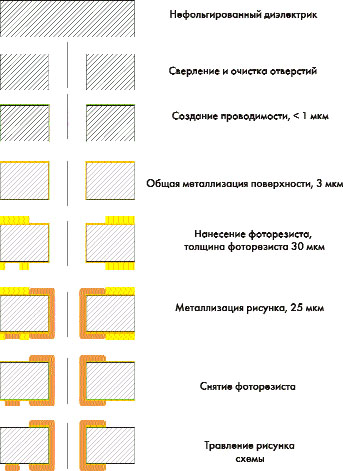

Полуаддитивный метод с дифференциальным травлением позволяет воспроизводить еще более тонкие проводники, чем вышеуказанные методы. Схема процесса представлена на рисунке .

Схема

полуаддитивного метода с дифференциальным

травлением

Схема

полуаддитивного метода с дифференциальным

травлением

На нефольгированный диэлектрик осаждают минимальный слой меди, чтобы обеспечить возможность дальнейшей металлизации проводников и отверстий. И так как вытравливается только этот минимальный слой (около 3 мкм), то величина подтравов минимальна (до 2 мкм), что позволяет воспроизводить проводники малой ширины. В этом случае воспроизведение рисунка определяется преимущественно толщиной используемого фоторезиста, толщина которого должна создать рельеф для металлизации, чтобы она не «выплескивалась» за границы трассы. Поэтому и в этом методе вынуждены применять относительно «толстый» фоторезист толщиной около 30 мкм.

Величина П/З для данного метода определяется разрешением фоторезиста и может составлять 0,02/0,02 мм.

Таким образом, выбор метода изготовления существенно сказывается на точности воспроизведения рисунка печатных плат.

Тентинг-метод при всех его преимуществах не может претендовать на воспроизведение рисунка выше 4 класса по ГОСТ 23751.

Прецизионные печатные платы с проводниками и зазорами около 50 мкм и менее могут быть изготовлены только полуаддитивными методами в сочетании с дифференциальным травлением.

Они во многом определяют реализуемые ими проектные нормы на печатные платы и капитальные вложения в модернизацию производства. Об этом приходится говорить в связи с появлением моды на определенные схемы, например, тентинг-процесс. Действительно, тентинг-процесс содержит меньше операций и, соответственно, меньше оборудования. Но издержки от осаждения и травления больших объемов меди и риска большого брака из-за возможных несовмещений рисунка пленочного фоторезиста с отверстиями заставляет осторожно оценивать его преимущества.

Так же трезво нужно относиться к процессам прямой металлизации. Сегодня, когда повсеместно используется субтрактивный метод (травление фольги), этот процесс представляется прогрессивным. Избавление от необходимости химического меднения и гальванической затяжки, значительная надежность внутренних межсоединений в многослойных печатных платах создает процессу прямой металлизации большие преимущества. Но этот метод не обеспечивает высокого разрешения при получении рисунка сложных многослойных печатных плат.

В последнее время началась техническая реализация лазерных методов формирования рисунка за счет испарения меди из зазоров. За счет отсутствия нежелательного эффекта бокового подтравливания величина зазора в рисунке определяется длиной волны и апертурой оптической системы. Однако до основания освободить зазор от меди не представляется возможным, поскольку по мере уменьшения толщины фольги при ее испарении начинает нагреваться диэлектрик основания, что приводит к деформации поверхности диэлектрика.

Поэтому процесс испарения меди в зазорах не доводят до конца, оставляя 3-5мкм металла, который окончательно стравливают химически за счет разницы в толщине меди на проводниках и в зазоре (дифференциальное травление).

Преимущества полуаддитивных методов в лучшем разрешении неоспоримы, но производители печатных плат остаются на позициях субтрактивных методов, которые гарантируют большую надежность в обеспечении хорошей адгезии меди с подложкой.

Существенное усложнение базовых процессов состоит в наращивании слоев с глухими металлизированными отверстиями, что позволяет многократно увеличить плотность межсоединений в многослойных печатных платах.

Полуаддитивный метод с дифференциальным травлением – Pattern Plating |

|

Комбинированный позитивный метод с прямой металлизацией и гальванической металлизацией рисунка – Pattern Plating |

|

Традиционный комбинированный позитивный метод с химической металлизацией и гальванической металлизацией рисунка – Pattern Plating |

|

Тентинг – метод с общей металлизацией поверхности заготовки (панели) – Panel Plating |

|

Слои |

|

|

|

|

|

|

|

|

Фольга |

|

|

18 мм |

|

18 мм |

|

|

|

|

|

|

|

|

|

|

|

|

Создание проводимости <1 мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Общая металлизация поверхности |

3 мм |

|

|

|

6 мм |

|

|

||

|

|

|

|

|

|

35 мм |

|

|

|

|

|

|

|

|

|

|

Фоторезист |

30 мкм |

|

40 мкм |

|

40 мкм |

|

50 мкм |

|

|

|

|

|

|

|

|

|

|

Металлизация рисунка |

25 мкм |

|

35 мкм |

|

35 мкм |

|

|

|

|

|

|

|

|

|

|

|

|

Металлорезист |

|

|

15 мкм |

|

15 мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 мкм |

|

18 мкм |

|

24 мкм |

|

53 мкм |

Глубина травления меди |

|

0,02/0,02 |

|

0,075/0,075 |

|

0,085/0,085 |

|

0,15/0,15 |

|

|

2-3 |

|

1,2-1,3 |

|

1,3-1,4 |

|

1,0 |

|

Относительная стоимость основного производства |

8-10 |

|

3-4 |

|

2-3 |

|

1 |

|

Относительная стоимость инженерного обеспечения |

Выбор метода изготовления существенно сказывается на точности воспроизведения рисунка печатных плат.

Тентинг-метод при всех его преимуществах не может претендовать на воспроизведение рисунка выше 4 класса по ГОСТ 23751.

Прецизионные печатные платы с проводниками и зазорами около 50 мкм и менее могут быть изготовлены только полуаддитивными методами в сочетании с дифференциальным травлением.

Тема 3

Элементы конструирования ПП

Процесс конструирования ПП строго регламентирован многочисленными стандартами разного уровня (государственными, отраслевыми, стандартами предприятия). Выбор решений по конструкциям и методам изготовления ПП продиктован функциями, выполняемыми электронной аппаратурой, и такими рабочими характеристиками как производительность, энергопотребление, способы теплоотвода, климатические условия эксплуатации.

С другой стороны, необходимо учитывать производственные требования к технологичности конструкции: выбору доступных и опробованных материалов, серийнопригодность, контролепригодность, надежность, ремонтопригодность, себестоимость.

Элементы проводящего рисунка.

Печатные проводники. Металлизированные отверстия. Монтажные контактные площадки.

Плотность межслойных соединений.

Постоянное совершенствование микроэлектронной технологии, рост степени интеграции микросхем, возрастание функциональной насыщенности электронной аппаратуры, повышение производительности вычислительных процессов требуют постоянного роста плотности печатного монтажа.

В результате общих тенденций площадь монтажных подложек уменьшается примерно на 7%, а физические размеры электронной аппаратуры уменьшаются на 10 – 20 % в год.

Методы увеличения плотности монтажа ПП:

уменьшение ширины проводников и зазоров между элементами проводящего рисунка; (ограничения на уменьшение ширины проводников и зазоров на ПП, влияние ширины проводников и зазоров на количество слоев и себестоимость МПП)

уменьшение диаметра металлизированных отверстий и контактных площадок; (влияние размеров и форм контактных площадок на плотность трассировки, расчет размера контактной площадки)

отказ от сквозных отверстий в пользу многоуровневых: глухих и слепых;

увеличение количества слоев ПП (экономическая целесообразность).

Корпуса микросхем.

Наиболее важными факторами, влияющими на разработку конструкций ПП и их топологий, являются конфигурации выводов активных компонентов и шаг между ними. Эти факторы определяют облик ПП и печатного узла.

Развитие микроэлектронных компонентов постоянно идет в направлении увеличения интеграции, производительности, функциональности.

Примерно до 1980г кристаллы микросхем помещали внутрь керамических или пластмассовых корпусов, выводы которых были предназначены для монтажа в металлизированные отверстия ПП и последующей пайки. Позднее, с ростом интеграции, их выводы стали делать в форме, пригодной для технологии поверхностного монтажа электронных компонентов.

На промежуточном этапе развития технологий монтажа, получили распространение корпуса микросхем, пригодные как для монтажа в отверстие, так и для поверхностного монтажа.

Типы корпусов в зависимости от расположения их выводов:

корпуса с периферийным расположением выводов;

корпуса с матричным расположением выводов.

Большинство типов микросхем имеют периферийное расположение выводов. Шаг 0,3мм, до 500 выводов (при шаге менее 0,5мм выход годных изделий резко снижается). Микросхемы с числом выводов более 200, как правило, с матричным расположением выводов.

Матричная система выводов обеспечивает ряд очевидных преимуществ:

минимальная площадь монтажного поля подложки;

упрощение технологии поверхностного монтажа на ПП;

лучшие условия обеспечения функциональной производительности электронных модулей за счет меньших паразитных эффектов на быстродействующих операциях;

больший выход готовой продукции.

Наиболее важным фактором, влияющим на разработку конструкции ПП и их топологию являются конфигурации выводов активных компонентов и шаг между ними.

Развитие микроэлектронных компонентов:

- увеличение плотности активных элементов на кристалле ~75% в год;

- увеличение количества выводов на 40% в год;

- уменьшение монтажных подложек на 7% а размер аппаратуры на 10-20% в год.

Конструкции корпусов микросхем.

Сначала кристаллы микросхем помещались в керамических или пластиковых корпусах. До 1980г. Корпуса для монтажа в металлизированные отверстия и последующей пайки РТН – Plated Through-hole.

В последствии, с увеличением интеграции выводы стали делать для поверхностного монтажа SMT – Surface Mounting Technology. Преобладающая технология монтажа.

Основные типы корпусов по расположению их выводом:

периферийные – шаг 0,3мм до 500 выводов;

матричные – большое разнообразие:

- CSP (Chip-scale Packages – Корпус соизмеримый с размером кристалла);

- PBGA (Plastic Ball Grid Array – пластиковые корпуса с шариковыми матричными выводами);

- PPGA (Plastic Pin Grid Array - пластиковые корпуса с матричными контактными площадками);

BGA (Ball Grid Array) шаг варьируется 1,5; 1,27; 1; 0,8; недавно 0,5.

Непосредственный монтаж кристаллов на подложку.

Кристаллы микросхем монтируются на подложку одним из четырех методов.

1. Термокомпрессионная микросварка (wair-bonding) - наиболее старый и гибкий широко применяемый метод. До сих пор им изготавливают 96% микросхем.

Присоединение кристаллов к выводам ленточного носителя (TAB –Tap automated Bounding). Этот метод используют для автоматического монтажа кристаллов с малым шагом выводов на промежуточный носитель.

3.Присоединение перевернутого кристалла (Flip-chipping) через шариковые выводы. Компактность и улучшенные электрические характеристики способствуют широкому распространению.

Присоединение кристаллов балочными выводами. В этом методе используют технологии термокомпрессионной и ультразвуковой микросварке балочных выводов к периферийным контактным площадкам на кристалле и, затем, - балочных выводов к монтажной подложке.

При оценки использования этих методов необходимо учитывать разность температур и коэффициенты расширения.

Микрокорпуса (CSP).

При непосредственной установке кристаллов на монтажные подложки не всегда возможно убедиться в их правильной работе до их монтажа. В зарубежной терминологии эта проблема имеет название «заведомо исправный кристалл» (KGD – Known Good Die). Решение – использование микрокорпусов, размер которых лишь немного превышают сам кристалл, но выполняют функцию защиты от внешней среды и перераспределяют выводы кристалла на матрицу выводов микрокорпуса и позволяют тестировать микросхему до установки ее на монтажную подложку. На микросхемах с программируемой логикой (ПЛИС) создается возможность программировать их пережиганием перемычек в соответствии с задуманной схемой. Типовой пример микрокорпусов CSP шаг выводов равен 0,5мм и меньше, что подводит нас к использованию специальных технологий конструирования и изготовления ПП, позволяющих обеспечить разводку сигнальных цепей в узких пространствах между элементами монтажного поля (разводка BGA - МПП).

Количество выводов и степень интеграции микросхем.

При монтаже кристаллов на подложку корпуса и корпуса на ПП или при непосредственном монтаже кристаллов на ПП неизбежно увеличиваются для этого площади. Это вызвано необходимостью выделения определенного физического пространства для размещения выводов. А число выводов подчиняется общей тенденцией их увеличения с увеличением интеграции микросхем:

n=qNR

Где n – количество выводов, q – коэффициент связанности микроэлементов в структуре микросхемы, N – степень интеграции микросхемы, R – показатель Рента.

В противоположность степени интеграции, этот эффект называют степенью дезинтеграции, которая оценивается отношением плотности микроэлементов, отнесенной к монтажной площади на плате и их плотностью размещения на кристалле. Например, если кристалл процессора имеет размер 10х10мм, а монтажное поле его корпуса на плате занимает площадь 4000мм, такое конструктивное исполнение системы межсоединений характеризуется дезинтеграцией с числом 10. Это цифрой оценивается матрица из 800 выводов. Периферийное расположение какого количества выводов с шагом 0,4мм занимает монтажное поле площадью 8000мм, значит степень дезинтеграции такого конструктивного исполнения – 100.

Необходимо понимать, что степень дезинтеграции растет по мере возрастания иерархического уровня конструкции: кристалл -> микросхема -> печатный узел -> модуль -> блок. Например, дезинтеграция в блоке может достигать цифры 100 тыс.

Вариант монтажа или установки |

Площадь монтажного поля на подложке, мм |

Степень дезинтеграции |

Кристалл |

10х10 |

1 |

Flip-Chip |

12,5х12,5 |

1,5 |

Wire-Bond |

14х14 |

2 |

Flip-TAB |

24х24 |

6 |

TAB |

42х42 |

18 |

Flat-Pack |

72х72 |

52 |

Корпус с периферийными выводами |

105х105 |

110 |

Степень интеграции и дезинтеграции должны соответствовать техническому уровню развития производства.

Тема 4.

Базовые материалы

Общие понятия.

Базовыми материалами принято называть те материалы, которые остаются в конструкции ПП. В этом смысле можно было бы назвать базовыми материалами все, что видим на ПП: основание с металлизацией, паяльную маску с маркировочными обозначениями.

Но этим понятием «базовые материалы» для ПП принято называть материалы основания ПП (синонимы: подложка, диэлектрическое основание). Обычно это фольгированные с двух сторон медью листы диэлектрика: слоистые прессованные пластики различного типа, армированные всевозможными волокнами на основе бумаги (гетинаксы), на основе стеклоткани (стеклотекстолиты) и пр. В качестве связующего элемента используются смолы (например, эпоксидная смола), обладающие хорошей адгезией к медной фольге, стойкие к воздействию агрессивных растворов, используемых в производстве ПП, устойчивые к температурам пайки, обеспечивающие приемлемый коэффициент температурного расширения.

Основания ПП могут быть жесткими и гибкими. В ряде конструкций ПП используются материалы, находящиеся первоначально в жидком или пастообразном состоянии. В объем диэлектрического основания могут быть введены добавки, придающие им особые свойства: катализаторы для аддитивных процессов, фирменные знаки (логотипы) и идентификаторы, ультрафиолетовая блокировка, делающая основание непрозрачным, что необходимо при двустороннем экспонированием экспонировании и т.д.

В производстве печатных плат используются основания из композиционных материалов, состоящих из армирующих компонентов и связующего материала.

Слоистые пластики армируют волокнистыми материалами: целлюлоза из лиственных и хвойных пород деревьев, из рисовой соломки; стеклоткань полотняного плетения; кварцевая ткань (для СВЧ).

Наиболее распространены стеклянные армирующие материалы: стеклянные нити, стеклянный шпон, стеклянные сферы и др.

Стеклообразное состояние является разновидностью аморфного. Стекло получают путем переохлаждения расплава.

Компоненты стекол:

оксиды-стеклообразователи: SiO2, B2O3, P2O5

оксиды-модификаторы: CaO, BaO, Na2O, K2O

Электротехнические стекла содержат незначительное количество щелочных металлов, которые ухудшают электроизоляционные свойства.

Для формования непрерывного стеклянного волокна подходят алюмосиликатные, боросиликатные, алюмоборосиликатные стекла.

Армирующие компоненты применяются для того, чтобы:

- придать основаниям жесткость и прочность;

- увеличить стойкость к нагреву и прочность при воздействии температуры пайки;

- выровнять температурные коэффициенты расширения (ТКЛР) металлов и материала ПП.

В таблице приведены значения ТКЛР различных материалов.

Материал, площадь |

ТКЛР, ppm/град С |

Медь |

7 |

Эпоксидная смола |

300 |

Алюмоборосиликатное (электроизоляционное) стекло |

8 |

Стеклоэпоксидная композиция |

20 |

Керамический корпус БИС |

12 |

Пластмассовый корпус БИС |

80 |

Полимеры.

В большинстве случаев это органические вещества, т.е. соединения, содержащие связанные между собой атомы углерода. Органические электроизоляционные материалы на основе высокомолекулярных соединений – веществ с чрезвычайно большими молекулами. К ним относятся смолы, целлюлоза и ее производные: шелк, каучук.

По химической природе, многие из искусственных высокомолекулярных соединений представляют собой полимеры (состоят из большого числа более простых по составу веществ, т н. мономеров). Реакци полимеризации.

Так, например, полимеризацией этилена, пропилена, стирола получают полиэтилен, полипропилен, полистирол. Сополимеризация этилена (ударопрочность) и стирола (жесткость) позволяет получить продукт с заданными эксплуатационными характеристиками.

Поликонденсация. Фенолформальдегидные смолы – основа всех гетинаксов.

Термопластичные полимеры, термореактивные полимеры.

Термопластичные полимеры – способны размягчаться при нагревании и затвердевать при охлаждении, т.е. могут подвергаться после формования повторной переработке (поливинилхлорид, полистирол).

Термореактивные полимеры – переработка в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала (эпоксидные смолы, фенолформальдегидные, полиэфирные).

При изготовлении листовых композиционных материалов армирующие ткани пропитываются смолой и полимеризуются в прессах. При отверждении композита полимеры (связующий материал) усаживаются (до 20%). Например, усадка полимеров на основе полиамида составляет 17%. Усадки создают большие механические напряжения в композитах, которые приводят к сильному короблению оснований, отслоению смолы от армирующих компонентов, отрыву фольги и металлизации от диэлектрического основания. Только эпоксидная смола обладает уникально низкой усадкой (до 3%) и отличной склеивающей способностью. Этим обусловлено применение стеклоэпоксидных композиций в изделиях ответственного назначения.

Эпоксидные смолы, как и другие полимеры, при нагреве расширяются. Особенно интенсивно расширение происходит после перехода температуры стеклования Тg. Отечественные стеклопластики и большая часть импортных имеют Тg от 100 до 110°C. При пайке они до такой степени расширяются, что могут ослабить металлизацию сквозных отверстий. Специальные сорта импортных материалов, в частности, группы FR-4, начинают интенсивное расширение только после 180°С. Это соответствует температуре пайки. Именно по этой причине для печатных плат повышенной надежности применяют материалы с повышенной температурой перехода Тg.

Один из таких материалов - полиамид, имеющий высокую температуру перехода (до 200°C). Он особенно перспективен для плат высокой плотности монтажа с диаметром отверстий порядка 0,1 мм. Композиция полиамида с кварцевой тканью имеет низкую диэлектрическую проницаемость (er = 2,3), что позволяет использовать ее в изделиях СВЧ-диапазона.

Типы фольги.

В производстве ПП используют медную фольгу. (В редких случаях раньше использовали никелевую фольгу или нержавеющую сталь).

Исключительное использование меди обусловлено ее высокой электрической проводимостью, теплопроводностью (выше только у серебра, а по сравнению с никелем, например, удельное электрическое сопротивление меди в 70 раз ниже: 0,017х10-3 мкОм м у меди и 0,07х10-3 мкОм м у никеля), хорошей пластичностью, хорошей адгезией к другим видам покрытий, способностью создавать однородный слой с гальванической медью при создании межслойных соединений (сквозных и глухих отверстий).

В производстве ПП используют медную фольгу различной толщины (5,18,35мкм). Получить тонкую медную фольгу – технически сложная задача. Существует несколько типов фольги, несколько способов ее получения: электролитическая стандартная, выскопластичная, отожженная; горячекатаная; холоднокатаная; и др.

Электролитическая фольга.

В производстве электролитической медной фольги используются традиционные процессы осаждения меди из сернокислого электролита на полированную поверхность вращающегося барабана (поверхность – нержавеющая сталь или титан). В результате осаждения со стороны барабана фольга имеет ровную блестящую поверхность, со стороны электролита получается матовая поверхность. Впоследствии, фольга матовой стороной припрессовывается к диэлектрическому основанию, чем обеспечивается хорошая адгезия фольги с диэлектриком. В свою очередь, блестящая, а, значит, ровная поверхность способствует лучшему воспроизведению тонких линий проводящего рисунка.

Для выполнения предъявляемых требований к размерной устойчивости внутренних слоев МПП электролитическую фольгу отжигают и, тем самым снимают внутренние напряжения. Кроме того, отжиг фольги способствует равномерности подтравливания рисунка при проведении процессов металлизации и травления.

Отожженная катаная фольга.

Изготовленная фольга проходит серию последовательных операций отжига и прокатывается до нужной толщины. В результате фольга имеет низкий уровень шероховатости и очень хорошую пластичность, позволяющую использовать ее в гибких конструкциях плат.

Для производства ПП электролитическую фольгу дополнительно обрабатывают: создают шероховатость матовой стороны для лучшей адгезии фольги к диэлектрическим материалам. Способы обработки поверхности для улучшениия адгезии: покрыие никелем, цинком, бронзой (Cu-Sn), улучшающее термическую и химическую устойчивость сцепления фольги с диэлектриком; кремнийорганическое аппретирование и др.

Гладкую поверхность фольги обрабатывают специальным образом, чтобы она получила развитую тонкопрофильную поверхность. Минимальная шероховатость не препятствует формированию тонких проводников, но обеспечивает хорошую адгезию фоторезиста на операции получения рисунка и скрепление слоев в МПП на операции прессования.

Тонкий профиль шероховатости позволяет также изготавливать ультратонкие фольгированные материалы, использующиеся для изготовления ПП с высокой плотностью рисунка.

Для этого же выпускают диэлектрики, облицованные сверхтонкой (5-7мкм) медной фольгой.

Для предохранения такого тонкого слоя меди ( и тонкого профиля шероховатости) от окисления и механических повреждений необходимо предусмотреть защиту протектором (тонкий листовой алюминий, например).

Изготовление материалов диэлектрического основания: пропитка наполнителя раствором связующего, сушка (испарение растворителя, начало реакции конденсации и структурирование полимера). Затем – фольгирование методом прессования.

Основные типы фольгированных материалов.

Эпоксидный стеклотекстолит СФ; нагревостойкий огнестойкий эпоксидный стеклотекстолит FR; слоистый пластиковый материал для СВЧ печатных плат ROGERS.

Физико-механические свойства фольгированных материалов.

Механическая прочность. Плотность. Гигроскопичность. Влагостойкость. Температурный коэффициент линейного расширения. Теплопроводность. Огнестойкость (горючесть). Коробление. Нагревостойкость. Прочность сцепления фольги с основанием. Стойкость к воздействию агрессивных химических растворов.

Электрические характеристики материалов.

Сопротивление диэлектрика.

Диэлектрическая проницаемость.

Емкость электрических конструкций пропорциональна относительной диэлектрической проницаемости электроизоляционного материала, определяемой отношением

ε = С/С0 ,

где С - емкость конденсатора, диэлектриком которого служит данный изоляционный материал,

С0 - емкость такого же по форме и размерам конденсатора, диэлектрик которого – вакуум.

Тангенс угла диэлектрических потерь.

Диэлектрические потери при переменном напряжении характеризуются тангенсом угла диэлектрических потерь, показывающим отношение общих потерь мощности в материале к произведению напряжения и тока в конденсаторе, в котором исследуемый материал работает в качестве диэлектрика.

Потери в диэлектрике зависят от частоты переменного напряжения и от температуры. Значения тангенса угла диэлектрических потерь определяют удельную мощность рассеивания в печатных линиях связи и, в конечном счете, коэффициент затухания сигнала.

Тема 5

Классификация технологических операций. Подготовка поверхности

. Технологическая операция в процессе изготовления печатных плат как способ целенаправленного воздействия на исходный материал для получения специальных (заданных) свойств изделия.

2. Классификация технологических операций.

Механические:

- механическая подготовка;

- струйно-абразивная подготовка поверхности;

- сверление отверстий, фрезерование.

Физические и физико-химические:

- процессы сушки;

- термостабилизация;

- термоотверждение;

- нанесение сплавов металлов (ПОС-63, Розе) горячим способом.

Химические:

- декапирование;

- микротравление, травление;

- кондиционирование;

- активирование диэлектрика;

- химическое меднение.

Фотохимические:

- экспонирование фоточувствительных резистов (сухого пленочного и жидких красок).

Электрохимические:

- гальваническое меднение;

- гальваническое оловянирование.

Понятие об очистке поверхности.

Классификация загрязнений. Моющие среды. Водные растворы технических моющих средств. Интенсификация процессов очистки. Контроль качества очистки. Механическая и химическая подготовка поверхности.

Подготовка поверхности печатных плат производится на всех стадиях их изготовления. Основные задачи подготовки поверхности: очистка поверхности и собственно подготовка, т.е. придание обрабатываемой поверхности свойств, необходимых для успешного проведения последующей операции, например: зачистка или выравнивание поверхности, кондиционирование, микротравление или оксидирование для получения необходимой шероховатости, активирование.

Очистка поверхности – это удаление всех типов загрязнений: оксидов, масляных пятен, пыли, абразивных частиц, а также остатки солей электролитов, травящих и проявляющих растворов, осветлителей, флюсов, так как основания печатных плат – это композиционные материалы, обладающие определенной влагопоглощаемостью и в процессе технологических обработок загрязняются веществами, ухудшающими электроизоляционные характеристики печатных плат при эксплуатации их в условиях повышенной влажности.

При обработке поверхностей печатных плат в жидких средах (очистка химическими растворами, травление, металлизация) должно происходить их смачивание, определяемое силами сцепления частиц жидкой фазы с частицами поверхности твердого тела. Хорошее смачивание необходимо во всех процессах изготовления печатных плат. Стабильные результаты при смачивании поверхности жидкостью можно получить только при наличии чистой поверхности твердого тела. Поэтому тщательная очистка поверхности жидкими растворами характерна для всех процессов изготовления печатных плат.

Существо процесса очистки состоит в активации поверхности, т.е. в высвобождении межатомных и межмолекулярных поверхностных сил от сцепления с поверхностными загрязнениями с тем, чтобы обеспечить эффективное взаимодействие с нужными для технологических процессов средами. Таким образом, очистка – сложный комплекс физико-химических процессов: смачивание очищаемой поверхности моющей средой, диспергирование и сорбция частиц загрязнений в моющей среде, предотвращение их обратного осаждения на обрабатываемую поверхность.

Классификация загрязнений.

Разнообразие загрязнений и их источников делает востребованными множество приемов их удаления.

Источники загрязнений на ПП:

- загрязнения на операциях механической обработки;

- загрязнения на операциях химической обработки после травления рисунка;

- загрязнения из окружающей среды (воздух рабочей зоны);

- загрязнения от упаковочных материалов (в бумаге сернистые соединения, отбеливатели, крахмал);

- загрязнения от прикосновения рук, действующие сильнее всех перечисленных факторов.

Выделяемый сальными железами человека жировой секрет содержит значительные концентрации водорастворимых веществ (натрий хлористый, мочевина, мочевая кислота, калий хлористый, глюкоза, кальций хлористый, кислота уксусная и пропионовая). Особенность жирового секрета кожи человека в том, что водорастворимые вещества находятся в жире. Водой они не смываются, а после обработки органическими растворителями, на поверхности останутся несмытые водорастворимые соли.

В свое время при переходе на слаботочную электронную технику (от электровакуумных приборов к полупроводниковым микросхемам) на производстве шел поток отказов изоляции, вызванный загрязнениями от рук. На ряде предприятий привлекали специалистов по дактилоскопии, чтобы избавить персонал от вредной привычки работать без стерильных перчаток.

Кроме того, нужно знать, что при дыхании кроме углекислого газа человек выдыхает большое количество соединений, в том числе жировых.

По химическому составу загрязнения классифицируют:

- неорганические: водорастворимые, слаборастворимые, нерастворимые;

- органические: полярные и неполярные, гидрофильные и олеофильные.

Все виды загрязнений требуют индивидуального подхода, но общее правило состоит в том, что растворяются и удаляются они в родственных моющих средах (жиры и минеральные масла растворяются в бензине, канифоль в спиртах).

Моющие среды.

В промышленности используются главным образом вода (дистиллированная, деионизованная), водные растворы поверхностно-активных веществ (ПАВ); спирт, спирто-бензиновая смесь, ксилол, толуол, ацетон, фреоны, ароматические углеводы, хлорированные углеводороды.

Вода – универсальный растворитель. По строению молекула воды – диполь, диэлектрическая проницаемость воды ε = 81. Благодаря этому в воде растворяется большинство минеральных солей и ряд полярных органический жидкостей, имеющих полярные группы: гидроксильную, карбоксильную, аминогруппу.

Вода в качестве моющей среды повсеместно используется в технологических процессах. В сочетании с ПАВ она образует универсальное средство очистки различных поверхностей от большинства видов загрязнений.

Органические растворители.

Растворителями называются легколетучие органические жидкости, применяемые для растворения пленкообразующих веществ и способные улетучиваться с очищаемой поверхности.

Растворитель должен обладать хорошей растворяющей способностью по отношению к загрязнениям, но не вызывать разрушения очищаемой поверхности; должен полностью улетучиваться во время сушки, не оставляя никаких следов, способных ухудшить качество очищаемой поверхности. Применение ацетона, бензола и аналогичных им из-за быстрого их испарения из поверхностного слоя и резкого ее охлаждения вызывает побеление или потускнение поверхности.

Все органические растворители являются в той или иной степени токсичными, наиболее токсичны ароматические (бензол), Хлорированные углеводороды и сложные эфиры. Наименее токсичны бензин, скипидар.

Все без исключения органические растворители являются огне- и взрывоопасными. Взрыв может произойти при определенных соотношениях паров и кислорода воздуха. Повышение температуры смеси повышает взрывоопасность. Вспышка паров большинства растворителей при наличии источника огня происходит при нормальной температуре, но возможно и самовоспламенение.

Необходимо соблюдать правила техники безопасности.

Хранить органические растворители в таре производителя в специально отведенных для этих целей местах.

Механизм очистки и отмывки.

Очистка в большинстве случаев требует, чтобы загрязнения были растворены (как в случае растворения солей), удалены (как в случае нерастворимых солей) или и растворены, и удалены (как в случае нерастворимых частиц, закрепленных в слое жировых пленок).

При удалении загрязнений растворением растворителю необходимо войти в контакт с загрязняющей пленкой и разрушить ее. По мере того как растворитель растворяет загрязнение, на границе растворитель – загрязнение образуется насыщенный раствор загрязнения в растворителе, и растворение прекращается, поскольку нет доставки свежего раствора к поверхности загрязнения.

Перемешиванием, воздействием УЗ разрушается слой насыщенного частицами загрязнений слой растворителя и обеспечивается доставка свежего раствора к загрязненной поверхности.

Некоторые загрязнения представляют собой слой нерастворимых частиц, прочно сцепленных с поверхностью силами ионной связи и адгезии. Это частицы достаточно только отделить от поверхности, чтобы разорвать силы притяжения и перевести их в объем моющей среды для последующего удаления. Кавитация и акустические течения срывают с поверхности, смывают и удаляют загрязнения типа пыли.

Интенсификация процессов очистки. В процессе очистки ПП растворимые в очищающей среде загрязнения переходят в раствор и уносятся вместе с ним. Показателем интенсивности процесса служит разность концентрации вещества в слое, прилегающем к поверхности загрязнения, и концентрации этих веществ во всем объеме жидкости. Основной фактор, влияющий на интенсивность растворения, является скорость диффузии: количество вещества, продиффундировавшего к поверхности раздела фаз в единицу времени. Интенсивное перемешивание очищающей жидкости, повышение температуры – факторы, улучшающие процесс очистки. Гидродинамические потоки и микропотоки вокруг неровностей на границе жидкость – твердое тело ускоряют процессы растворения пленок и способствуют перемешиванию компонентов в жидкой среде.

Ультразвуковая очистка.

Принципиально отличается от любых видов механического перемешивания наложение на ванну с очищающей жидкостью ультразвукового поля, вызывающее интенсивное перемешивание жидкости акустическими течениями.

В зависимости от длины волны и частоты УЗ обладает специфическими особенностями излучения, приема, распространения и применения. Низкие УЗ частоты – до 105 Гц; средние – 105-107 Гц; высокие – 107-109 Гц. Выше – принято называть гиперзвуком.

Важнейшим эффектом в УЗ поле является кавитация – возникновение в жидкости массы пульсирующих пузырьков, заполненных паром, газом или их смесью. Сложное движение пузырьков, их захлопывание, слияние друг с другом порождают в жидкости импульсы сжатия (микороударные волны) и микропотоки, вызывают локальное нагревание среды, ионизацию. Эти эффекты приводят к разрушению находящихся в жидкости твердых тел (кавитационная эрозия), возникает перемешивание жидкости, инициируются и ускоряются физические и химические процессы. На кавитации основан получивший наибольшее распространение УЗ технологический процесс – очистка поверхностей твердых тел. В зависимости от характера загрязнений большее или меньшее значение могут иметь различные проявления кавитации – микроударнные воздействия, микропотоки, нагревание. Подбирая параметры звукового поля, физико-химические свойства моющей жидкости, внешние факторы (давление, температуру), можно в широких пределах управлять процессом очистки, оптимизируя его применительно к типу загрязнений.

Контроль качества очистки.

Отмывка ПП от загрязнений – процесс, требующий особого внимания и специальных приемов контроля.

Качество отмывки и проведения следующих операций можно гарантировать, только если есть возможность убедиться, что все загрязнения (неорганические и жировые) с поверхности ПП удалены.

Наиболее простой способ контроля качества обезжиривания – испытание на разрыв водяной пленки. Если смоченная деионизованной водой поверхность не имеет гидрофобных загрязнений, водяная пленка распределяется тонким равномерным слоем. Этот прием можно успешно использовать на всех процессах, связанных с отмывкой водой.

Кондуктометрическая ячейка. О чистоте отмывки судят по сопротивлению деионизованной воды после промывки в ней контролируемой платы. Загрязняющие примеси диссоциируют в воде, увеличивая ее проводимость. Кондуктометрическая ячейка может быть включена в контур управления системой очистки, которая будет отмывать плату до установленной степени очистки.

Определение сопротивления изоляции между элементами проводящего рисунка в камере влаги. Контроль загрязнений по сопротивлению изоляции в условиях влаги является более чувствительным методом, так как диссоциирующие загрязнения создают большие концентрации в поверхностной пленке влаги, чем при контроле промывных вод в кондуктометрической ячейке.

Механическая подготовка (очистка) поверхности.

Химическая подготовка (очистка) поверхности.

Декапирование, обезжиривание, электрохимическое обезжиривание.

Специальная подготовка поверхности.

Плазмохимическая очистка.

Это очистка отверстий за счет ионного травления смолы в среде высокочастотной плазмы газов (фреона и кислорода). Заготовки плат включаются в камере как катод и подвергаются бомбардировке ионами из газоразрядной плазмы, которая превращает эпоксидную смолу в летучие продукты, удаляемые затем из отверстий. Это сухой процесс, но требует дополнительных последующих обработок для удаления пепла и снятия электростатических зарядов.

Перманганатная очистка (обработка в растворе перманганата калия).

Используется для очистки отверстий от наноса смолы на торцах контактных площадок внутренних слоев МПП после сверления.

Микротравление, оксидирование, кондиционирование, антистатическая обработка, струйно-абразивная обработка.

Тема 6

Способ получения рисунка схемы ПП