- •Глава VIII электротехнология переработки муниципальных и промышленных отходов

- •§ 1. Сравнительный анализ технологий

- •§2. Расчет, эксперимент и испытания

- •§ 3. Эколого-экономические

- •§ 4. Промышленные плазменные электропечи для уничтожения токсичных отходов

- •Глава IX. Плазменное воспламенение пылеугольных потоков2

- •§ 1. Термохимическая подготовка топлива к сжиганию

- •§ 4. Промышленные плазменные электропечи для уничтожения токсичных отходов3

- •§ 2. Некоторые результаты

- •§ 3. Системы плазменного воспламенения угля

- •§4. Системы электропитания плазмотронов

- •§ 1. Движение и нагрев частиц в плазменной струе

- •§3. Создание

- •§ 1. Физические основы плазменной сварки

- •§ 2. Плазмотроны для сварки

- •§ 3. Исследование вольфрамовых катодов и анодов

- •§ 3. Исследование вольфрамовых катодов и анодов

- •§ 4. Технология изготовления тонкостенных труб

- •Глава XII. Плазменная обработка

- •§ 1. Плазменная обработка силикатного кирпича

- •§ 2. Плазменная обработка глиняного кирпича

- •§ 3. Плазменная обработка бетонных изделий

- •Глава XIII. Плазменно-импульсное

- •§ 1. Физические основы электротехнологии

- •§ 2. Нанесение сплошного слоя покрытия

- •§ 3. Упрочнение поверхностей деталей в воде

- •§4. Примеры реализации

- •Глава XIV плазменные установки для плавки и восстановления металлов

- •§1. Плазменно-дуговые

- •§ 2. Плазменно-дуговые установки для восстановления металлов

- •§ 3. Переработка металлического лома в литейном производстве

- •§4. Восстановление алюминия из дроссов в алюминиевой промышленности

- •§5. Переработка химически активных и тугоплавких металлов

- •§ 6. Получение металлов группы платины при переработке использованных катализаторов

§ 3. Системы плазменного воспламенения угля

СПВ угля включает в свой состав: розжиговую горелку-камеру ТХПТ, плазменный генератор, источник электропитания плазмотрона, системы водо-и воздухоснабжения плазмотрона, аппаратуру контроля и управления. В приложении к различного типа горелкам, которые эксплуатируются на котлах, испытаны разные варианты камер ТХПТ. Для углей с выходом летучих Vх < 30 % поток аэросмеси разделяется на основной и стабилизирующий с помощью специального устройства подачи пыли в камеру. При работе с углями, имеющими высокий выход летучих, весь поток аэросмеси направляется в камеру термохимической подготовки топлива непосредственно от пылепровода. В соответствии с этим разработаны разнообразные камеры ТХПТ с плазмотронами и опробованы при эксплуатации котлоагрегатов.

Опытно-промышленными

испытаниями СПВ показано, что эффективность

системы розжига угольной аэросмеси

зависит не только от надежности работы

плазмотрона, но и от выхода летучих и

концентрации угля в аэросмеси и.. При

этом р, связана со скоростью движения

пылеугольного потока. На практике

скорость в муфеле ограничена снизу

условиями, которые не допускают сепарацию

пыли в пылепроводе. Верхний предел

жестко не регламентирован. Поэтому на

котлах, имеющих систему пылеприготовления

с прямым вдуванием аэросмеси,

целесообразно иметь техническое

устройство, обеспечивающее оптимальные

значения концентрации пыли ц (в

соответствии с данными рис. 9.7, а)

и

скорости аэросмеси. Такое устройство,

названное концентратором, применено

в СПВ для розжига теплофикационного

котла КВТК-100/150. Схема СПВ угля струей

плазмы дана на рис. 9.9.

Опытно-промышленными

испытаниями СПВ показано, что эффективность

системы розжига угольной аэросмеси

зависит не только от надежности работы

плазмотрона, но и от выхода летучих и

концентрации угля в аэросмеси и.. При

этом р, связана со скоростью движения

пылеугольного потока. На практике

скорость в муфеле ограничена снизу

условиями, которые не допускают сепарацию

пыли в пылепроводе. Верхний предел

жестко не регламентирован. Поэтому на

котлах, имеющих систему пылеприготовления

с прямым вдуванием аэросмеси,

целесообразно иметь техническое

устройство, обеспечивающее оптимальные

значения концентрации пыли ц (в

соответствии с данными рис. 9.7, а)

и

скорости аэросмеси. Такое устройство,

названное концентратором, применено

в СПВ для розжига теплофикационного

котла КВТК-100/150. Схема СПВ угля струей

плазмы дана на рис. 9.9.

Концентратор угля создан на базе прямоточного циклона. Слабозапы-ленный воздух сбрасывается в топочное пространство котла, регулировка концентрации м аэросмеси, поступающей в муфель, осуществляется шиберами 1, 2 и 3. Это позволило не только обеспечить надежный поджиг аэросмеси, но и снизить тепловую нагрузку на муфель.

3.1. ЭЛЕКТРОДУГОВЫЕ ПЛАЗМОТРОНЫ

Для розжига пылеугольного потока и стабилизации его горения применяются электродуговые плазмотроны различных конструкций. В теплофикационных котлах муниципальных котельных, как правило, используются однокамерные плазмотроны с торцевым термохимическим (гафниевым) катодом и ступенчатым выходным электродом (см. рис: 6.6, а). Диапазон мощности их составляет 20...60 кВт (I= 80...250 А) при устойчивом режиме горения дуги от источника питания с Uхх = 530 В. Мощность 20...40 кВт обеспечивает надежную стабилизацию горения угля в длительном режиме, а при запуске котла из холодного состояния в большинстве случаев достаточно мощности 60 кВт для одной розжиговой горелки. Применение модифицированного катода с четырьмя гафниевыми вставками (см. рис. 6.44) обеспечивает ресурс работы электрода при I = 100...200 А около 100 ч. Длительность работы медного выходного анода составляет при этих токах 500...600 ч.

В теплоэнергетических котлоагрегатах на ГЭС в основном применяются двухкамерные плазмотроны (см. рис. 6.2, в). Для примера на рис. 9.10 дана схема плазмотрона ЭДП-212 для нагрева воздуха в СПВ. Как видно, анод имеет цилиндрическую геометрию с переходом на расширяющийся конус, где и находится опорное пятно дуги. С учетом возвратных течений вблизи закрученной плазменной струи в зоне горения дуги всегда находится восстановительная среда, способствующая увеличению ресурса электрода за счет отсутствия окисленной поверхности анода.

1-катод; 2 –анод; 3- кольцо закрутки воздуха; 4- электромагнитная катушка; 5 – электрическая дуга

Мощность плазмотрона составляет 60...130 кВт, расход воздуха- до 20 г/с. При использовании регулятора расхода газа (см. рис. 6.34), который обеспечивает периодическое изменение соотношения расходов G1 и G2 с частотой 0,06...0,08 Гц, ресурс катода при токах 200,..300 А достигает 250 ч. Ресурс работы анода примерно в 2 раза выше и составляет около 500 ч. Вольт-амперные характеристики дуги могут быть рассчитаны по обобщенной формуле (6.20), где d - внутренний диаметр анода.

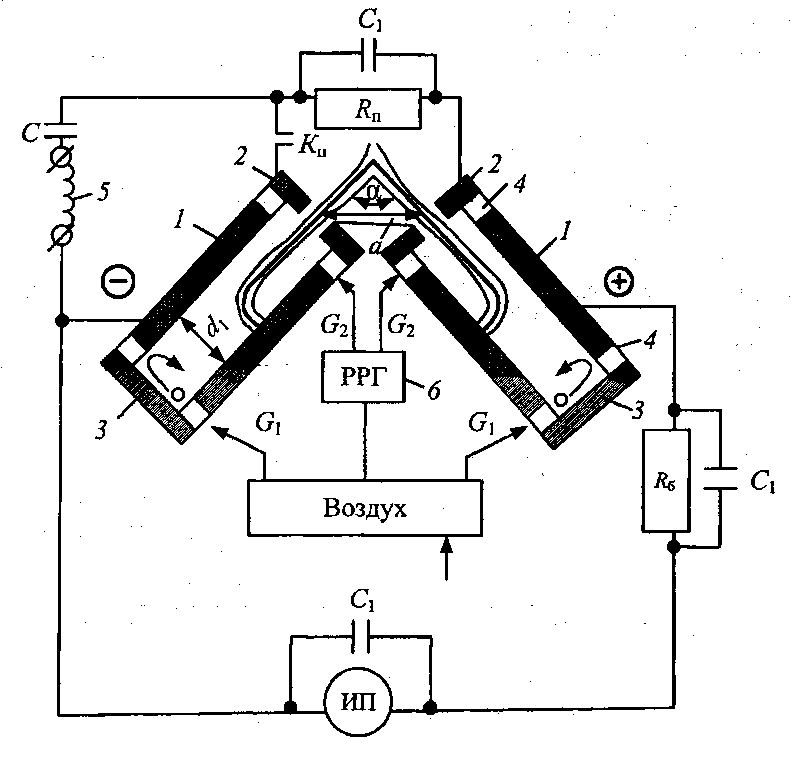

Для увеличения эффективности воспламенения низкосортных углей возможно использование плазмотрона двухструйной схемы (см. рис. 6.32). Схема его включения и система подвода рабочего газа показаны на рис. 9.11.

Плазмотрон состоит из двух идентичных электродных узлов, каждый из которых схематично представляет собой двухкамерный плазмотрон. Такая схема плазмотрона дает дополнительные возможности управлять напряжением дуги путем изменения угла а между осями электродных узлов и расстояния а между центрами сопел. При подобной компоновке плазмотрона пыле-угольный поток взаимодействует со столбом дуги, температура которого в среднем составляет (8...10)-103 К, что позволяет резко поднять КПД и эффективность воспламенения угля. Кроме того, из-за разности ресурса работы анода и катода смена полярности электродов через определенный промежуток времени позволяет увеличить длительность их эксплуатации примерно в 1,5 раза по сравнению с катодом.

Рис. 9.11. Двухструйный плазмотрон, схема его включения и система газоснабжения:

/ - электрод плазмотрона; 2 - сопло; 3 - заглушка; 4 - вихревая камера; 5 - осциллятор; 6 - регулятор расхода (РРГ); ИП - источник питания; Кп - контактор пусковой; Rn - сопротивление добавочное пусковое; R6 - сопротивление балластное

Вольт-амперные характеристики дуги - падающие (см. рис. 6.33). Обобщенное уравнение для расчета напряжения на дуге (для α = 90°) имеет вид

,

где l1 –длина электрода, м; d2–внутренний диаметр сопла, м; a– межсопловое расстояние, м

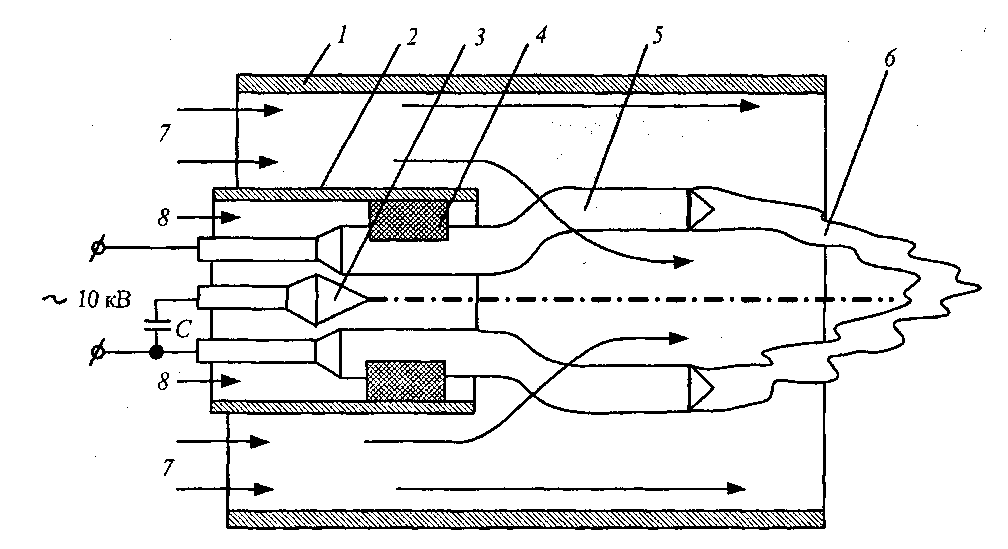

На котле БКЗ-160-100Ф (ТЭЦ г.Бишкека, Киргизия) испытан высоковолтный плазменный запальник переменного тока для воспламенения пылеугольного топлива (Vr= 20...35 %). Схемы трехэлектродного высоковольтного плазмотрона и устройства для розжига аэросмеси даны на рис. 9.12.

Рис. 9.12. Схема высоковольтного плазменного устройства для воспламенения пылевидного топлива:

1 - топливный канал; 2 - труба-обтекатель; 3 - дополнительный конусный электрод; 4 ~ изоляторы; 5 - основные электроды; 6 - д^га; 7-топливный поток; 8 - воздух

Электродная система плазменного устройства размещается в канале пы-леугольно-воздушного потока 1. Основные стержневые медные электроды 5 диаметром 2 см закреплены через фторопластовые изоляторы 4 на цилиндрической стальной трубе-обтекателе 2 диаметром 10 см. Между основными электродами установлен дополнительный конусный медный электрод 3, который может перемещаться вдоль оси для регулировки пробойного промежутка; его величина при напряжении источника питания 10 кВ составляет примерно 4 мм. Дополнительный электрод электрически соединен с основным электродом через конденсатор С. Рабочие участки основных электродов длиной около 15 см, на торцах которых горит дуга 6, параллельны друг другу и находятся на расстоянии около 10 см.

Плазменное устройство размещается в дополнительном канале пыле-угольной горелки, расположенном между двумя ярусами топливных потоков, вместо мазутной форсунки. Приняты меры электробезопасности при работе высоковольтного плазмотрона: надежно заземлен его корпус, подведено высо кое напряжение по кабелям в заземленных металлических трубах, обеспечена защита от короткого замыкания и др.

Мощность трехэлектродного плазмотрона составляет Рпл ~ 35...40 кВт, относительная мощность - Р = 0,3...0,5 %. Температура факела, измеренная промышленным оптическим пирометром ОППИР-017 на расстоянии 30 см от стенок котла (примерно в 60 см от торцов электродов), равна 1600 К при расходе угля через дугу 0,3...0,4 т/ч и 1300 К при расходе около 1 т/ч.

Общее время испытаний - примерно 50 ч. Удельная эрозия электродов за это время составила 2,2-10-8 кг/Кл при токах 20...25 А, что при длине электродов 15 см дает ожидаемый ресурс работы 500 ч.

Включение двух плазменных устройств с суммарной мощностью 80 кВт позволило снизить расход подсветочного мазута примерно на 150 кг/ч, т.е. на 30 %.