- •Глава VIII электротехнология переработки муниципальных и промышленных отходов

- •§ 1. Сравнительный анализ технологий

- •§2. Расчет, эксперимент и испытания

- •§ 3. Эколого-экономические

- •§ 4. Промышленные плазменные электропечи для уничтожения токсичных отходов

- •Глава IX. Плазменное воспламенение пылеугольных потоков2

- •§ 1. Термохимическая подготовка топлива к сжиганию

- •§ 4. Промышленные плазменные электропечи для уничтожения токсичных отходов3

- •§ 2. Некоторые результаты

- •§ 3. Системы плазменного воспламенения угля

- •§4. Системы электропитания плазмотронов

- •§ 1. Движение и нагрев частиц в плазменной струе

- •§3. Создание

- •§ 1. Физические основы плазменной сварки

- •§ 2. Плазмотроны для сварки

- •§ 3. Исследование вольфрамовых катодов и анодов

- •§ 3. Исследование вольфрамовых катодов и анодов

- •§ 4. Технология изготовления тонкостенных труб

- •Глава XII. Плазменная обработка

- •§ 1. Плазменная обработка силикатного кирпича

- •§ 2. Плазменная обработка глиняного кирпича

- •§ 3. Плазменная обработка бетонных изделий

- •Глава XIII. Плазменно-импульсное

- •§ 1. Физические основы электротехнологии

- •§ 2. Нанесение сплошного слоя покрытия

- •§ 3. Упрочнение поверхностей деталей в воде

- •§4. Примеры реализации

- •Глава XIV плазменные установки для плавки и восстановления металлов

- •§1. Плазменно-дуговые

- •§ 2. Плазменно-дуговые установки для восстановления металлов

- •§ 3. Переработка металлического лома в литейном производстве

- •§4. Восстановление алюминия из дроссов в алюминиевой промышленности

- •§5. Переработка химически активных и тугоплавких металлов

- •§ 6. Получение металлов группы платины при переработке использованных катализаторов

§2. Расчет, эксперимент и испытания

г

Изложенная выше концепция высокотемпературной (плазменной) технологии подтверждена расчетно-экспериментальными исследованиями и опытно-промышленными испытаниями.

Из уравнений (8.1) - (8.3) видно, что продуктами газификации являются СО, Н2, С02 и Н20. При t = 1200 °С константа равновесия фаз

K=CO∙H20/CO2∙H2 = 2,5, (8.4)

где СО, Н20, СO2 и Н2 - количество молей соответствующих веществ в составе продуктов реакций.

Количество тепла, необходимого для нагревания компонентов ТБО до 1200 °С, вычисляется по формуле

Q = ∑cimi∆t,

(8.5)

где Q - средняя удельная теплоемкость г-го компонента ТБО на интервале температур ∆t; mi - масса i-го компонента ТБО; ∆t - интервал температур от исходной до 1200° С.

Решение системы уравнений (8.1) - (8.5) позволяет определить удельные энергозатраты на газификацию органической части ТБО, состав синтез-газа и, следовательно, его калорийность.

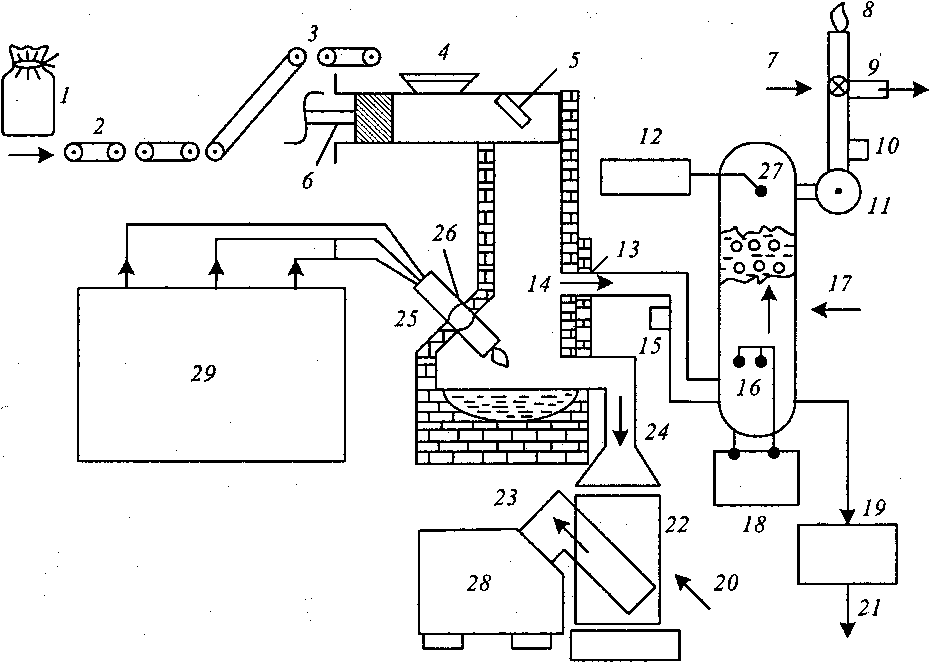

Наглядное представление об основных элементах плазменной установки по переработке ТБО дает рис. 8.2. Технологическая схема включает в себя шахтную электропечь, систему загрузки отходов, сервисные системы обеспечения работоспособности плазмотрона, систему очистки отходящих газов в скруббере, сбор шлаков и шламов.

Рис. 8.2. Плазмотермическая система переработки отходов:

1 - отходы; 2 - подающий конвейер; 3 - загрузочный механизм; 4 - бункер; 5 - заслонка; 6 - поршень; 7 - вентиль; 8 - факел; 9 - газ на хранение; 10 и 15 - место забора проб; 11-вентилятор; 12- каустическая сода; 13 - печь для пиролиза; 14 - газ; 16 - закалка газа; 17 - очистка газа; 18 - теплообменник; 19 - шлам; 20 - подача в отвал; 21 - дренаж шлака; 22 - водяная ванна; 23 - транспортер; 24 - шлак; 25 - плазмотрон; 26 - уплотнитель; 27 - скруббер; 28 - бункер для шлака; 29 - сервисные системы электро-, газо-и водоснабжения плазмотрона

Несортируемые отходы подаются сверху через систему затворов и под действием собственной массы опускаются в горячую зону к границе расплав-струя плазмы. Пиролиз ТБО осуществляется регулировкой подачи в реакционную зону окислителя в виде кислорода или водяного пара. Неорганика из отходов плавится и становится частью расплава на дне печи. Образовавшийся синтез-газ может быть использован для получения химических продуктов, электроэнергии (с помощью газовой турбины), водяного пара для теплоснабжения или просто сгорать.

Опытная электропечь. Экспериментальные исследования по плазменной переработке ТБО проводились на шахтной электропечи (рис. 8.3) с металлическим водоохлаждаемым кожухом. Внутренние размеры рабочего пространства печи - 2,3x0,8x0,4 м3. Она оборудована двумя воздушными плазмотронами с регулируемой общей мощностью от 25 до 150 кВт. Использовались плазмотроны однокамерной схемы и двухструйный, предусмотрена установка плазмотрона с вынесенной дугой. Плазмотроны расположены на противоположных сторонах печи, а плазменные струи направлены под углом к поверхности ванны расплава металла. Отходы подавались через загрузочное устройство в верхней части печи.

По высоте шахтной печи заподлицо с футеровкой установлены четыре термопары для контроля за динамикой изменения температуры. Во время экспериментов загрузка печи, как правило, производилась единовременно. Концентрации Н2, СО, СО2, NOx, SO2 по газовому тракту измерялись газоанализаторами типа ПЭМ-1 и ПЭМ-2.

Образующийся в печи синтез-газ из реакционной зоны с температурой 1200 °С попадает в вихревой скруббер, где вступает в контакт с холодным щелочным раствором и подвергается закалке и очистке от твердых металлов. Далее парогазовая смесь поступает в бак-отстойник, а затем вентилятором подается в камеру сжигания. После этого продукты сгорания через вентиляцию выбрасываются в атмосферу. В процессе переработки отходов в печи поддерживается разрежение на уровне 10... 15 мм вод. ст. Производительность печи по ТБО составляла до 300 кг/ч.

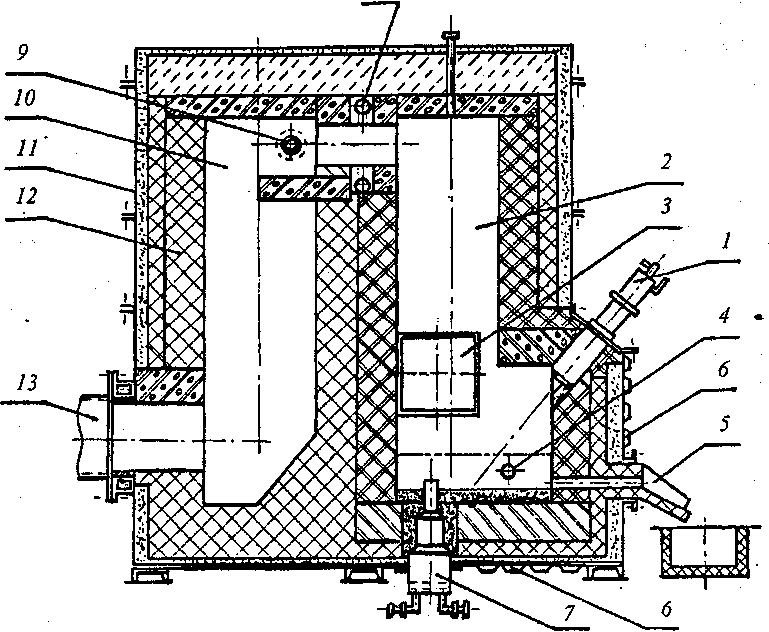

Опытно-промышленная

электропечь.

Для

обезвреживания медицинских (больничных)

отходов и ядохимикатов, переплава золы

мусоросжигательных заводов разработана

и создана двухкамерная плазменная

электропечь более сложной конструкции

(рис. 8.4)1.

Опытная установка с электродуговым

плазмотроном мощностью 500

кВт

состояла из плазменной печи, систем

обеспечения сжатым и дутьевым воздухом

и охлаждающей водой, системы очистки

отходящего газа, пневматической системы

загрузки отходов, системы вывода и

грануляции расплавленного шлака.

Опытно-промышленная

электропечь.

Для

обезвреживания медицинских (больничных)

отходов и ядохимикатов, переплава золы

мусоросжигательных заводов разработана

и создана двухкамерная плазменная

электропечь более сложной конструкции

(рис. 8.4)1.

Опытная установка с электродуговым

плазмотроном мощностью 500

кВт

состояла из плазменной печи, систем

обеспечения сжатым и дутьевым воздухом

и охлаждающей водой, системы очистки

отходящего газа, пневматической системы

загрузки отходов, системы вывода и

грануляции расплавленного шлака.

Электропечь (рис. 8.4) имеет металлический кожух, внутри которого располагаются футерованные огнеупором камера сжигания 2, камера смешения со вторичным воздухом 8 и камера дожигания 10. Отходы подаются в камеру сгорания сбоку через загрузочное окно 3, упакованными в коробки. Размер картонной коробки 0,3x0,3x0,3 м3. Площадь пода печи составляет 0,9x0,6 м2, сечение газового канала 0,6x0,6 м2.

Для переработки отходов и золы созданы два плазмотрона мощностью по 500 кВт, работающие на воздухе. Один плазмотрон струйный (его схема дана на рис. 6.6, б), второй может работать как в струйном режиме, так и в режиме с вынесенной дугой, для чего печь имеет подовый электрод. На основе длительных (до 200 ч) испытаний установки выявлены особенности плавки золы на прямой и обратной полярности плазмотрона, определены ресурсы работы вольфрамового катода (защитные газы - аргон или азот) до 300...400 ч и медного анода в среде аргона до 1000 ч и более.

Лабиринтный или вихревой дожигатель газов обеспечивает минимальное содержание СО в отходящем газе на уровне 50 млн-1. Снижение эмиссии окислов азота NOx возможно применением пароводяных плазмотронов или созданием восстановительной атмосферы в реакционной зоне, которая способствует

8

Рис. 8.4. Плазменная электропечь для уничтожения отходов с полным окислением углерода до С02:

1 — плазмотрон; 2 - шахта электропечи; 3 - загрузочное устройство; 4 - слив шлака; 5 - слив металла; 6 - водоохлаждаемые панели; 7 - подовый электрод; 8 - подача воздуха для дожигания СО; 9 - плазмотрон для дожигания; 10 - камера дожигания; // - кожух печи; 12 - футеровка; 13 - патрубок для подсоединения дымососа

разложению NOx. Показано, что допустимые концентрации окислов азота получаются при содержании GO в объеме печи не менее 1,0... 1,5 % об. и при наличии других продуктов пиролиза углеводородов. Время между загрузками упаковок с отходами должно быть меньше времени газификации одной упаковки. Это обеспечивает низкие содержания NOx в отходящих газах.

Получаемый расплав шлака сливается в водяную ванну, где происходит его охлаждение и грануляция. Гранулированный шлак по форме подобен строительному щебню с размером фракций до нескольких миллиметров, темного цвета с высокой устойчивостью к растворению в воде и в слабых кислотах. По имеющимся нормам он пригоден для производства бетона-строительства дорог и т.д.

На опытно-промышленной установке с плазмотроном мощностью до 1 МВт достигнута производительность по золе до 600 кг/ч при удельных энергозатратах около 1 кВт-ч/кг.

Результаты исследований опытной электропечи. При проведении экспериментальных исследований в печь загружались модельные отходы следующего состава (% мас.): бумага - 35, пищевые отходы - 39, текстиль - 9, резина - 4, дерево - 10, песок, камни - 2, стекло - 1. Расчетные данные получены при решении системы уравнений (8.1) - (8.5).

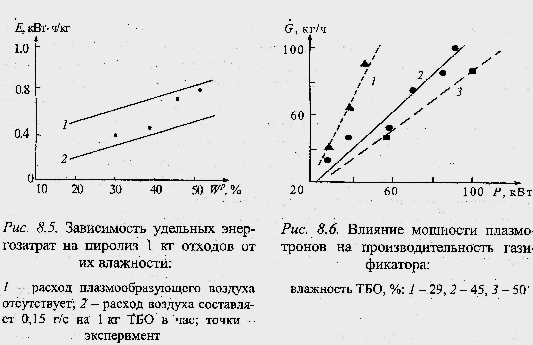

Содержание влаги для ТБО различных регионов мира находится в пределах 20...60 % мае. Поэтому влияние влажности на удельные энергозатраты представляет практический интерес. На рис. 8.5 показана зависимость удельных энергозатрат при плазменной газификации ТБО от процентного содержания влаги.

Расчеты проводились для модельных отходов, имеющих следующий элементный состав (% мас.): углерод - 17,4; водород - 2,24; кислород - 13,8; влага - 34,7; зола - 31,8. Сера и азот содержатся в ТБО в незначительных для энергетического баланса количествах и в расчетах не учитывались. Видно, что когда источником энергии является струя воздушной плазмы, энергозатраты становятся значительно меньше (режим 2) за счет энергии химических реакций окисления углерода кислородом воздуха. Имеющееся несовпадение результатов расчета и экспериментов обусловлено в основном тем, что при расчете не учитывались потери тепла в подину и стенки электропечи.

На рис. 8.6 приведены экспериментальные данные по производительности печи при газификации органической части отходов от суммарной мощности плазмотронов. Заметно расслоение данных по влажности ТБО. Полученные

результаты позволяют оценить расход электроэнергии для переработки 1 кг отходов.

Рис. 8.5. Зависимость удельных энергозатрат на пиролиз 1 кг отходов от их влажности:

/ - расход плазмообразующего воздуха отсутствует; 2 - расход воздуха составляет 0,15 г/с на 1 кг ТБО в час; точки -эксперимент

Рис. 8.6. Влияние мощности плазмотронов на производительность газификатора:

влажность ТБО, %: 1-29,2- 45, 5-50'

Например, при влажности ТБО 45 % удельные энергозатраты на газификацию топлива в объеме печи (с учетом КПД плазмотронов), составляют 0,65 кВтч/кг, а при влажности 29 % - менее 0,4 кВт-ч/кг. При этом объемная доля водорода в синтез-газе составляет 45...50 %, оксида углерода- 30, азота - 7...8, углекислого газа - 8... 10 %. Эти значения соответствуют экспериментальным данным на других плазменных установках («Канада Ресопшин», Лтд; «Хим Аэроспашел», Франция; «Плазма Энерджи корп.», США).

Анализ данных, приведенных на рис. 8.5 и 8.6, показывает, что в диапазоне изменения влажности 20...50 % удельные энергозатраты составляют от 0,4 до 0,75 кВт-ч/кг, тогда как расчетные данные располагаются ниже, на уровне 0,3...0,5 кВтч/кг. Несовпадение результатов объясняется неучетом потерь, о чем уже упоминалось, а также ошибками в измерениях массы загружаемых отходов и их влажности. Полученные расчетно-экспериментальные данные наглядно свидетельствуют о том, что в целях экономии электроэнергии отходы требуют предварительной сушки. Расчеты показывают, что в ТБО даже при минимальной влажности 20 % содержатся все химические элементы, необходимые для полной газификации.

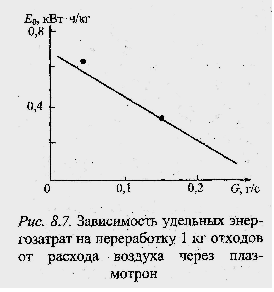

На рис. 8.7 приведены расчетные (прямая) и экспериментальные (точки) значения, характеризующие влияние расхода плазмообразующего воздуха на удельные энергозатраты при влажности ТБО 34,7 %.

Во-первых, необходимо отметить неплохое совпадение расчетных и экспериментальных данных. Во-вторых, видно, что при расходе воздуха около 0,3 г/с на 1 кг отходов в реакторе происходит сжигание ТБО. В этом случае плазмотрон необходим только как источник тепла для стабилизации горения отходов, а удельный расход электроэнергии составляет около 0,1 кВт-ч/кг.

Рис.

8.7.

Зависимость

удельных энергозатрат на переработку

1 кг отходов от расхода воздуха через

плазмотрон

Для любого уровня температуры в реакционной зоне устанавливается свое соотношение составляющих синтез-газа, которое определяется постоянной равновесия фаз К по формуле (8.4). Экспериментальная проверка этого положения показала, что с увеличением среднемассовой температуры в печи затраты электрической энергии увеличиваются, но почти на такую же величину возрастает и потенциальная энергия синтез-газа. При этом уменьшается содержание Н2 и СО2 и увеличивается доля СО.

В результате установлено, что синтез-газ из электропечи необходимо забирать на очистку при температуре 1100...1200 °С, при которой К = 2,0...2,5. При полной загрузке шахты печи синтез-газ проходит через слой ТБО, движущийся навстречу потоку газа. По высоте шахты устанавливается температура от 1600 °С на подине до 200...300 °С в верху шахты. Это позволяет удалять синтез-газ при любой заданной температуре.

Из приведенных результатов исследований опытного газификатора ТБО следует, что удельные энергозатраты на переработку/уничтожение 1 кг отходов в зависимости от расхода воздуха, влажности и морфологического состава изменяются в пределах 0,1...0,75 кВт-ч/кг. Согласно литературным данным, производительность печи определяется площадью пода, разогреваемого плазменной струей, и составляет 400...650 кг/(м2-ч). Минимальный объем высокотемпературной зоны рассчитывается из условия удельной тепловой мощности на единицу объема, равной 750МДж/м3. Эти основополагающие данные позволяют рассчитывать размеры газификатора для различной производительности по плазменной переработке ТБО.

В экспериментах по газификации и сжиганию отходов высокую надежность очистки отходящих газов показала система экологического блока, состоящая из вихревого скруббера со щелочным раствором и камеры сжигания синтез-газа.

Контрольными замерами дымовых газов установлено, что по основным параметрам они не превышают существующие мировые нормы ПДК.

Рассмотрим на конкретном примере основные технологические параметры плазменной переработки ТБО. Для района города с населением 120 тыс. человек производительность завода составит 30...35 тыс. т/год (около 130 тыс. м3). В составе завода может быть от одного до трех модулей производительностью 5 т/ч (на весь объем перерабатываемых ТБО) или около 1,5 т/ч (при производительно-' сти каждого по 10 тыс. т/год). В первом случае потребная мощность плазмотронов составит от 1500 до 2000 кВт (3 • 600 кВт), во втором - около 600 кВт (2 • 300 кВт). В качестве примера приведем основные показатели завода при переработке 20 тыс. т отходов в год (1,7 тыс. т/месяц или 2,3 т/ч). Объем производимого синтез-газа составит 1,65-106 нм3/мес; состав газа, %: Н2 - 50; СО -35; N2 - 7; СО2 -8. Объем остеклованного шлака - 340 т/мес; расход электроэнергии на 1 т перерабатываемых ТБО - 400 кВт-ч для получения сухого синтез-газа с теплотворной способностью 11... 12 МДж/м3 и выше. Сжигание месячного объема синтез-газа позволяет получить 1,6-10 МДж (3800 Гкал) тепловой энергии. За счет утилизации синтез-газа можно получить 500 тыс. м3/год горячей воды с температурой 95 °С и около 200 тыс. м3/год с температурой около 60 °С при отводе тепловой энергии от вихревого скруббера и охлаждаемых элементов печи и плазмотронов. Численность обслуживающего персонала - 30...40 человек; занимаемая площадь — 3 га; срок окупаемости капиталовложений - 2,5...3 года эксплуатации заводов.