- •Радкевич, я.М.

- •Предисловие

- •Раздел I Метрология

- •1. Метрология и ее значение в научно-техническом прогрессе

- •2. Физические величины и единицы их измерения

- •2.1. Физические величины

- •2.2. Понятие о системе физических величин

- •2.3. Принципы построения Международной системы единиц

- •2.1. Основные единицы си

- •2.2. Производные единицы си, имеющие собственное наименование

- •2.4. Преимущества Международной системы единиц

- •2.3. Множители и приставкидля образования десятичных

- •3. Виды и методы измерений. Основные понятия и определения

- •3.1. Виды измерений

- •3.2. Методы измерений

- •3.4. Основы обеспечения единства измерений

- •3.5. Эталоны единиц физических величин

- •3.1. Результаты международных сличений эталона массы

- •4. Погрешности измерений

- •4.1. Понятие о погрешности измерений

- •4.2. Классификация погрешностей измерения

- •4.3. Систематические погрешности

- •4.3.1. Общие сведения о систематических погрешностях

- •4.3.2. Исключение систематических погрешностей

- •5. Случайные погрешности

- •5.1. Распределения случайных величин

- •5.2. Числовые характеристики случайных величин

- •5.3. Моменты случайных величин

- •5.4. Асимметрия и эксцесс

- •5.5. Примеры законов распределения случайных величин

- •5.5.1. Закон нормального распределения

- •5.5.2. Равномерное распределение

- •5.5.3. Закон симпсона

- •5.6. Точечные оценки параметров распределения

- •5.7. Интервальные оценки числовых характеристик

- •Оценка точности вычисления генеральной средней X,

- •Если точности вычисления среднего квадратичного Отклонения генеральной совокупности по данным выборки.

- •6. Грубые погрешности и промахи

- •6.1. Обнаружение и исключение грубых погрешностей

- •6.2. Критерии грубых погрешностей

- •6.2.1. Критерий греббса (смирнова)

- •6.2.2. Критерий шарлье

- •2.3. Критерий шовенэ

- •6.2.4. Критерий диксона

- •6.3. Критерии для исключения систематических погрешностей

- •6.3.1. Метод последовательных разностей (критерий аббе)

- •6.3.2. Комбинаторные критерии

- •6.4. Исключение систематической погрешности

- •.2. Вычисления без применения эвм

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7.2. Обработка прямых многократных равноточных измерений

- •6.1. Проверка гипотезы с помощью критерия

- •7.1. Вычисления без применения эвм

- •7.3. Номера членов упорядоченного ряда для определения границ доверительного интервала для медианы при доверительной вероятности (р - 0*95)

- •7.3. Обработка результатов неравноточных измерений

- •7.4. Обработка результатов косвенных измерений

- •7.5. Критерий ничтожных погрешностей

- •7.6. Совокупные и совместные измерения

- •8. Средства измерений

- •8.1. Классификация средств измерений

- •8.2. Основные метрологические характеристики средств измерений

- •8.3. Погрешности средств измерений

- •8.4. Нормирование погрешностей средств измерений

- •8.5. Классы точности средств измерений

- •8.1. Нормирование точности средств измерений

- •8.6. Нормируемые метрологические характеристики средств измерений

- •9. Государственная метрологическая служба в российской федерации

- •9.1. Организационные основы Государственной метрологической службы

- •9.2. Нормативная база метрологии

- •9.3. Государственный метрологический контроль за средствами измерений

- •9,3.1. Порядок проведения испытаний и утверждения типа средств измерений

- •9.3.2. Поверка средств измерений

- •9.1. Поверительные клейма для метрологической службы

- •9.3.3. Порядок лицензирования деятельности по изготовлению, ремонту, продаже и прокату средств измерений

- •9.5. Применение юридических санкций за нарушение метрологических правил и норм

- •10. Российская система калибровки

- •10.1. Положение о Российской системе калибровки {pcк)

- •10.3. Порядок составления графиков поверки (калибровки) средств измерений

- •10.1. Шифр видов измерений

- •10.4. Поверочные схемы

- •10.5. Стандартные образцы состава и свойств веществ и материалов

- •10,6. Стандартные справочные данные о физических константах и свойствах веществ и материалов

- •Раздел II

- •Государственная система стандартизации (гсс)

- •Основные понятия и определения

- •1.2. Задачи стандартизации

- •1.3. Основные принципы стандартизации

- •1.4. Нормативные документы по стандартизации и их применение

- •1.5. Виды стандартов

- •1.6. Категории стандартов

- •1.7. Информация о нормативных документах по стандартизации, их издание и реализация

- •1.8. Порядок разработки государственных стандартов

- •1.9.2. Требования к содержанию основополагающих стандартов

- •1.9.3. Требования к содержанию стандартов на продукцию, услуги

- •1.9.4. Требования к содержанию стандартов на методы контроля

- •1.9.5. Требования к содержанию стандартов на работы

- •1.9.6, Требования к обозначению стандартов

- •1.10. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •1.11. Международное сотрудничество в области стандартизации

- •Методы стандартизации

- •2.1. Упорядочение объектов

- •2.2. Параметрическая стандартизация

- •2.2.1. Выбор и обоснование параметрических рядов стандартизуемых объектов

- •2.2.2. Система предпочтительных чисел и требования, предъявляемые к рядам предпочтительных чисел

- •2.2. Предпочтительные числа основных рядов 85—s4u

- •2.3. Числа ряда £24 я десятичном интервале

- •2.2.3. Выбор номенклатуры главных и основных параметров изделий

- •2.2.4. Выбор диапазона параметрического ряда

- •2.2.5. Выбор градации параметрического ряда

- •2.3. Унификация продукции

- •2.3.1. Общие положения методики унификации

- •2.4. Критерии балльных оценок

- •2.3.2. Показатели уровня унификации

- •2.3.3. Практика унификации машин, их деталей и узлов

- •2.3.4. Межотраслевая унификация элементов машин

- •2.4. Агрегатирование

- •2.5. Последовательность работы по агрегатированию технологического оборудования

- •3. Основные сведения о качестве продукции

- •3.1. Основные термины и определения

- •3.2. Систематизация методик оценки качества промышленной продукции

- •3.3. Функциональные структурные элементы методик оценки качества

- •3.3.1. Выбор номенклатуры показателей качества продукции

- •3.3.2, Выбор вида представления показателей

- •3.3.3. Выбор базовых показателей

- •3.3.4. Оценка уровня качества по единичным показателям

- •3.3.5. Определение уровня качества по комплексному показателю

- •3.4. Оценка качества изготовления деталей

- •3.5. Оценка качества соединений

- •3.6. Оценка качества изготовления редуктора

- •4. Международные организации . По стандартизации и качеству продукции

- •4.1. Международная организация по стандартизации исо

- •5. Стандартизация основных норм взаимозаменяемости

- •5.1. Основные понятия и определения

- •5.1.1. Понятие о взаимозаменяемости

- •5.1.2. Виды взаимозаменяемости

- •5.1.3. Понятие о размерах и отклонениях

- •5.1.4. Соединения

- •Посадки с зазором

- •Посадки с натягом

- •5.2. Единые принципы построения систем допусков и посадок

- •5.2.1. Принципы построения системы допусков и посадок

- •5.2.2. Основные нормы взаимозаменяемости. Единая система полей допусков и посадок (есдп) Признаки построения системы допусков и посадок

- •5.1. Интервалы размеров диапазоне до» 3150 мм

- •Номинального размера

- •5.2. Число единиц допуска в 3—17 квалитетех (для размеров до 500 мм)

- •5.2.4. Рекомендации по выбору допусков и посадок

- •В табл. 5.7 приводятся методы обработки, соответствующие различным квалитстам

- •5.3. Расчет и выбор посадок

- •5.3.1. Посадки с натягом

- •5.3.3. Переходные посадки

- •5.3.4. Характеристика и примеры применения посадок Посадки с зазором

- •5.8. Процент натягов для переходных посадок

- •Переходные посадки

- •5.10. Переходные посадки

- •Посадки с натягом

- •5.2Допуски и посадки подшипников качения

- •5.4.1. Классы точности

- •5.4.2. Выбор посадок подшипников качения на валы и в корпуса

- •5.12. Характер нагружения колес

- •5.13. Рекомендуемые поля допусков для посадок подшипников

- •5.5. Стандартизация шпоночных и шлицевых соединений

- •5.5.1. Призматические шпонки

- •5.19. Предельные отклонения размеров по глубине пазов в зависимости от высоты шпонки а

- •5.5.2. Сегментные шпонки

- •5.21. Размеры шпонки нормальной и эквивалентной низкой формы

- •5.5.3. Клиновые шпонки

- •5.5.4. Нанесение размеров на чертежах шпоночных соединений

- •5.5.5. Шлицевые соединения

- •Прямобочнце шлщевые соединения

- •5.23. Посадки по боковым сторонам шлицев ь

- •5.26. Посадки по боковым сторонам шлицев

- •5.27. Поля допусков нецентрирующих диаметров

- •5.5.6. Эвольвентные шлицевые соединения

- •Способы центрирования деталей эвольвентного соединения

- •5.28. Соотношение между отдельными элементами шлицевого соединения

- •5.31. Поля допусков при центрировании по наружным диаметрам

- •5.32. Поля допусков при центрировании по внутренним диаметрам

- •Контроль шлицевых соединений

- •5.6. Угловые размеры и гладкие конические соединения

- •5.6.1. Основные понятия об угловых величинах

- •5.6.2. Допуски угловых размеров и углов конусов

- •5.6.3. Гладкие конические соединения Основные параметры

- •Посадка конических соединений

- •5.6.4. Расчет баэорасстояний конического соединения

- •5.6.5. Инструментальные конусы

- •5.34. Конусы инструментальные

- •5,6.6. Обозначение гладких конических соединений на чертежах

- •5.6.7. Методы и средства контроля угловых размеров

- •5.7. Гладкие калибры и их допуски

- •5.7.1. Классификация калибров

- •5.35. Схематическое изображение калибров

- •5.7.2. Допуски калибров

- •5.7.3. Расчет исполнительных размеров калибров

- •5.37. Формулы для определения размеров калибров в диапазоне

- •5.36. Классификация отклонений и допусков формы поверхностей

- •5.8.2. Отклонения и допуски расположения поверхностей

- •5.40. Отклонения и допуски расположения поверхностей

- •5.8.3. Отклонения и допуски наклона

- •5.8.4. Отклонения и допуски соосности, симметричности, пересечения осей

- •5.8.5. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.42. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.8.8. Зависимые и независимые допуски

- •5.8.7. Числовые значения отклонений формы и расположения

- •5.8.8. Позиционные допуски осей отверстий

- •Рис, 5.64. Схема для определения позиционного допуска центрирующей поверхности

- •5.8.9. Неуказанные допуски формы и расположения поверхностей

- •5,43. Способы нормирования неуказанных допусков формы и расположения

- •5.8.10. Обозначение на чертежах допусков формы и расположения поверхностей деталей

- •5.8.11. Отклонения и допуски формы плоских поверхностей

- •5.8.12. Отклонения и допуски формы цилиндрических поверхностей

- •5.44. Применения степеней точности для нормирования отклонений от плоскостности и прямолинейности

- •5.8.13. Частные виды отклонений

- •6 Рис . 5.77. Частные отклонения профиля в продольном и поперечном сечениях

- •5.8.14. Отклонения и допуски формы конических поверхностей

- •5.8.15. Отклонения и допуски формы криволинейных поверхностей

- •5.9. Волнистость и шероховатость поверхности

- •5.9.1. Общие понятия и определения

- •5.9.2. Параметры шероховатости

- •5.47. Соотношения параметров л,, Кг, к,к и базовой длины

- •5.9.3. Обозначение шероховатости поверхностей

- •5.9.4. Параметры волнистости поверхности

- •5.50. Оптимальные значения параметров шероховатости поверхностей деталей машин

- •5.10.2. Основные параметры крепежных цилиндрических резьб

- •5.10.3. Отклонения шага резьбы и его диаметральная компенсация

- •5.10.4. Отклонение половины угла профиля резьбы и его диаметральная компенсация

- •5.10.5. Приведенный средний диаметр резьбы

- •5.10.6. Суммарный допуск среднего диаметра

- •5.10.7. Допуски метрических резьб

- •Посадки с зазором

- •5.53. Степени точности диаметров внутренней и наружной резьбы

- •5.54. Основные отклонения диаметров болтов и гаек

- •5.55. Поля допусков болтов и гаек для различных длин свинчивания и классов точности

- •Посадки с натягом

- •5.56. Степени точности и основные отклонения наружных и внутренних диаметров резьбы в соединениях с натягом

- •5.57. Поля допусков диаметров резьбы в соединениях с натягом

- •5.58. Отклонение шага и угла наклона боковой стороны профиля для стандарта длин свинчивания

- •5.59. Поля допусков для получения переходных посадок в резьбовых соединений

- •5.10.8. Обозначения метрических резьб

- •5.10.9. Трапецеидальная резьба

- •Зазор по вершине резьбы ас определяется шагом

- •5.60. Поля допусков трапецеидальных резьбы для различных длин свинчивания и классов точности

- •5.10.10. Упорная резьба

- •5.61. Поля допусков упорных резьб для различных длин свинчивания и классов точности

- •5.10.11. Круглая резьба

- •5.106. Номинальный профиль и размеры элементов круглой резьбы

- •5.62. Нормальные длины свинчивания для круглых резьбы

- •5.63. Поля допусков круглой резьбы для различных длин свинчивания и классов точности

- •5.10.12. Круглая резьба для санитарно-технической арматуры

- •5.10.13. Метрическая коническая резьба

- •5.10.14. Трубная резьба

- •5.110. Расположение полей допусков трубной цилиндрической резьбы

- •5.10.15. Резьба коническая дюймовая

- •5.11. Взаимозаменяемость зубчатых передач

- •5.11.1. Назначение и классификация

- •5.11.2. Система допусков цилиндрических зубчатых передач

- •5.11.3. Кинематическая точность передачи

- •5.11.4. Плавность работы передачи

- •5.11.5. Контакт зубьев в передаче

- •5.11.6. Виды сопряжений зубьев колес в передаче

- •5.11.7. Обозначение точности колес и передач

- •5.11.8. Выбор степеней точности

- •5.11.9. Комплексы контролируемых параметров.

- •5.65. Диапазоны колебаний степеней точности зубчатых колес в различных машинах

- •5.66. Организационные формы контроля зубчатых колес

- •5.11.10. Отличительные особенности систем допусков конических и червячных зубчатых передач

- •5.11.11. Оформление чертежей зубчатых колес

- •5.67. Параметры зубчатого венца

- •5.67. Параметры зубчатого венца

- •5.68. Контролируемые параметры зубчатого колеса и корпуса передачи

- •5.12. Расчет размерных цепей

- •5.12.1. Основные термины и определения

- •Виды звеньев

- •5.12.2. Классификация размерных цепей

- •5.12.3. Задачи, решаемые с помощью размерных цепей

- •5.12.4. Методы расчета размерных цепей

- •5.12,5. Прямая и обратная задачи

- •12.6. Основные уравнения размерных цепей с параллельными звеньями Метод максимума-минимума уравнение номиналов

- •Уравнение допусков (точности)

- •5.12.7. Методика выявления размерных цепей и построение их схем Общее правило выявления размерных цепей

- •Последовательность решения прямой задачи

- •5. 12 Л. Метод полной взаимозаменяемости

- •Способ пропорционального деления

- •Способ одной степени точности

- •5.12.9. Метод неполной взаимозаменяемости

- •Способ равных полей допусков

- •Способ пропорционального деления допусков

- •Способ одной степени точности

- •5.12.10. Расчет малозвенных размерных цепей

- •5.12.12. Примеры расчета размерных цепей различными методами и способами

- •5.12.13. Расчет размерных цепей при компенсации погрешностей

- •5.71. Примеры конструкций с компенсаторами

- •5.12.14. Расчет компенсаторов при решении сборочной цепи методом предельного суммирования

- •5.12.15. Расчет неподвижных компенсаторов

- •5.12.16. Метод групповой взаимозаменяемости. Селективная сборка деталей

- •Раздел III

- •1. Сущность и содержание сертификации

- •1.1. Термины и определения

- •1.2. Основные цели и принципы сертификации

- •1.3. Обязательная и добровольная сертификация

- •1.3. Основные особенности обязательной и добровольной сертификации

- •1.5. Участники сертификации

- •1.5.1. Участники обязательной сертификации. Функции и обязанности

- •1.5.2. Участники добровольной сертификации. Функции и обязанности

- •1.6.1. Системы сертификации продукции

- •1.4. Российские системы обязательной сертификации

- •1.6.2. Схемы сертификации продукции

- •1.5. Схемы сертификации продукции

- •1.6.3. Последовательность проведения сертификации Сертификация продукции проходит по следующим основным этапам.

- •Рассмотрение и принятие решения по заявке.

- •Отбор, идентификация образцов и их испытания.

- •Проверка производства.

- •Анализ полученных результатов, принятие решения о возможности выдачи сертификата.

- •Инспекционный контроль за сертифицированной продукцией в соответствии со схемой сертификации.

- •2. Особенности сертификации работ и услуг

- •2.1. Номенклатура сертифицируемых услуг (работ) и порядок их сертификации

- •2.2. Порядок проведения сертификации работ и услуг

- •2.1. Схемы сертификации работ и услуг

- •2.3. Участники сертификации работ и услуг

- •3. Порядок сертификации продукции, ввозимой из-за рубежа

- •3.1. Правовые основы сертификации импортной продукции

- •3.2. Порядок ввоза продукции, подлежащей обязательной сертификации

- •4.2. Обязательная сертификация пищевых продуктов и продовольственного сырья

- •4.3. Добровольная сертификация пищевых продуктов и продовольственного сырья

- •4.4. Критерии выбора схем сертификации пищевых продуктов

- •4.5. Схемы, применяемые при сертификации пищевых продуктов

- •4.6. Участники сертификации пищевых продуктов

- •4.7. Порядок проведения обязательной сертификации пищевой продукции

- •4.8. Порядок сертификации хлебобулочных и макаронных изделий

- •5. Сертификация электрооборудования, сырьевых товаров и средств индивидуальной защиты

- •5.1. Сертификация электрооборудования и электронных изделий

- •5.2. Сертификация сырьевых товаров

- •6. Сертификация систем качества и производств

- •6.1. Становление сертификации систем качества

- •6.2. Структура Регистра системы

- •6.3. Объекты и участники проверки при сертификации систем качества

- •6.4. Этапы проведения работ по сертификации систем качества

- •6.5. Сертификация производств

- •В.5.1. Объекты сертификации производств

- •6.6. Совершенствование систем качества

- •7. Сертификация на региональном уровне

- •7.1. Сертификация в ес

- •В рамках глобальной концепции

- •7.2. Сертификация в странах снг

- •8. Сертификация на международном уровне

- •9. Национальные системы сертификации

- •9.1. Системы сертификации Франции

- •9.2. Системы сертификации Великобритании

- •9.4. Системы сертификации Японии

- •9.5. Системы сертификации Германии

- •10. Система аккредитации российской федерации (роса)

- •10.1. Система аккредитации

- •10.1.1. Общие требования

- •10.2. Роса. Общие требования к испытательным лабораториям

- •10.3. Роса. Общие требования к аккредитации испытательных лабораторий

- •10.4. Роса. Общие требования к органам по сертификации продукции и услуг.

- •10.5. Роса - Общие требования к аккредитации органов по сертификации продукции и услуг.

- •Приложение

- •Статья 2. Основные понятия

- •Статья 3. Принципы технического регулирования

- •Статья 4. Законодательство российской федерации о техническом регулировании

- •Статья 5. Особенности технического регулирования в отношении оборонной продукции (работ, услуг) и продукции (работ, услуг), сведения о которой составляют государственную тайну

- •Глава 2. Технические регламенты. Статья 6. Цели принятия технических регламентов

- •Статья 7. Содержание и применение технических регламентов

- •Статья 8. Виды технических регламентов

- •Статья 9. Порядок разработки, принятия, изменения и отмены технического регламента

- •Статья 10. Особый порядок разработки и принятия технических регламентов

- •Глава 3. Стандартизация статья 11 цели стандартизации

- •Статья 12. Принципы стандартизации

- •Статья 13. Документы в области стандартизации

- •Статья 14. Национальный орган российской федерации по стандартизации, технические комитеты по стандартизации

- •Статья 15. Национальные стандарты, общероссийские классификаторы технико-экономической и социальной

- •Статья 16. Правила разработки и утверждения национальных стандартов

- •Глава 4. Подтверждение соответствия статья 18. Цели подтверждения соответствия

- •Статья 20. Формы подтверждения соответствия

- •Статья 21. Добровольное подтверждение соответствия

- •Статья 25. Обязательная сертификация

- •Статья 26. Организация обязательной сертификации

- •Статья 27. Знак обращения на рынке

- •Статья 28. Права и обязанности заявителя в области обязательного подтверждения соответствия

- •Статья 29. Условия ввоза на территорию российской федерации продукции, подлежащей обязательному подтверждению соответствия

- •Статья 30. Признание результатов подтверждения соответствия

- •Глава 5. Аккредитация органов по сертификации и испытательных лабораторий (центров) статья 31. Аккредитация органов по сертификации и испытательных лабораторий (центров)

- •Глава 6. Государственный контроль (надзор) за соблюдением требований технических регламентов

- •Статья 34. Полномочия органов государственного контроля (надзора)

- •Статья 37. Информация о несоответствии продукции требованиям технических регламентов

- •Статья 3в. Обязанности изготовителя (продавца, лица,

- •Выполняющего функции иностранного изготовителя)

- •В случае получения информации о несоответствии

- •Продукции требованиям технических регламентов

- •Статья 39. Права органов государственного контроля (надзора) в случае получения информации о несоответствии продукции требованиям технических регламентов

- •Статья 40. Принудительный отзыв продукции

- •Статья 41. Ответственность за нарушение правил выполнения работ по сертификации

- •Статья 42. Ответственность аккредитованной испытательной лаборатории (центра)

- •Глава 8. Информация о технических регламентах и документах по стандартизации

- •Статья 44. Федеральный информационный фонд технических регламентов и стандартов

- •Глава 9. Финансирование в области технического регулирования

- •Статья 45. Порядок финансирования

- •За счет средств федерального бюджета расходов

- •В области технического регулирований

- •Глава 10. Заключительные и переходные положения статья 46. Переходные положения

- •Статья 47. Приведение нормативных правовых актов в соответствие с настоящим федеральным законом

- •Статья 48. Вступление в силу настоящего федерального закона

- •Список литературы

- •Содержание

- •Раздел I. Метрология 8

- •Раздел II. Стандартизация.

- •Раздел III. Сертификация 584

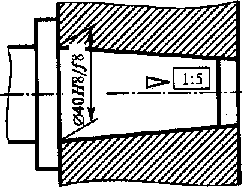

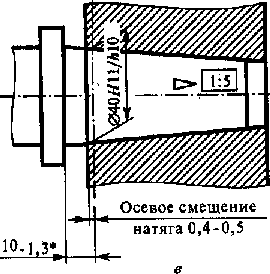

5,6.6. Обозначение гладких конических соединений на чертежах

Обозначение гладких конических соединений на чертежах нормируется ЕСКД по ГОСТ 2.320—82: при посадке с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов размеры, определяющие характер соединения на сборочном чертеже, могут быть указаны только как справочные (рис, 5.48, а); при посадке с фиксацией по заданному осевому расстоянию между базовыми плоскостями сопрягаемых конусов должен быть нанесен размер, определяющий расстояние между базовыми плоскостями, заключенный в прямоугольную рамку (рис. 5.48, б);

при посадке с фиксацией по заданному взаимному осевому смещению сопрягаемых конусов от их начального положения должен быть указан размер осевого смещения, а начальное положение конусов отмечается штрих пунктирной линией с двумя точками (рис. 5,48, в);

при посадке с фиксацией по заданному усилию запрессовки, прилагаемому в начальном положении сопрягаемых конусов, заданное усилие запрессовки указывается в технических требованиях .

Рис. 5.48 обозначение гладких конических соединений на чертежах

5.6.7. Методы и средства контроля угловых размеров

Для измерения угловых размеров применяется широкая номенклатура методов и средств, которые можно разделить на следующие Основные группы.

Методы и средства измерений углов, основанные на сравнении с жесткой мерой. В качестве образца используется угловая мера. Методом сравнения определяют отклонение проверяемого угла от угла образцовой меры. К этой группе относятся: методы оценки размеров световой щели; измерения с помощью рычажно-механических и рычажно-оптических приборов; пневматических приборов, припасовке по краске.

Методы и средства измерения координат, образующих угол, рас чет угла с использованием тригонометрических функций. Угол определяется косвенным методом через измерение линейных величин. К этой группе относятся: координатный метол на универсальном микроскопе; метод измерения с помощью синусной линейки, с помощью шариков, роликов и концевых мер длины.

Методы и средства измерений углов, основанные на их сравнении с угловой шкалой прибора. Угол отсчитывают непосредственно угловых единицах по шкале прибора. К этой группе относятся: методы с применением автоколлимационных труб; оптических делительных головок; оптического делительного стола; инструментального и универсального микроскопов; уровней; угломеров.

5.7. Гладкие калибры и их допуски

5.7.1. Классификация калибров

В массовом и крупносерийном производствах годность деталей с допуском /715—7717 проверяют с помощью предельных калибров. Калибр — это средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам. Предельным называют калибр, воспроизводящим пределы максимума и минимума материала изделия. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот уступов, а также форму и расположение поверхностей, и другие параметры.

Типы калибров (ГОСТ 27284—87) различают:

по форме рабочих поверхностей: гладкий, конусный, резьбовой, шпоночный, шлицевой, профильный;

по назначению: проходной, непроходной, поэлементный, комплексный, рабочий, приемный, контрольный, установочный, сортировочный, для измерения глубины(высоты), уступа;

по конструктивным признакам: калибр-пробка, калибр-скоба, калибр-кольцо, калибр-втулка, нерегулируемый, регулируемый, полный, неполный, од непредельный, двух предельный (односторонний, двусторонний).

Гладкий калибр представляет собой калибр с гладкой рабочей поверхностью (цилиндрической, сферической, конической или плоской).

Калибр-пробка, представляющий собой калибр с наружной цилиндрической или конической поверхностью, служит для контроля отверстий.

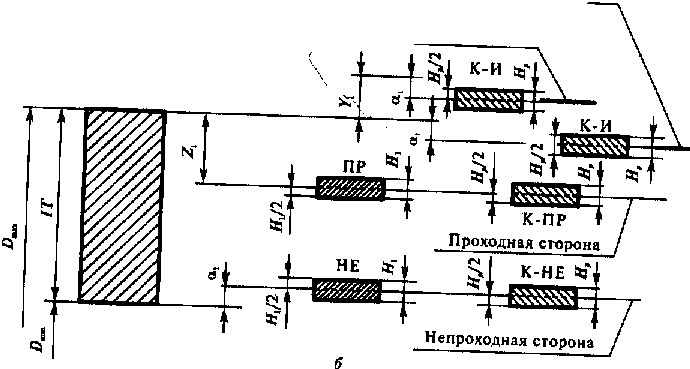

Калибр-скоба (с рабочими поверхностями, расположенными на внутренней входной части скобы) служит для контроля валов. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра контролирующего предельный размер, соответствующий максимально допустимому количеству материала изделия (£min, rf^), и непроходного калибра НЕ, контролирующего предельный размер, соответствующий минимально допустимому количеству материала изготовляя. С помощью предельных калибров определяют не [Меловое значение контролируемых параметров изделия, а годность

ли, т. е. нахождение действительного размера детали между заданными предельными размерами. Деталь считают годной, если проходной калибр под действием собственной массы или аналогичного усилия проходит, а непроходной калибр не проходит по контролируемой поверхности детали. Если проходной калибр ПР не проходит, деталь является браком исправимым (брак «+»); если непроходной калибр НЕ проходит, деталь является браком неисправимым (брак «-»).

Рабочие калибры (пробки и скобы) предназначены для контроля изделий при их изготовлении, ими пользуются рабочие И контролеры завода-изготовителя, причем последние используют частично изношенные калибры (примерно на 2/3 допустимого Износа) и новые калибры НЕ.

Приемные калибры служат для контроля изделий заказчиком.

Контрольные калибры (контркалибры) предназначены для контроля размеров рабочих калибр-скоб проходных и непроходных в процессе их изготовления (они являются проходными, < Поэтому слегка смазанные плавно входят в соответствующую годную рабочую скобу под действием собственной массы), а также для контроля износа (К-И) проходных калибр-скоб при их эксплуатации (они являются непроходными). Это связано с тем, что в процессе эксплуатации калибр-скобу можно легко повредить, а контроль ее универсальными средствами затруднен. Контркалибры выполняют в виде шайб. /Калибр-пробка легко проверяется универсальными измерительными приборами, поэтому для нее не предусмотрены контркалибры. В мелкосерийном производстве целесообразно вместо контркалибров использовать концевые меры длины или универсальные измерительные приборы. Установочные калибры предназначены для установки регулируемых калибров и измерительных приборов.

Валы и отверстия с допусками точнее квалитета 6 не рекомендуется проверять калибрами, так как при этом вносится большая погрешность измерения. Такие изделия проверяют универсальными средствами.

Конструктивно калибры изготовляют либо од непредельными, содержащими только один проходной или непроходной калибр (например, контркалибры), либо двухнедельными (двусторонними), у которых проходной и непроходной калибры расположены с противоположных сторон. Иногда двух предельные калибры изготовляют как односторонние, т. е. у таких калибров проходная и непроходная стороны расположены одна за другой. Калибровки состоят из ручек и вставок (или насадок), представляющих собой их рабочие элементы, но конструктивно выполняются по-разному. Для отверстий до 50 мм их изготовляют в виде полных пробок, 50—100 мм — полных и неполных пробок, свыше 100 мм — только неполных пробок. Для больших размеров (свыше 360 мм) вместо пробок применяют нутромеры.

Калибр скобы также выполняются различных типов. Предпочтительны односторонние предельные скобы (листовые, штампованные и литые), как более экономичные. Для контроля изделий квалитета 8 и грубее находят применение регулируемые скобы (со вставными и передвижными губками), которые дают возможность компенсировать износ, а также настраиваться на разные размеры.

Калибры изготовляют из инструментальных углеродистых, легированных конструкционных или цементируемых сталей с последующей закалкой на твердость 62—65 HRC3. Для увеличения долговечности калибров применяют износостойкие покрытия, например хромирование, или оснащают их твердым сплавом, что обеспечивает значительное увеличение износостойкости (до 150 раз) при незначительном увеличении стоимости изготовления (в 2—5 раз).

При конструировании предельных калибров необходимо, чтобы выполнялся принцип подобия (принцип Тейлора): проходной калибр должен иметь форму контролируемой детали, так как он контролирует отклонение размера и формы проверяемой детали; непроходной калибр должен иметь с проверяемой деталью точечный контакт, так как он контролирует только отклонение размера.

Предельные калибры дают возможность контролировать одновременно размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допусков. Изделие считается годным, если погрешности размера, формы и расположения поверхностей находятся в пределах поля допуска.

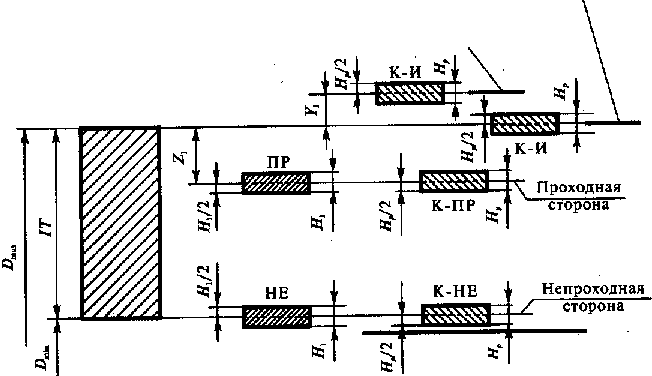

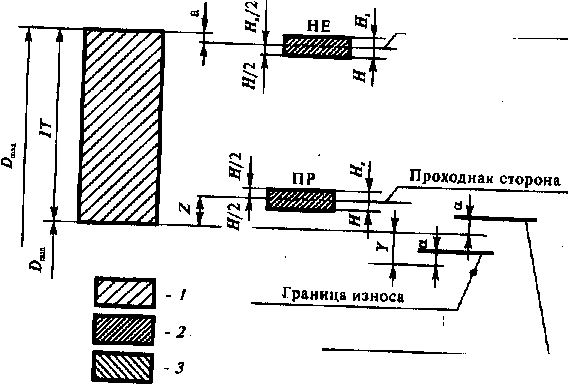

Н а

приведенных схемах (рис. 5.49 и 5.50) приняты

следующие обозначения:

соответственно наибольший и наименьший

предельный размер изделия;

допуск изделия;

\допуск

новых калибров для отверстия (кроме

калибров со сферическими

измерительными поверхностями); \

допуск калибров

со сферическими

измерительными поверхностями;

допуск новых

калибров для вала; \

допуск

контрольных калибров для скоб;

отклонение середины поля допуска

проходного калибра-пробки 11

относительно наименьшего предельного

размера контролируемого отверстия;

отклонение середины поля допуска

проходного калибра-кольца

1 или калибра-скобы (вид 2) относительного

предельного размера контролируемого

вала; Y—

допустимый

выход размера изношенного проходного

калибра-пробки 11 за границу поля

допуска изделия; У, — допустимый выход

размера изношенного проходного

калибра-кольца 1 или калибра скобы (вид

2);

а

приведенных схемах (рис. 5.49 и 5.50) приняты

следующие обозначения:

соответственно наибольший и наименьший

предельный размер изделия;

допуск изделия;

\допуск

новых калибров для отверстия (кроме

калибров со сферическими

измерительными поверхностями); \

допуск калибров

со сферическими

измерительными поверхностями;

допуск новых

калибров для вала; \

допуск

контрольных калибров для скоб;

отклонение середины поля допуска

проходного калибра-пробки 11

относительно наименьшего предельного

размера контролируемого отверстия;

отклонение середины поля допуска

проходного калибра-кольца

1 или калибра-скобы (вид 2) относительного

предельного размера контролируемого

вала; Y—

допустимый

выход размера изношенного проходного

калибра-пробки 11 за границу поля

допуска изделия; У, — допустимый выход

размера изношенного проходного

калибра-кольца 1 или калибра скобы (вид

2);

Рис. 5.49. Схемы расположения полей допусков предельных калибров

для отверстий (а) и валов (б) при размерах до 180 мм:

1 — поле допуска изделия;

2 — поле допуска рабочего калибра;

3 —• поле допуска контрольного калибра

для отверстий (а) и валов (б) при размерах до 180 мм:

1 — поле допуска изделия;

2 — поле допуска рабочего калибра;

3 —• поле допуска контрольного калибра

.

Рис . 5.50. Схемы расположения полей допусков предельных калибров для отверстий (а) и валов (6") при размерах свыше 180 мм:

/ — поле допуска изделия;

2 — поле допуска рабочего калибра;

3 — поле допуска контрольного калибра

величина компенсации погрешности контроля калибрами соответственно отверстий или валов с размерами свыше 180 мм.

Схематическое изображение калибров и их наименования, учитывающие конструктивное исполнение калибров, приведены в табл. 5.35.

1омера и наименование отдельных видов гладких нерегулируемых ка-5ров для контроля отверстий с номинальными диаметрами от 1 до мм и валов с номинальными диаметрами от 1 до 315 мм, а также цельных видов контрольных калибров для калибров-скоб приведен в табл. 5.36.