- •Радкевич, я.М.

- •Предисловие

- •Раздел I Метрология

- •1. Метрология и ее значение в научно-техническом прогрессе

- •2. Физические величины и единицы их измерения

- •2.1. Физические величины

- •2.2. Понятие о системе физических величин

- •2.3. Принципы построения Международной системы единиц

- •2.1. Основные единицы си

- •2.2. Производные единицы си, имеющие собственное наименование

- •2.4. Преимущества Международной системы единиц

- •2.3. Множители и приставкидля образования десятичных

- •3. Виды и методы измерений. Основные понятия и определения

- •3.1. Виды измерений

- •3.2. Методы измерений

- •3.4. Основы обеспечения единства измерений

- •3.5. Эталоны единиц физических величин

- •3.1. Результаты международных сличений эталона массы

- •4. Погрешности измерений

- •4.1. Понятие о погрешности измерений

- •4.2. Классификация погрешностей измерения

- •4.3. Систематические погрешности

- •4.3.1. Общие сведения о систематических погрешностях

- •4.3.2. Исключение систематических погрешностей

- •5. Случайные погрешности

- •5.1. Распределения случайных величин

- •5.2. Числовые характеристики случайных величин

- •5.3. Моменты случайных величин

- •5.4. Асимметрия и эксцесс

- •5.5. Примеры законов распределения случайных величин

- •5.5.1. Закон нормального распределения

- •5.5.2. Равномерное распределение

- •5.5.3. Закон симпсона

- •5.6. Точечные оценки параметров распределения

- •5.7. Интервальные оценки числовых характеристик

- •Оценка точности вычисления генеральной средней X,

- •Если точности вычисления среднего квадратичного Отклонения генеральной совокупности по данным выборки.

- •6. Грубые погрешности и промахи

- •6.1. Обнаружение и исключение грубых погрешностей

- •6.2. Критерии грубых погрешностей

- •6.2.1. Критерий греббса (смирнова)

- •6.2.2. Критерий шарлье

- •2.3. Критерий шовенэ

- •6.2.4. Критерий диксона

- •6.3. Критерии для исключения систематических погрешностей

- •6.3.1. Метод последовательных разностей (критерий аббе)

- •6.3.2. Комбинаторные критерии

- •6.4. Исключение систематической погрешности

- •.2. Вычисления без применения эвм

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7.2. Обработка прямых многократных равноточных измерений

- •6.1. Проверка гипотезы с помощью критерия

- •7.1. Вычисления без применения эвм

- •7.3. Номера членов упорядоченного ряда для определения границ доверительного интервала для медианы при доверительной вероятности (р - 0*95)

- •7.3. Обработка результатов неравноточных измерений

- •7.4. Обработка результатов косвенных измерений

- •7.5. Критерий ничтожных погрешностей

- •7.6. Совокупные и совместные измерения

- •8. Средства измерений

- •8.1. Классификация средств измерений

- •8.2. Основные метрологические характеристики средств измерений

- •8.3. Погрешности средств измерений

- •8.4. Нормирование погрешностей средств измерений

- •8.5. Классы точности средств измерений

- •8.1. Нормирование точности средств измерений

- •8.6. Нормируемые метрологические характеристики средств измерений

- •9. Государственная метрологическая служба в российской федерации

- •9.1. Организационные основы Государственной метрологической службы

- •9.2. Нормативная база метрологии

- •9.3. Государственный метрологический контроль за средствами измерений

- •9,3.1. Порядок проведения испытаний и утверждения типа средств измерений

- •9.3.2. Поверка средств измерений

- •9.1. Поверительные клейма для метрологической службы

- •9.3.3. Порядок лицензирования деятельности по изготовлению, ремонту, продаже и прокату средств измерений

- •9.5. Применение юридических санкций за нарушение метрологических правил и норм

- •10. Российская система калибровки

- •10.1. Положение о Российской системе калибровки {pcк)

- •10.3. Порядок составления графиков поверки (калибровки) средств измерений

- •10.1. Шифр видов измерений

- •10.4. Поверочные схемы

- •10.5. Стандартные образцы состава и свойств веществ и материалов

- •10,6. Стандартные справочные данные о физических константах и свойствах веществ и материалов

- •Раздел II

- •Государственная система стандартизации (гсс)

- •Основные понятия и определения

- •1.2. Задачи стандартизации

- •1.3. Основные принципы стандартизации

- •1.4. Нормативные документы по стандартизации и их применение

- •1.5. Виды стандартов

- •1.6. Категории стандартов

- •1.7. Информация о нормативных документах по стандартизации, их издание и реализация

- •1.8. Порядок разработки государственных стандартов

- •1.9.2. Требования к содержанию основополагающих стандартов

- •1.9.3. Требования к содержанию стандартов на продукцию, услуги

- •1.9.4. Требования к содержанию стандартов на методы контроля

- •1.9.5. Требования к содержанию стандартов на работы

- •1.9.6, Требования к обозначению стандартов

- •1.10. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •1.11. Международное сотрудничество в области стандартизации

- •Методы стандартизации

- •2.1. Упорядочение объектов

- •2.2. Параметрическая стандартизация

- •2.2.1. Выбор и обоснование параметрических рядов стандартизуемых объектов

- •2.2.2. Система предпочтительных чисел и требования, предъявляемые к рядам предпочтительных чисел

- •2.2. Предпочтительные числа основных рядов 85—s4u

- •2.3. Числа ряда £24 я десятичном интервале

- •2.2.3. Выбор номенклатуры главных и основных параметров изделий

- •2.2.4. Выбор диапазона параметрического ряда

- •2.2.5. Выбор градации параметрического ряда

- •2.3. Унификация продукции

- •2.3.1. Общие положения методики унификации

- •2.4. Критерии балльных оценок

- •2.3.2. Показатели уровня унификации

- •2.3.3. Практика унификации машин, их деталей и узлов

- •2.3.4. Межотраслевая унификация элементов машин

- •2.4. Агрегатирование

- •2.5. Последовательность работы по агрегатированию технологического оборудования

- •3. Основные сведения о качестве продукции

- •3.1. Основные термины и определения

- •3.2. Систематизация методик оценки качества промышленной продукции

- •3.3. Функциональные структурные элементы методик оценки качества

- •3.3.1. Выбор номенклатуры показателей качества продукции

- •3.3.2, Выбор вида представления показателей

- •3.3.3. Выбор базовых показателей

- •3.3.4. Оценка уровня качества по единичным показателям

- •3.3.5. Определение уровня качества по комплексному показателю

- •3.4. Оценка качества изготовления деталей

- •3.5. Оценка качества соединений

- •3.6. Оценка качества изготовления редуктора

- •4. Международные организации . По стандартизации и качеству продукции

- •4.1. Международная организация по стандартизации исо

- •5. Стандартизация основных норм взаимозаменяемости

- •5.1. Основные понятия и определения

- •5.1.1. Понятие о взаимозаменяемости

- •5.1.2. Виды взаимозаменяемости

- •5.1.3. Понятие о размерах и отклонениях

- •5.1.4. Соединения

- •Посадки с зазором

- •Посадки с натягом

- •5.2. Единые принципы построения систем допусков и посадок

- •5.2.1. Принципы построения системы допусков и посадок

- •5.2.2. Основные нормы взаимозаменяемости. Единая система полей допусков и посадок (есдп) Признаки построения системы допусков и посадок

- •5.1. Интервалы размеров диапазоне до» 3150 мм

- •Номинального размера

- •5.2. Число единиц допуска в 3—17 квалитетех (для размеров до 500 мм)

- •5.2.4. Рекомендации по выбору допусков и посадок

- •В табл. 5.7 приводятся методы обработки, соответствующие различным квалитстам

- •5.3. Расчет и выбор посадок

- •5.3.1. Посадки с натягом

- •5.3.3. Переходные посадки

- •5.3.4. Характеристика и примеры применения посадок Посадки с зазором

- •5.8. Процент натягов для переходных посадок

- •Переходные посадки

- •5.10. Переходные посадки

- •Посадки с натягом

- •5.2Допуски и посадки подшипников качения

- •5.4.1. Классы точности

- •5.4.2. Выбор посадок подшипников качения на валы и в корпуса

- •5.12. Характер нагружения колес

- •5.13. Рекомендуемые поля допусков для посадок подшипников

- •5.5. Стандартизация шпоночных и шлицевых соединений

- •5.5.1. Призматические шпонки

- •5.19. Предельные отклонения размеров по глубине пазов в зависимости от высоты шпонки а

- •5.5.2. Сегментные шпонки

- •5.21. Размеры шпонки нормальной и эквивалентной низкой формы

- •5.5.3. Клиновые шпонки

- •5.5.4. Нанесение размеров на чертежах шпоночных соединений

- •5.5.5. Шлицевые соединения

- •Прямобочнце шлщевые соединения

- •5.23. Посадки по боковым сторонам шлицев ь

- •5.26. Посадки по боковым сторонам шлицев

- •5.27. Поля допусков нецентрирующих диаметров

- •5.5.6. Эвольвентные шлицевые соединения

- •Способы центрирования деталей эвольвентного соединения

- •5.28. Соотношение между отдельными элементами шлицевого соединения

- •5.31. Поля допусков при центрировании по наружным диаметрам

- •5.32. Поля допусков при центрировании по внутренним диаметрам

- •Контроль шлицевых соединений

- •5.6. Угловые размеры и гладкие конические соединения

- •5.6.1. Основные понятия об угловых величинах

- •5.6.2. Допуски угловых размеров и углов конусов

- •5.6.3. Гладкие конические соединения Основные параметры

- •Посадка конических соединений

- •5.6.4. Расчет баэорасстояний конического соединения

- •5.6.5. Инструментальные конусы

- •5.34. Конусы инструментальные

- •5,6.6. Обозначение гладких конических соединений на чертежах

- •5.6.7. Методы и средства контроля угловых размеров

- •5.7. Гладкие калибры и их допуски

- •5.7.1. Классификация калибров

- •5.35. Схематическое изображение калибров

- •5.7.2. Допуски калибров

- •5.7.3. Расчет исполнительных размеров калибров

- •5.37. Формулы для определения размеров калибров в диапазоне

- •5.36. Классификация отклонений и допусков формы поверхностей

- •5.8.2. Отклонения и допуски расположения поверхностей

- •5.40. Отклонения и допуски расположения поверхностей

- •5.8.3. Отклонения и допуски наклона

- •5.8.4. Отклонения и допуски соосности, симметричности, пересечения осей

- •5.8.5. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.42. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.8.8. Зависимые и независимые допуски

- •5.8.7. Числовые значения отклонений формы и расположения

- •5.8.8. Позиционные допуски осей отверстий

- •Рис, 5.64. Схема для определения позиционного допуска центрирующей поверхности

- •5.8.9. Неуказанные допуски формы и расположения поверхностей

- •5,43. Способы нормирования неуказанных допусков формы и расположения

- •5.8.10. Обозначение на чертежах допусков формы и расположения поверхностей деталей

- •5.8.11. Отклонения и допуски формы плоских поверхностей

- •5.8.12. Отклонения и допуски формы цилиндрических поверхностей

- •5.44. Применения степеней точности для нормирования отклонений от плоскостности и прямолинейности

- •5.8.13. Частные виды отклонений

- •6 Рис . 5.77. Частные отклонения профиля в продольном и поперечном сечениях

- •5.8.14. Отклонения и допуски формы конических поверхностей

- •5.8.15. Отклонения и допуски формы криволинейных поверхностей

- •5.9. Волнистость и шероховатость поверхности

- •5.9.1. Общие понятия и определения

- •5.9.2. Параметры шероховатости

- •5.47. Соотношения параметров л,, Кг, к,к и базовой длины

- •5.9.3. Обозначение шероховатости поверхностей

- •5.9.4. Параметры волнистости поверхности

- •5.50. Оптимальные значения параметров шероховатости поверхностей деталей машин

- •5.10.2. Основные параметры крепежных цилиндрических резьб

- •5.10.3. Отклонения шага резьбы и его диаметральная компенсация

- •5.10.4. Отклонение половины угла профиля резьбы и его диаметральная компенсация

- •5.10.5. Приведенный средний диаметр резьбы

- •5.10.6. Суммарный допуск среднего диаметра

- •5.10.7. Допуски метрических резьб

- •Посадки с зазором

- •5.53. Степени точности диаметров внутренней и наружной резьбы

- •5.54. Основные отклонения диаметров болтов и гаек

- •5.55. Поля допусков болтов и гаек для различных длин свинчивания и классов точности

- •Посадки с натягом

- •5.56. Степени точности и основные отклонения наружных и внутренних диаметров резьбы в соединениях с натягом

- •5.57. Поля допусков диаметров резьбы в соединениях с натягом

- •5.58. Отклонение шага и угла наклона боковой стороны профиля для стандарта длин свинчивания

- •5.59. Поля допусков для получения переходных посадок в резьбовых соединений

- •5.10.8. Обозначения метрических резьб

- •5.10.9. Трапецеидальная резьба

- •Зазор по вершине резьбы ас определяется шагом

- •5.60. Поля допусков трапецеидальных резьбы для различных длин свинчивания и классов точности

- •5.10.10. Упорная резьба

- •5.61. Поля допусков упорных резьб для различных длин свинчивания и классов точности

- •5.10.11. Круглая резьба

- •5.106. Номинальный профиль и размеры элементов круглой резьбы

- •5.62. Нормальные длины свинчивания для круглых резьбы

- •5.63. Поля допусков круглой резьбы для различных длин свинчивания и классов точности

- •5.10.12. Круглая резьба для санитарно-технической арматуры

- •5.10.13. Метрическая коническая резьба

- •5.10.14. Трубная резьба

- •5.110. Расположение полей допусков трубной цилиндрической резьбы

- •5.10.15. Резьба коническая дюймовая

- •5.11. Взаимозаменяемость зубчатых передач

- •5.11.1. Назначение и классификация

- •5.11.2. Система допусков цилиндрических зубчатых передач

- •5.11.3. Кинематическая точность передачи

- •5.11.4. Плавность работы передачи

- •5.11.5. Контакт зубьев в передаче

- •5.11.6. Виды сопряжений зубьев колес в передаче

- •5.11.7. Обозначение точности колес и передач

- •5.11.8. Выбор степеней точности

- •5.11.9. Комплексы контролируемых параметров.

- •5.65. Диапазоны колебаний степеней точности зубчатых колес в различных машинах

- •5.66. Организационные формы контроля зубчатых колес

- •5.11.10. Отличительные особенности систем допусков конических и червячных зубчатых передач

- •5.11.11. Оформление чертежей зубчатых колес

- •5.67. Параметры зубчатого венца

- •5.67. Параметры зубчатого венца

- •5.68. Контролируемые параметры зубчатого колеса и корпуса передачи

- •5.12. Расчет размерных цепей

- •5.12.1. Основные термины и определения

- •Виды звеньев

- •5.12.2. Классификация размерных цепей

- •5.12.3. Задачи, решаемые с помощью размерных цепей

- •5.12.4. Методы расчета размерных цепей

- •5.12,5. Прямая и обратная задачи

- •12.6. Основные уравнения размерных цепей с параллельными звеньями Метод максимума-минимума уравнение номиналов

- •Уравнение допусков (точности)

- •5.12.7. Методика выявления размерных цепей и построение их схем Общее правило выявления размерных цепей

- •Последовательность решения прямой задачи

- •5. 12 Л. Метод полной взаимозаменяемости

- •Способ пропорционального деления

- •Способ одной степени точности

- •5.12.9. Метод неполной взаимозаменяемости

- •Способ равных полей допусков

- •Способ пропорционального деления допусков

- •Способ одной степени точности

- •5.12.10. Расчет малозвенных размерных цепей

- •5.12.12. Примеры расчета размерных цепей различными методами и способами

- •5.12.13. Расчет размерных цепей при компенсации погрешностей

- •5.71. Примеры конструкций с компенсаторами

- •5.12.14. Расчет компенсаторов при решении сборочной цепи методом предельного суммирования

- •5.12.15. Расчет неподвижных компенсаторов

- •5.12.16. Метод групповой взаимозаменяемости. Селективная сборка деталей

- •Раздел III

- •1. Сущность и содержание сертификации

- •1.1. Термины и определения

- •1.2. Основные цели и принципы сертификации

- •1.3. Обязательная и добровольная сертификация

- •1.3. Основные особенности обязательной и добровольной сертификации

- •1.5. Участники сертификации

- •1.5.1. Участники обязательной сертификации. Функции и обязанности

- •1.5.2. Участники добровольной сертификации. Функции и обязанности

- •1.6.1. Системы сертификации продукции

- •1.4. Российские системы обязательной сертификации

- •1.6.2. Схемы сертификации продукции

- •1.5. Схемы сертификации продукции

- •1.6.3. Последовательность проведения сертификации Сертификация продукции проходит по следующим основным этапам.

- •Рассмотрение и принятие решения по заявке.

- •Отбор, идентификация образцов и их испытания.

- •Проверка производства.

- •Анализ полученных результатов, принятие решения о возможности выдачи сертификата.

- •Инспекционный контроль за сертифицированной продукцией в соответствии со схемой сертификации.

- •2. Особенности сертификации работ и услуг

- •2.1. Номенклатура сертифицируемых услуг (работ) и порядок их сертификации

- •2.2. Порядок проведения сертификации работ и услуг

- •2.1. Схемы сертификации работ и услуг

- •2.3. Участники сертификации работ и услуг

- •3. Порядок сертификации продукции, ввозимой из-за рубежа

- •3.1. Правовые основы сертификации импортной продукции

- •3.2. Порядок ввоза продукции, подлежащей обязательной сертификации

- •4.2. Обязательная сертификация пищевых продуктов и продовольственного сырья

- •4.3. Добровольная сертификация пищевых продуктов и продовольственного сырья

- •4.4. Критерии выбора схем сертификации пищевых продуктов

- •4.5. Схемы, применяемые при сертификации пищевых продуктов

- •4.6. Участники сертификации пищевых продуктов

- •4.7. Порядок проведения обязательной сертификации пищевой продукции

- •4.8. Порядок сертификации хлебобулочных и макаронных изделий

- •5. Сертификация электрооборудования, сырьевых товаров и средств индивидуальной защиты

- •5.1. Сертификация электрооборудования и электронных изделий

- •5.2. Сертификация сырьевых товаров

- •6. Сертификация систем качества и производств

- •6.1. Становление сертификации систем качества

- •6.2. Структура Регистра системы

- •6.3. Объекты и участники проверки при сертификации систем качества

- •6.4. Этапы проведения работ по сертификации систем качества

- •6.5. Сертификация производств

- •В.5.1. Объекты сертификации производств

- •6.6. Совершенствование систем качества

- •7. Сертификация на региональном уровне

- •7.1. Сертификация в ес

- •В рамках глобальной концепции

- •7.2. Сертификация в странах снг

- •8. Сертификация на международном уровне

- •9. Национальные системы сертификации

- •9.1. Системы сертификации Франции

- •9.2. Системы сертификации Великобритании

- •9.4. Системы сертификации Японии

- •9.5. Системы сертификации Германии

- •10. Система аккредитации российской федерации (роса)

- •10.1. Система аккредитации

- •10.1.1. Общие требования

- •10.2. Роса. Общие требования к испытательным лабораториям

- •10.3. Роса. Общие требования к аккредитации испытательных лабораторий

- •10.4. Роса. Общие требования к органам по сертификации продукции и услуг.

- •10.5. Роса - Общие требования к аккредитации органов по сертификации продукции и услуг.

- •Приложение

- •Статья 2. Основные понятия

- •Статья 3. Принципы технического регулирования

- •Статья 4. Законодательство российской федерации о техническом регулировании

- •Статья 5. Особенности технического регулирования в отношении оборонной продукции (работ, услуг) и продукции (работ, услуг), сведения о которой составляют государственную тайну

- •Глава 2. Технические регламенты. Статья 6. Цели принятия технических регламентов

- •Статья 7. Содержание и применение технических регламентов

- •Статья 8. Виды технических регламентов

- •Статья 9. Порядок разработки, принятия, изменения и отмены технического регламента

- •Статья 10. Особый порядок разработки и принятия технических регламентов

- •Глава 3. Стандартизация статья 11 цели стандартизации

- •Статья 12. Принципы стандартизации

- •Статья 13. Документы в области стандартизации

- •Статья 14. Национальный орган российской федерации по стандартизации, технические комитеты по стандартизации

- •Статья 15. Национальные стандарты, общероссийские классификаторы технико-экономической и социальной

- •Статья 16. Правила разработки и утверждения национальных стандартов

- •Глава 4. Подтверждение соответствия статья 18. Цели подтверждения соответствия

- •Статья 20. Формы подтверждения соответствия

- •Статья 21. Добровольное подтверждение соответствия

- •Статья 25. Обязательная сертификация

- •Статья 26. Организация обязательной сертификации

- •Статья 27. Знак обращения на рынке

- •Статья 28. Права и обязанности заявителя в области обязательного подтверждения соответствия

- •Статья 29. Условия ввоза на территорию российской федерации продукции, подлежащей обязательному подтверждению соответствия

- •Статья 30. Признание результатов подтверждения соответствия

- •Глава 5. Аккредитация органов по сертификации и испытательных лабораторий (центров) статья 31. Аккредитация органов по сертификации и испытательных лабораторий (центров)

- •Глава 6. Государственный контроль (надзор) за соблюдением требований технических регламентов

- •Статья 34. Полномочия органов государственного контроля (надзора)

- •Статья 37. Информация о несоответствии продукции требованиям технических регламентов

- •Статья 3в. Обязанности изготовителя (продавца, лица,

- •Выполняющего функции иностранного изготовителя)

- •В случае получения информации о несоответствии

- •Продукции требованиям технических регламентов

- •Статья 39. Права органов государственного контроля (надзора) в случае получения информации о несоответствии продукции требованиям технических регламентов

- •Статья 40. Принудительный отзыв продукции

- •Статья 41. Ответственность за нарушение правил выполнения работ по сертификации

- •Статья 42. Ответственность аккредитованной испытательной лаборатории (центра)

- •Глава 8. Информация о технических регламентах и документах по стандартизации

- •Статья 44. Федеральный информационный фонд технических регламентов и стандартов

- •Глава 9. Финансирование в области технического регулирования

- •Статья 45. Порядок финансирования

- •За счет средств федерального бюджета расходов

- •В области технического регулирований

- •Глава 10. Заключительные и переходные положения статья 46. Переходные положения

- •Статья 47. Приведение нормативных правовых актов в соответствие с настоящим федеральным законом

- •Статья 48. Вступление в силу настоящего федерального закона

- •Список литературы

- •Содержание

- •Раздел I. Метрология 8

- •Раздел II. Стандартизация.

- •Раздел III. Сертификация 584

5.3. Расчет и выбор посадок

5.3.1. Посадки с натягом

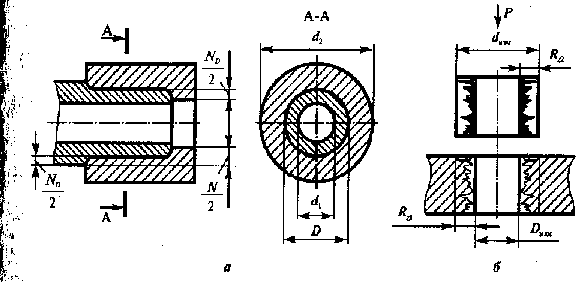

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного креплении деталей и нашли широкое применение в машиностроении. Это объясняется простотой конструкции соединения, отсутствием дополнительных креплений (шпонок, шлицев, штифтов и т.п). Иногда, для повышения надежности соединения дополнительно используют шпонки, штифты и другие средства крепления.

Относительная неподвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения. На прочность соединения с натягом оказывают влияние много различных факторов, среди которых можно выделить следующие:

размеры геометрических параметров деталей и соединения (диаметр, длина соединения, точность геометрической формы дета лей и параметры шероховатости, величина натяга);

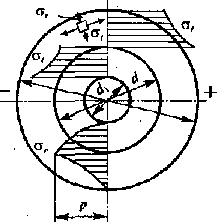

физико-механические свойства материалов соединяемых де талей (модуль упругости, предел текучести, коэффициент Пуассон. На, релаксация напряжений, коэффициент линейного расширен Материала детали); условия нагружения (величина передаваемых усилий, моментов, скорость вращения и масса вращающихся деталей); технология сборки соединения (условия запрессовки, усилие запрессовки, скорость запрессовки, форма фасок соединяемых деталей). Рассмотрим общий случай расчета посадок с натягом, когда состоит из полого вала и втулки (рис. 5.20, а).

Разность между диаметром вала d и внутренним диаметром втулки сборки определяет натяг N. При запрессовке деталей происходит растяжение втулки на величину ND и одновременно сжатие вала. На величину Na, причем

![]() (5,33)

(5,33)

В результате упругой деформации на контактных поверхностях сопрягаемых деталей возникают напряжения, пропорциональные натягу. Передаваемое таким соединением усилие Р или крутящий момент М стремится в процессе эксплуатации узла сместить или повернуть одну деталь относительно другой. Этому усилию или крутя-

моменты противодействуют силе трения (сцепления), Возникающие на контактных поверхностях и обеспечивающие относительную неподвижность деталей, т. с. Мкр < М^, где М — момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и т. п. Используя известные зависимости для определения напряжений:и перемещений в толстостенных полых цилиндрах (задачи Ляме)

Рис.

5.20. Схемы

к

расчету посадок с натягом

![]() (5.34)

(5.34)

![]() (5.35)

(5.35)

получим

(5.37)

(5.37)

Возможны три вида нагрузок, передаваемых неподвижным соединением:

(5.38)

(5.38)

Для заданных материалов и размеров соединяемых деталей натяг зависит от давления pmin, которое определяют из условия обеспечения неподвижности соединяемых деталей при эксплуатации, т. е. из условия прочности соединения. Для исключения относительного смещения деталей в соединении при нарушении осевой силой Р необходимо, чтобы расчетное усилие не превышало сил трения, возникающих на поверхности:

![]() (5.39)

(5.39)

откуда

![]() (5.40)

(5.40)

При нагружении соединения крутящим моментом это условие:

![]() (5.41)

(5.41)

откуда

![]() (5.42)

(5.42)

При одновременном нагружении соединения крутящим моменты сдвигающей силой расчет следует выполнять по равнодействующей Т:

![]() (5.43)

(5.43)

откуда

![]() (5.44)

(5.44)

Исходя из формул (5.36), (5.40),(5.42) и (5.44) наименьший расчетный натяг при осевом нагружении:

(5.45)

(5.45)

при нагружении крутящим моментом:

(5.46)

(5.46)

Измерение размеров соединяемых деталей производят по вершинам неровностей (рис. 5.20, б), поэтому в измеренный натяг:

![]() (5.47)

(5.47)

входят значения высот неровностей вала и отверстия . В процессе запрессовки неровности на контактных поверхностях деталей сминаются, что уменьшает прочность соединения.

Следовательно, расчетный натяг соединения становится меньше табличного найденного по табличным значениям предельных отклонений, на величину вершин неровностей и. Опыт показывает, что при запрессовке деталей в холодном состоянии вершины неровностей сминаются примерно на 0,6 сшей величины с каждой стороны, следовательно

![]() (5.48)

(5.48)

Поэтому наименьший натяг N при котором обеспечивается прочность соединения, определяется выражение

![]() (5.49)

(5.49)

Если соединение работает при температуре, значительно отличающейся от температуры сборки (/с = 20°С), при разных коэффициентах линейного расширения материалов деталей, то учитывают изменение натяга ul (мкм):

![]() (5.50)

(5.50)

где

![]() —

коэффициенты

линейного расширения; /„ /2

— рабочая температура

деталей. В этом случае посадку выбирают

по натягу

—

коэффициенты

линейного расширения; /„ /2

— рабочая температура

деталей. В этом случае посадку выбирают

по натягу

![]() (5.51)

(5.51)

Выбранная по ГОСТ 25347—82 рекомендуемая посадка должна удовлетворять условию

![]() (5.52)

(5.52)

Чтобы обеспечить прочность соединяемых деталей, расчет следует проводить по наибольшему табличному натягу для выбранной посадки. Для этого определяют наибольшее давление, возникающее после запрессовки на соединяемых поверхностях при наибольшем натяге, используя формулы (5.36) и (5.48):

(5.53)

(5.53)

Прочность деталей соединения проверяют по наибольшему натягу выбранной посадки. Этот натяг может быть значительно большее номинальною. Эпюры распределении нормальных напряжений окружных (Т, и радиальных — показаны на рис. 5.21. Слабым Р8веном, как правило, является охватывающая деталь. Наибольшие напряжения возникающие в соединяемых деталях (втулка и при наибольшем давлении:

(5.54)

(5.54)

(5.55)

(5.55)

Если эти напряжения меньше предела текучести материала деталей (условие прочности)

![]() (5.56)

(5.56)

посадка выбрана правильно.

Вследствие значительных колебаний свойств материалов деталей, погрешностей при обработке, различия в способах осуществления посадок с натягом массовым применением производится экспериментальная проверка прочности соединения.

Рис. 5.21 Эпюры распределения

Нормальных напряжений

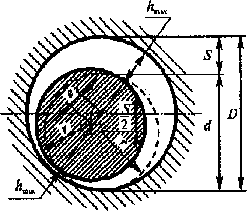

В состоянии покоя под действием силы тяжести вал находится В крайнем нижнем положении (рис. 5.22).

При вращении вала силы трения увлекают смазку в узкую клинообразную щель между валом и отверстием. Под действием возникающего в щели давления при определенном соотношении размеров соединения, частоты вращения, вязкости смазки и давления вал. Как бы всплывает, опираясь на слой смазки и несколько смещаясь в сторону вращения.

Жидкостное трение между трущимися поверхностями будет остойчивым, если толщина слоя смазки в самом узком месте hmln будет больше некоторого критического значения. В результате опытов было установлено, что наилучшие условия работы подшипника, достигаются при (зазор между Валом и подшипником в состоянии покоя). Коэффициент полезного действия подшипника скольжения в. Этом случае будет наибольшим, а коэффициент трения получается наименьшим. Из гидродинамической теории смазки известно соотношение между h и S в подшипниках скольжения

Рис.

5.22. Схема к расчет посадок

с зазором

Рис.

5.22. Схема к расчет посадок

с зазором