- •Радкевич, я.М.

- •Предисловие

- •Раздел I Метрология

- •1. Метрология и ее значение в научно-техническом прогрессе

- •2. Физические величины и единицы их измерения

- •2.1. Физические величины

- •2.2. Понятие о системе физических величин

- •2.3. Принципы построения Международной системы единиц

- •2.1. Основные единицы си

- •2.2. Производные единицы си, имеющие собственное наименование

- •2.4. Преимущества Международной системы единиц

- •2.3. Множители и приставкидля образования десятичных

- •3. Виды и методы измерений. Основные понятия и определения

- •3.1. Виды измерений

- •3.2. Методы измерений

- •3.4. Основы обеспечения единства измерений

- •3.5. Эталоны единиц физических величин

- •3.1. Результаты международных сличений эталона массы

- •4. Погрешности измерений

- •4.1. Понятие о погрешности измерений

- •4.2. Классификация погрешностей измерения

- •4.3. Систематические погрешности

- •4.3.1. Общие сведения о систематических погрешностях

- •4.3.2. Исключение систематических погрешностей

- •5. Случайные погрешности

- •5.1. Распределения случайных величин

- •5.2. Числовые характеристики случайных величин

- •5.3. Моменты случайных величин

- •5.4. Асимметрия и эксцесс

- •5.5. Примеры законов распределения случайных величин

- •5.5.1. Закон нормального распределения

- •5.5.2. Равномерное распределение

- •5.5.3. Закон симпсона

- •5.6. Точечные оценки параметров распределения

- •5.7. Интервальные оценки числовых характеристик

- •Оценка точности вычисления генеральной средней X,

- •Если точности вычисления среднего квадратичного Отклонения генеральной совокупности по данным выборки.

- •6. Грубые погрешности и промахи

- •6.1. Обнаружение и исключение грубых погрешностей

- •6.2. Критерии грубых погрешностей

- •6.2.1. Критерий греббса (смирнова)

- •6.2.2. Критерий шарлье

- •2.3. Критерий шовенэ

- •6.2.4. Критерий диксона

- •6.3. Критерии для исключения систематических погрешностей

- •6.3.1. Метод последовательных разностей (критерий аббе)

- •6.3.2. Комбинаторные критерии

- •6.4. Исключение систематической погрешности

- •.2. Вычисления без применения эвм

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7.2. Обработка прямых многократных равноточных измерений

- •6.1. Проверка гипотезы с помощью критерия

- •7.1. Вычисления без применения эвм

- •7.3. Номера членов упорядоченного ряда для определения границ доверительного интервала для медианы при доверительной вероятности (р - 0*95)

- •7.3. Обработка результатов неравноточных измерений

- •7.4. Обработка результатов косвенных измерений

- •7.5. Критерий ничтожных погрешностей

- •7.6. Совокупные и совместные измерения

- •8. Средства измерений

- •8.1. Классификация средств измерений

- •8.2. Основные метрологические характеристики средств измерений

- •8.3. Погрешности средств измерений

- •8.4. Нормирование погрешностей средств измерений

- •8.5. Классы точности средств измерений

- •8.1. Нормирование точности средств измерений

- •8.6. Нормируемые метрологические характеристики средств измерений

- •9. Государственная метрологическая служба в российской федерации

- •9.1. Организационные основы Государственной метрологической службы

- •9.2. Нормативная база метрологии

- •9.3. Государственный метрологический контроль за средствами измерений

- •9,3.1. Порядок проведения испытаний и утверждения типа средств измерений

- •9.3.2. Поверка средств измерений

- •9.1. Поверительные клейма для метрологической службы

- •9.3.3. Порядок лицензирования деятельности по изготовлению, ремонту, продаже и прокату средств измерений

- •9.5. Применение юридических санкций за нарушение метрологических правил и норм

- •10. Российская система калибровки

- •10.1. Положение о Российской системе калибровки {pcк)

- •10.3. Порядок составления графиков поверки (калибровки) средств измерений

- •10.1. Шифр видов измерений

- •10.4. Поверочные схемы

- •10.5. Стандартные образцы состава и свойств веществ и материалов

- •10,6. Стандартные справочные данные о физических константах и свойствах веществ и материалов

- •Раздел II

- •Государственная система стандартизации (гсс)

- •Основные понятия и определения

- •1.2. Задачи стандартизации

- •1.3. Основные принципы стандартизации

- •1.4. Нормативные документы по стандартизации и их применение

- •1.5. Виды стандартов

- •1.6. Категории стандартов

- •1.7. Информация о нормативных документах по стандартизации, их издание и реализация

- •1.8. Порядок разработки государственных стандартов

- •1.9.2. Требования к содержанию основополагающих стандартов

- •1.9.3. Требования к содержанию стандартов на продукцию, услуги

- •1.9.4. Требования к содержанию стандартов на методы контроля

- •1.9.5. Требования к содержанию стандартов на работы

- •1.9.6, Требования к обозначению стандартов

- •1.10. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •1.11. Международное сотрудничество в области стандартизации

- •Методы стандартизации

- •2.1. Упорядочение объектов

- •2.2. Параметрическая стандартизация

- •2.2.1. Выбор и обоснование параметрических рядов стандартизуемых объектов

- •2.2.2. Система предпочтительных чисел и требования, предъявляемые к рядам предпочтительных чисел

- •2.2. Предпочтительные числа основных рядов 85—s4u

- •2.3. Числа ряда £24 я десятичном интервале

- •2.2.3. Выбор номенклатуры главных и основных параметров изделий

- •2.2.4. Выбор диапазона параметрического ряда

- •2.2.5. Выбор градации параметрического ряда

- •2.3. Унификация продукции

- •2.3.1. Общие положения методики унификации

- •2.4. Критерии балльных оценок

- •2.3.2. Показатели уровня унификации

- •2.3.3. Практика унификации машин, их деталей и узлов

- •2.3.4. Межотраслевая унификация элементов машин

- •2.4. Агрегатирование

- •2.5. Последовательность работы по агрегатированию технологического оборудования

- •3. Основные сведения о качестве продукции

- •3.1. Основные термины и определения

- •3.2. Систематизация методик оценки качества промышленной продукции

- •3.3. Функциональные структурные элементы методик оценки качества

- •3.3.1. Выбор номенклатуры показателей качества продукции

- •3.3.2, Выбор вида представления показателей

- •3.3.3. Выбор базовых показателей

- •3.3.4. Оценка уровня качества по единичным показателям

- •3.3.5. Определение уровня качества по комплексному показателю

- •3.4. Оценка качества изготовления деталей

- •3.5. Оценка качества соединений

- •3.6. Оценка качества изготовления редуктора

- •4. Международные организации . По стандартизации и качеству продукции

- •4.1. Международная организация по стандартизации исо

- •5. Стандартизация основных норм взаимозаменяемости

- •5.1. Основные понятия и определения

- •5.1.1. Понятие о взаимозаменяемости

- •5.1.2. Виды взаимозаменяемости

- •5.1.3. Понятие о размерах и отклонениях

- •5.1.4. Соединения

- •Посадки с зазором

- •Посадки с натягом

- •5.2. Единые принципы построения систем допусков и посадок

- •5.2.1. Принципы построения системы допусков и посадок

- •5.2.2. Основные нормы взаимозаменяемости. Единая система полей допусков и посадок (есдп) Признаки построения системы допусков и посадок

- •5.1. Интервалы размеров диапазоне до» 3150 мм

- •Номинального размера

- •5.2. Число единиц допуска в 3—17 квалитетех (для размеров до 500 мм)

- •5.2.4. Рекомендации по выбору допусков и посадок

- •В табл. 5.7 приводятся методы обработки, соответствующие различным квалитстам

- •5.3. Расчет и выбор посадок

- •5.3.1. Посадки с натягом

- •5.3.3. Переходные посадки

- •5.3.4. Характеристика и примеры применения посадок Посадки с зазором

- •5.8. Процент натягов для переходных посадок

- •Переходные посадки

- •5.10. Переходные посадки

- •Посадки с натягом

- •5.2Допуски и посадки подшипников качения

- •5.4.1. Классы точности

- •5.4.2. Выбор посадок подшипников качения на валы и в корпуса

- •5.12. Характер нагружения колес

- •5.13. Рекомендуемые поля допусков для посадок подшипников

- •5.5. Стандартизация шпоночных и шлицевых соединений

- •5.5.1. Призматические шпонки

- •5.19. Предельные отклонения размеров по глубине пазов в зависимости от высоты шпонки а

- •5.5.2. Сегментные шпонки

- •5.21. Размеры шпонки нормальной и эквивалентной низкой формы

- •5.5.3. Клиновые шпонки

- •5.5.4. Нанесение размеров на чертежах шпоночных соединений

- •5.5.5. Шлицевые соединения

- •Прямобочнце шлщевые соединения

- •5.23. Посадки по боковым сторонам шлицев ь

- •5.26. Посадки по боковым сторонам шлицев

- •5.27. Поля допусков нецентрирующих диаметров

- •5.5.6. Эвольвентные шлицевые соединения

- •Способы центрирования деталей эвольвентного соединения

- •5.28. Соотношение между отдельными элементами шлицевого соединения

- •5.31. Поля допусков при центрировании по наружным диаметрам

- •5.32. Поля допусков при центрировании по внутренним диаметрам

- •Контроль шлицевых соединений

- •5.6. Угловые размеры и гладкие конические соединения

- •5.6.1. Основные понятия об угловых величинах

- •5.6.2. Допуски угловых размеров и углов конусов

- •5.6.3. Гладкие конические соединения Основные параметры

- •Посадка конических соединений

- •5.6.4. Расчет баэорасстояний конического соединения

- •5.6.5. Инструментальные конусы

- •5.34. Конусы инструментальные

- •5,6.6. Обозначение гладких конических соединений на чертежах

- •5.6.7. Методы и средства контроля угловых размеров

- •5.7. Гладкие калибры и их допуски

- •5.7.1. Классификация калибров

- •5.35. Схематическое изображение калибров

- •5.7.2. Допуски калибров

- •5.7.3. Расчет исполнительных размеров калибров

- •5.37. Формулы для определения размеров калибров в диапазоне

- •5.36. Классификация отклонений и допусков формы поверхностей

- •5.8.2. Отклонения и допуски расположения поверхностей

- •5.40. Отклонения и допуски расположения поверхностей

- •5.8.3. Отклонения и допуски наклона

- •5.8.4. Отклонения и допуски соосности, симметричности, пересечения осей

- •5.8.5. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.42. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.8.8. Зависимые и независимые допуски

- •5.8.7. Числовые значения отклонений формы и расположения

- •5.8.8. Позиционные допуски осей отверстий

- •Рис, 5.64. Схема для определения позиционного допуска центрирующей поверхности

- •5.8.9. Неуказанные допуски формы и расположения поверхностей

- •5,43. Способы нормирования неуказанных допусков формы и расположения

- •5.8.10. Обозначение на чертежах допусков формы и расположения поверхностей деталей

- •5.8.11. Отклонения и допуски формы плоских поверхностей

- •5.8.12. Отклонения и допуски формы цилиндрических поверхностей

- •5.44. Применения степеней точности для нормирования отклонений от плоскостности и прямолинейности

- •5.8.13. Частные виды отклонений

- •6 Рис . 5.77. Частные отклонения профиля в продольном и поперечном сечениях

- •5.8.14. Отклонения и допуски формы конических поверхностей

- •5.8.15. Отклонения и допуски формы криволинейных поверхностей

- •5.9. Волнистость и шероховатость поверхности

- •5.9.1. Общие понятия и определения

- •5.9.2. Параметры шероховатости

- •5.47. Соотношения параметров л,, Кг, к,к и базовой длины

- •5.9.3. Обозначение шероховатости поверхностей

- •5.9.4. Параметры волнистости поверхности

- •5.50. Оптимальные значения параметров шероховатости поверхностей деталей машин

- •5.10.2. Основные параметры крепежных цилиндрических резьб

- •5.10.3. Отклонения шага резьбы и его диаметральная компенсация

- •5.10.4. Отклонение половины угла профиля резьбы и его диаметральная компенсация

- •5.10.5. Приведенный средний диаметр резьбы

- •5.10.6. Суммарный допуск среднего диаметра

- •5.10.7. Допуски метрических резьб

- •Посадки с зазором

- •5.53. Степени точности диаметров внутренней и наружной резьбы

- •5.54. Основные отклонения диаметров болтов и гаек

- •5.55. Поля допусков болтов и гаек для различных длин свинчивания и классов точности

- •Посадки с натягом

- •5.56. Степени точности и основные отклонения наружных и внутренних диаметров резьбы в соединениях с натягом

- •5.57. Поля допусков диаметров резьбы в соединениях с натягом

- •5.58. Отклонение шага и угла наклона боковой стороны профиля для стандарта длин свинчивания

- •5.59. Поля допусков для получения переходных посадок в резьбовых соединений

- •5.10.8. Обозначения метрических резьб

- •5.10.9. Трапецеидальная резьба

- •Зазор по вершине резьбы ас определяется шагом

- •5.60. Поля допусков трапецеидальных резьбы для различных длин свинчивания и классов точности

- •5.10.10. Упорная резьба

- •5.61. Поля допусков упорных резьб для различных длин свинчивания и классов точности

- •5.10.11. Круглая резьба

- •5.106. Номинальный профиль и размеры элементов круглой резьбы

- •5.62. Нормальные длины свинчивания для круглых резьбы

- •5.63. Поля допусков круглой резьбы для различных длин свинчивания и классов точности

- •5.10.12. Круглая резьба для санитарно-технической арматуры

- •5.10.13. Метрическая коническая резьба

- •5.10.14. Трубная резьба

- •5.110. Расположение полей допусков трубной цилиндрической резьбы

- •5.10.15. Резьба коническая дюймовая

- •5.11. Взаимозаменяемость зубчатых передач

- •5.11.1. Назначение и классификация

- •5.11.2. Система допусков цилиндрических зубчатых передач

- •5.11.3. Кинематическая точность передачи

- •5.11.4. Плавность работы передачи

- •5.11.5. Контакт зубьев в передаче

- •5.11.6. Виды сопряжений зубьев колес в передаче

- •5.11.7. Обозначение точности колес и передач

- •5.11.8. Выбор степеней точности

- •5.11.9. Комплексы контролируемых параметров.

- •5.65. Диапазоны колебаний степеней точности зубчатых колес в различных машинах

- •5.66. Организационные формы контроля зубчатых колес

- •5.11.10. Отличительные особенности систем допусков конических и червячных зубчатых передач

- •5.11.11. Оформление чертежей зубчатых колес

- •5.67. Параметры зубчатого венца

- •5.67. Параметры зубчатого венца

- •5.68. Контролируемые параметры зубчатого колеса и корпуса передачи

- •5.12. Расчет размерных цепей

- •5.12.1. Основные термины и определения

- •Виды звеньев

- •5.12.2. Классификация размерных цепей

- •5.12.3. Задачи, решаемые с помощью размерных цепей

- •5.12.4. Методы расчета размерных цепей

- •5.12,5. Прямая и обратная задачи

- •12.6. Основные уравнения размерных цепей с параллельными звеньями Метод максимума-минимума уравнение номиналов

- •Уравнение допусков (точности)

- •5.12.7. Методика выявления размерных цепей и построение их схем Общее правило выявления размерных цепей

- •Последовательность решения прямой задачи

- •5. 12 Л. Метод полной взаимозаменяемости

- •Способ пропорционального деления

- •Способ одной степени точности

- •5.12.9. Метод неполной взаимозаменяемости

- •Способ равных полей допусков

- •Способ пропорционального деления допусков

- •Способ одной степени точности

- •5.12.10. Расчет малозвенных размерных цепей

- •5.12.12. Примеры расчета размерных цепей различными методами и способами

- •5.12.13. Расчет размерных цепей при компенсации погрешностей

- •5.71. Примеры конструкций с компенсаторами

- •5.12.14. Расчет компенсаторов при решении сборочной цепи методом предельного суммирования

- •5.12.15. Расчет неподвижных компенсаторов

- •5.12.16. Метод групповой взаимозаменяемости. Селективная сборка деталей

- •Раздел III

- •1. Сущность и содержание сертификации

- •1.1. Термины и определения

- •1.2. Основные цели и принципы сертификации

- •1.3. Обязательная и добровольная сертификация

- •1.3. Основные особенности обязательной и добровольной сертификации

- •1.5. Участники сертификации

- •1.5.1. Участники обязательной сертификации. Функции и обязанности

- •1.5.2. Участники добровольной сертификации. Функции и обязанности

- •1.6.1. Системы сертификации продукции

- •1.4. Российские системы обязательной сертификации

- •1.6.2. Схемы сертификации продукции

- •1.5. Схемы сертификации продукции

- •1.6.3. Последовательность проведения сертификации Сертификация продукции проходит по следующим основным этапам.

- •Рассмотрение и принятие решения по заявке.

- •Отбор, идентификация образцов и их испытания.

- •Проверка производства.

- •Анализ полученных результатов, принятие решения о возможности выдачи сертификата.

- •Инспекционный контроль за сертифицированной продукцией в соответствии со схемой сертификации.

- •2. Особенности сертификации работ и услуг

- •2.1. Номенклатура сертифицируемых услуг (работ) и порядок их сертификации

- •2.2. Порядок проведения сертификации работ и услуг

- •2.1. Схемы сертификации работ и услуг

- •2.3. Участники сертификации работ и услуг

- •3. Порядок сертификации продукции, ввозимой из-за рубежа

- •3.1. Правовые основы сертификации импортной продукции

- •3.2. Порядок ввоза продукции, подлежащей обязательной сертификации

- •4.2. Обязательная сертификация пищевых продуктов и продовольственного сырья

- •4.3. Добровольная сертификация пищевых продуктов и продовольственного сырья

- •4.4. Критерии выбора схем сертификации пищевых продуктов

- •4.5. Схемы, применяемые при сертификации пищевых продуктов

- •4.6. Участники сертификации пищевых продуктов

- •4.7. Порядок проведения обязательной сертификации пищевой продукции

- •4.8. Порядок сертификации хлебобулочных и макаронных изделий

- •5. Сертификация электрооборудования, сырьевых товаров и средств индивидуальной защиты

- •5.1. Сертификация электрооборудования и электронных изделий

- •5.2. Сертификация сырьевых товаров

- •6. Сертификация систем качества и производств

- •6.1. Становление сертификации систем качества

- •6.2. Структура Регистра системы

- •6.3. Объекты и участники проверки при сертификации систем качества

- •6.4. Этапы проведения работ по сертификации систем качества

- •6.5. Сертификация производств

- •В.5.1. Объекты сертификации производств

- •6.6. Совершенствование систем качества

- •7. Сертификация на региональном уровне

- •7.1. Сертификация в ес

- •В рамках глобальной концепции

- •7.2. Сертификация в странах снг

- •8. Сертификация на международном уровне

- •9. Национальные системы сертификации

- •9.1. Системы сертификации Франции

- •9.2. Системы сертификации Великобритании

- •9.4. Системы сертификации Японии

- •9.5. Системы сертификации Германии

- •10. Система аккредитации российской федерации (роса)

- •10.1. Система аккредитации

- •10.1.1. Общие требования

- •10.2. Роса. Общие требования к испытательным лабораториям

- •10.3. Роса. Общие требования к аккредитации испытательных лабораторий

- •10.4. Роса. Общие требования к органам по сертификации продукции и услуг.

- •10.5. Роса - Общие требования к аккредитации органов по сертификации продукции и услуг.

- •Приложение

- •Статья 2. Основные понятия

- •Статья 3. Принципы технического регулирования

- •Статья 4. Законодательство российской федерации о техническом регулировании

- •Статья 5. Особенности технического регулирования в отношении оборонной продукции (работ, услуг) и продукции (работ, услуг), сведения о которой составляют государственную тайну

- •Глава 2. Технические регламенты. Статья 6. Цели принятия технических регламентов

- •Статья 7. Содержание и применение технических регламентов

- •Статья 8. Виды технических регламентов

- •Статья 9. Порядок разработки, принятия, изменения и отмены технического регламента

- •Статья 10. Особый порядок разработки и принятия технических регламентов

- •Глава 3. Стандартизация статья 11 цели стандартизации

- •Статья 12. Принципы стандартизации

- •Статья 13. Документы в области стандартизации

- •Статья 14. Национальный орган российской федерации по стандартизации, технические комитеты по стандартизации

- •Статья 15. Национальные стандарты, общероссийские классификаторы технико-экономической и социальной

- •Статья 16. Правила разработки и утверждения национальных стандартов

- •Глава 4. Подтверждение соответствия статья 18. Цели подтверждения соответствия

- •Статья 20. Формы подтверждения соответствия

- •Статья 21. Добровольное подтверждение соответствия

- •Статья 25. Обязательная сертификация

- •Статья 26. Организация обязательной сертификации

- •Статья 27. Знак обращения на рынке

- •Статья 28. Права и обязанности заявителя в области обязательного подтверждения соответствия

- •Статья 29. Условия ввоза на территорию российской федерации продукции, подлежащей обязательному подтверждению соответствия

- •Статья 30. Признание результатов подтверждения соответствия

- •Глава 5. Аккредитация органов по сертификации и испытательных лабораторий (центров) статья 31. Аккредитация органов по сертификации и испытательных лабораторий (центров)

- •Глава 6. Государственный контроль (надзор) за соблюдением требований технических регламентов

- •Статья 34. Полномочия органов государственного контроля (надзора)

- •Статья 37. Информация о несоответствии продукции требованиям технических регламентов

- •Статья 3в. Обязанности изготовителя (продавца, лица,

- •Выполняющего функции иностранного изготовителя)

- •В случае получения информации о несоответствии

- •Продукции требованиям технических регламентов

- •Статья 39. Права органов государственного контроля (надзора) в случае получения информации о несоответствии продукции требованиям технических регламентов

- •Статья 40. Принудительный отзыв продукции

- •Статья 41. Ответственность за нарушение правил выполнения работ по сертификации

- •Статья 42. Ответственность аккредитованной испытательной лаборатории (центра)

- •Глава 8. Информация о технических регламентах и документах по стандартизации

- •Статья 44. Федеральный информационный фонд технических регламентов и стандартов

- •Глава 9. Финансирование в области технического регулирования

- •Статья 45. Порядок финансирования

- •За счет средств федерального бюджета расходов

- •В области технического регулирований

- •Глава 10. Заключительные и переходные положения статья 46. Переходные положения

- •Статья 47. Приведение нормативных правовых актов в соответствие с настоящим федеральным законом

- •Статья 48. Вступление в силу настоящего федерального закона

- •Список литературы

- •Содержание

- •Раздел I. Метрология 8

- •Раздел II. Стандартизация.

- •Раздел III. Сертификация 584

2.4. Агрегатирование

Агрегатирование — это метод конструирования машин и оборудования путем применения ограниченного числа унифицированных. И стандартных деталей и сборочных единиц, обладающих функциональной и геометрической взаимозаменяемостью.

Агрегатирование позволяет скомпоновать новую машину с уже проектированных и освоенных производством сборочных единым и агрегатов, а не создавать ее как оригинальную, единственную в своем роде. Это позволяет значительно увеличить мощно предприятий без лишних затрат, без увеличения производ-втвенных площадей.

Принципы агрегатирования нашли применение во всех отраслях {построения. В настоящее время метод агрегатировании находит; широкое применение при создании технологического оборудования и средств механизации самого различного назначения, на-)имев металлорежущих станков, буровых станков, очистных комбайн-)вида.

Общие положения и методику агрегатирования рассмотрим на мере технологического оборудования.

Последовательность работы по агрегатированию технологического оборудования (я общем виде) представлена в виде ряда этапов (табл. 2.5). Система классификации деталей позволит создавать оборудование. Мне для обработки деталей в пределах одной или нескольких классификационных групп. Методы классификации и основные признаки, Положенные в основу классификации, могут быть различными.

Например, классификация деталей для механической обработки Должна учитывать форму детали, ее материал, габаритные размеры

2.5. Последовательность работы по агрегатированию технологического оборудования

-

Наименование этапа

Результаты выполнения этапа

1. Разработка системы классификации деталей, обрабатываемых на агрегатном технологическом оборудовании

Методика выбора деталей для обработки на агрегатном оборудовании

2. Разработка методов пере налаживания элементов технологического процесса и создание оптимальных типовых технологических процессов

Методика выбора характера и степени переналаживаемое™ элементов технологического процесса и типизация технологических процессов

3. Разработка методов членения оборудования на агрегаты и узлы, системы классификации и перечня агрегатов и узлов оборудования для различных типов производства

Технические задания на проектирование агрегатов и узлов. Комплекс стандартов на основные параметры агрегатов и узлов технологического оборудования

4. Разработка научных основ создания оптимальных компоновок агрегатного оборудования

Стандартизация схем оптимальных компоновок агрегатного оборудования в зависимости от вида производства

5. Разработка показателей качества отдельных агрегатов и агрегатного оборудования

Стандарты на показатели качества агрегатного оборудования

6. Опытно- конструкторские и экспериментальные работы по созданию оборудования

Рабочие чертежи, изготовление и испытание опытных образцов

7. Разработка рекомендаций по созданию специализированного производства агрегатов и узлов

Организация специализированного производства стандартных узлов и агрегатов и проектно- монтажных баз

характер обрабатываемых поверхностей и т. п.; классификация сварных изделий — конструкцию, габаритные размеры, материал, методы сварки, тип шва и т. п.

Непрерывное совершенствование и развитие техники требуют более частой смены объектов производства и, следовательно, его переналадки. Характер переналадки производственного процесса зависит от вида производства. От последовательности и характера технологических процессов зависит компоновка агрегатных станков и линий.

Большое значение имеет рациональное членение оборудования, создание перечня агрегатов и сборочных единиц, полностью отвечающего требованиям производства- Членение конструкции оборудования должно быть таким, чтобы из минимального числа типоразмеров узлов можно было создавать максимальное число компоновок оборудования. Результатом проведения этой работы должны быть параметрические стандарты и технических на проектирование сборочных единиц.

Разработка схем оптимальных компоновок позволяет создавать в зависимости от вида производства экономически наиболее целесообразные узлы и устанавливать последовательность их работы в той или другой компоновке.

Разработка показателей качества агрегатного оборудования ведется параллельно или с опережением опытно-конструкторских и экспериментальных работ по созданию агрегатного оборудования. Это один из важнейших этапов работы. Показатели качества и. их конкретные значения устанавливаются в зависимости от конструкции, назначения узла и т. л.

На этапе опытно-конструкторских разработок изготовляются макеты, происходит отработка отдельных элементов, составляются рабочие чертежи и испытываются опытные образцы агрегатов и сборочных единиц.

Последний этап — разработка рекомендаций по организации специализированных производств сборочных единиц и агрегатов и прокати монтажных баз агрегатного оборудования. На этом этапе определяется потребность промышленности в том или ином виде оборудования и дается полное технико-экономическое обоснование создания специализированных производств.

Таким образом, из сказанного выше следует, что базой агрегатирования является стандартизация, а ее внедрение требует разработки параметрических стандартов и стандартов на показатели качества различных типов, сборочных единиц и агрегатов машин.

Реализация принципов агрегатирования в машиностроении позволяет: значительно повысить уровень и масштабы автоматизации производственных процессов; обеспечить повышение производительности труда и снижение трудоемкости изготовления изделий; повысить гибкость и мобильность промышленности при переходе на выпуск новых изделий; сократить сроки создания и стоимость автоматизированного оборудования и уменьшить сроки и стоимость освоения производства новых машин.

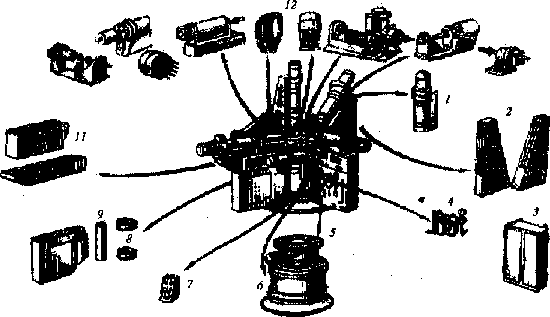

Рис. 2.5. Стандартные и унифицированные детали и узлы

для специализированных агрегатных станков; 1 ~ головка силовая; 2 — кронштейн наклонный; 3 — электрошкаф;

4 ~- фильтр-масленка; 5 — стол делительный; 6 — станина;

7 — пуды управления; Я — башмаки; 9 — ось; Ю — основание;

11 — промежуточные плиты; 12 — насадки

2.5. Комплексная стандартизация

Одним из главных преимуществ метода агрегатирования является то, что при специализированном производстве стандартных сборочных единиц потребитель получает возможность компоновать нужные им станки, оборудование, автоматические линии. Приобретение готовых узлов, изготовляемых на специализированных заводах, позволит удешевить и упростить ремонт машин. На рис. 2.5 показаны стандартные и унифицированные детали и узлы для специализированных агрегатных станков.

Качество машины определяется большим числом факторов, в частности: совершенством конструкции и методов проектирования и расчета, прочностью, надежностью, долговечностью и точностью; применяемого сырья, материалов, полуфабрикатов, покупных и получаемых по операции изделий; степенью унификации, агрегатирования и стандартизации; уровнем технологии и средств производства, контроля и испытаний; уровнем взаимозаменяемости, организации производства и эксплуатации машин; квалификацией рабочих и качеством их труда. Для обеспечения высокого качества машин необходима взаимная согласованность требований, как при проектировании, так и на этапах производства и эксплуатации.

Комплексная стандартизация (КС) — это стандартизация, при которой осуществляется целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту КС в целом и его основным элементам, так и к материальным и нематериальным факторам, влияющим на объект, в целях обеспечения оптимального решения конкретной проблемы. Сущность КС сводится к систематизации, оптимизации и увязке всех взаимодействующих факторов, обеспечивающих экономически оптимальный уровень качества.

Эффективным средством организации работ по комплексной стандартизации является разработка и реализация программ комплексной стандартизации, позволяющих организовать разработку комплекса взаимоувязанных стандартов и технических условий, координировать действия большого числа организаций-исполнителей.

Задачами разработки программ КС являются: . — повышение научно-технического уровня стандартов на основа использования результатов научно-исследовательских и опытно конструкторских работ;

обеспечение соответствия стандартов требованиям производства, обороны страны, внешних и внутренних рынков; увязка основных показателей, требований, норм, правил [и методов, включаемых в стандарты и технические условия;

определение состава мероприятий, необходимых для выполпрограмм комплексной стандартизации.

Разработка программ комплексной стандартизации осуществляется на основе следующих принципов:

системного подхода к решению проблем комплексной стандартизации, осуществляемого путем разработки и пересмотра стандартов и технических условий на конечное изделие, его составные и детали, комплектующие изделия, сырье, материалы, полуфабрикаты, оборудование, методы подготовки и организации про-1зводства, типовые технологические процессы, методы и средства контроля, измерения, испытаний, правила хранения и транспортировки, эксплуатации и ремонта по всем стадиям проектирования, (Производства и эксплуатации продукции;

опережающего развития стандартизации сырья, материалов, ^Комплектующих изделий, качество которых оказывает решающее на технико-экономические характеристики конечной, и выбора прогрессивных требований, норм и показателей, в стандарты и технические условия;

— комплексного использования сырья и материалов;

— повышения эффекта от комплексной стандартизации над затригами на разработку и реализацию программы и выбора наиболее эффективных направлений стандартизации.

Комплектующие изделия, материалы и покупные изделия межотраслевого применения, используемые для производства конечных изделий, должны быть включены в программу комплексной стандартизации этого изделия.

По этим объектам КС разработчики программы должны определить опережающие требования к их качеству и сроки их выпуска по новым стандартам.

Выполнение программ КС должно обеспечить выпуск продукции, соответствующей высшей категории качества, для полного и оптимального удовлетворения потребностей в этой продукции.

Объекты комплексной стандартизации в машиностроении приведены на рис. 2.6.

Предметом КС может быть система функционально-связанных материальных и нематериальных объектов, объединенных совокупностью требований, которые выбирают в соответствии с поставленной задачей.

Объекты комплексной стандартизации в машиностроении

Параметрические. И типораэмсрные ряды машин

Об щетехничсс кие нормы и нормы проектирования. Термины. Методы расчета прочности , точности, ресурса |

Конструкции машин и технические требования к ним |

Унификация машин, их узлов и деталей. Агре гатирован И с машин |

|

Требования к материалам и покупным изделиям |

|

|||

|

|

|

|||

Сырье |

Материалы |

Заготовки |

Полуфабрикаты |

Покупные и получаемые ПО кооперации изделий |

|

Типшация технологических процессов |

Технологические процессы ОСНОВНОГО производства |

Техн ологич еские п рацее сы изготовления крупных 11 получаемых по кооперации изделий |

|||

. 1 . . 1 . Оборудование "^^i™^ |

Режущий инструмент |

Методы» средства контроля |

|||

|

Методы и средства испытаний машин и узлов |

||||

Правила и нормы эксплуатации и ремонта |

Установке, транс портири ван ис , хранение |

Запасные части |

Рис. 2.6. Система комплексной стандартизации

В последние годы было разработано свыше 140 программ комплексной стандартизации, направленных на резкое улучшение всех показателей качества важнейших видов продукции: стали, экскаваторов, большегрузных автомобилей, станков, тяжелых тракторов, турбогенераторов, электрических машин, алмазного инструмента, автомобильных шин и т. д.

Большое значение в деле повышения качества промышленной продукции имеет комплексная стандартизация общих норм, деталей и узлов общемашиностроительного применения. Здесь КС охватывает широкий круг объектов на стадиях проектирования, производства «эксплуатации изделий. Можно указать, в частности, на такие объекты, как нормы проектирования (системы допусков и посадок, профили резьбы и зубьев звездочек к приводным цепям, размеры концу» валов и т. д.), методы расчета на точность, прочность, долговечность, термины, оформление чертежей деталей и узлов, методы и средства контроля и испытания, конструкция крепежных деталей, муфт, редукторов и др.

Наиболее полно комплексная стандартизация проведена по подшипникам качения, на которые действует более 75 взаимоувязанных государственных стандартов. Однако работы здесь продолжаются, причем главным образом в направлении повышения точности и долговечности подшипников с учетом рекомендаций ISO.

В довольно большом объеме проведена также комплексная стандартизация зубчатых и червячных колес и передач: исходный контур, модули, термины, допуски, расчет геометрических параметров, оформление рабочих чертежей, режущий инструмент и т. д.

Из рассмотренных примеров видно, что сущность КС заключается в установлении в каждом конкретном случае единой системы Материальных и нематериальных объектов стандартизации, определяющих экономически оптимальное качество основного объекта КС, • установлении взаимосвязи этих объектов и в увязке оптимальных Требований ко всем объектам стандартизации, входящим в систему О требованиями к основному объекту КС. В этом состоит один из важнейших принципов КС — принцип системности, который на-№ел свое отражение в ее определении.

2.6. Опережающая стандартизация

Темпы научно-технической революции XX в. привели к резкому | сокращению времени между появлением научной идеи и ее реализацией. Так, для радио период воплощения идеи в практику был равен

приблизительно 35 годам (1867—1902 гг.), для телевидения 14 (1922—1936 гг.), а для транзисторов только 5 годам (1948—1953 гг.). Этот процесс ускоренного развития касается как конструкций машин и других изделий, так и методов, средств производства, новых материалов. Срок морального старения оборудования, приборов и механизмов сократился, что вызвало более быс1рую их смену. Критерием снятия с производства выпускаемого изделия являются экономические преимущества производства и эксплуатации нового изделия того же назначения, его большие технические возможности, лучшие эргономические и другие показатели качества. , таком развитии и необходимости в постоянном совершенствовании конструкций и улучшении качества продукции в соответствии с потребностями общества систематически должны совершенствоваться стандарты.

Разрабатывая их, необходимо анализировать тенденции и прогнозировать развитие соответствующих отраслей и, как следствие, машин и изделий, т. е. стандарты должны быть опережающими. Чтобы установить возможные тенденции развития того или иного процесса или изделия, используют проверенные на практике результаты научно-исследовательских и опытно-конструкторских работ, патентную информацию, мировую техническую литературу и накопленный промышленный опыт, причем анализ должен быть межотраслевым и взаимосвязанным.

Опережающая стандартизация (ОС) — это стандартизации, заключающаяся в установлении повышенных по отношению к уже достигнутому на практике уровню норм, требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее планируемое время.

В зависимости от реальных условий в стандартах устанавливают показатели, нормы, характеристики рабочего процесса в виде ступеней качества, имеющие дифференцированные сроки введения. Главным условием при разработке опережающих, в частности так называемых ступенчатых стандартов, является установление и них таких параметров и значений показателей качества, которые были бы оптимальными в планируемом интервале времени. Идея опережающей стандартизации была впервые выдвинута в 1929 г Развитие теоретических основ и более широкое применение ни практике опережающая стандартизация получила в последние годы Основными объектами опережающей стандартизации являются стабильные технически и экономически эффективные модифицируемые изделия при стабильной потребности в них. Опережение Может относиться как к изделию в целом, так и к наиболее важным параметрам и показателям его качества, методам и средствам Производства, испытания и контроля и т. д. Опережающие стандарты могут базироваться на уже освоенных в других отраслях или II других странах образцах.

При разработке комплексных и опережающих стандартов наибольшая трудность заключается в установлении количественных

ей и степени влияния качественных показателей материала, заготовок, покупных и кооперируемых изделий, технологических И Других факторов (являющихся объектами комплексной и опережающей стандартизации) на показатели качества готового изделия основного производства. В рекомендациях по проведению комплексной стандартизации в отраслях машиностроения и приборостроения рекомендуется эту задачу решать в два этапа:

— установление количественной связи, степени влияния и увязка ' показателей качества отдельных агрегатов, узлов, деталей, материала,

Покупных и кооперируемых изделий, входящих в конечное изделие, С требуемыми показателями качества этого изделия в целом;

— установление и увязка тех же параметров средств изготовления, измерении и других факторов (в том числе технологических) с требуемыми показателями качества агрегатов, узлов и деталей, входящих в конечное изделие.

При решении первого этапа задачи строят иерархическую схему готового изделия (рис. 2.7).

По ней сначала увязывают показатели качества элементов первого уровня с заданными показателями качества конечного изделия, по таким же параметрам элементы второго уровня увязывают с установленными показателями качества первого уровня и т. д. Ана-1ЮГИчно ведут решение и на втором этапе, но его иерархическая на содержит свои элементы.

В последнее время для определения оптимальных количествен требований к показателям качества стандартизируемых изделия , особенно при комплексной и опережающей стандартизации, применять математическое моделирование и ЭВМ. Это позволяет более точно устанавливать вид связей и влияние большого числа факторов на нормируемые параметры качества конечного 1елия, т. с. находить оптимальное решение. Итак, конечной целью комплексной и опережающей стандартизации является обеспечение и поддержание оптимального уровня машин, приборов и других изделий путем одновременного проведении работ по установлению и стандартизации системы стандартов, облегчающие кооперацию предприятий и влияющие на повышение качества и экономичность производства изделий.

К таким комплексным межотраслевым системам стандартов, «Имеющим большое значение для повышения эффективности работы предприятий, является Единая система технологической под производства к серийному выпуску машин (ЕСТПТТ). 'ЕСТПП — это установленная государственными стандартами система организации и управления процессом технологической Подготовки производства, предусматривающая широкое применение прогрессивных типовых технологических процессов, стандарно-технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инжснерно-технических и управленческих работ. Эта система обеспечивает: для всех предприятий и организаций системный подход выбору и применению методов и средств технологической подготовки производства (ТГТП), соответствующих достижениям на техники и производства; освоение производства и выпуска {.Изделий высшей категории качества в минимальные сроки при м( трудовых и материальных затратах на ТИП на всех создания изделий, включая опытные образцы (партии) и изделия единичного производства; организацию производства высотой степени гибкости, допускающей возможность непрерывного совершенствования и быструю переналадку на выпуск новых 'Изделий и др. ЕСТГШ основана на широком применении типовых технологи-sckhx процессов и типовой оснастки, Государственных стандартов, стандартов и стандарте предприятий, Единой системы Конструкторской документации (ЕСКД), Единой системы технологической документации (ЕСТД), Единой системы классификации кодирования технико-экономической информации и др. ЕСТПП включает следующие группы стандартов: общие положе-I, правила организации и управления процессом технологической подготовки производства, правила обеспечения технологичности конструкций изделий, правила разработки и применения технологичес-процессов и средств технологического оснащения и др. Единая система технологической документации (ЕСТД) устанавливает взаимосвязанные правила разработки, оформления и обраще-технологической документации, регламентирует виды технологической документации, форму и правила оформления маршрутных технологических инструкций, способы и условные обозначения зажимов и базирования изделий в процессе обработки, надписи и др. Опыт внедрения ЕСТГТТТ показал, что целесообразно от трудоемкой подетальней технологии перейти на типовые технологические процессы, доведя последние до 50—60%, применять 60—80% стандартной переналаживаемой оснастки и 10—15% агрегатных переналаживаемых станков.

Для внедрения типовых технологических процессов была проведена унификация технологических приспособлений и их элементов. Были разработаны базовые конструкции приспособлений для легких, средних, тяжелых и более тяжелых работ. Были установлены также базисные части приспособлений, на которых монтируют дополнительные детали для конкретной технологической операции. Таким образом, в новой системе технологических приспособлений сменными являются только те детали, которые служат для установки и крепления обрабатываемой детали.

Создана Государственная система обеспечения единства измерения и Государственная система промышленных приборов и средств автоматизации (ГСП). ГСП призвана унифицировать и согласовывать параметры и характеристики приборов И устройств, входящих в системы автоматического контроля, регулирования и управления сложными производственными процессами. К настоящему времени стандартизованы входные и выходные параметры пневматических сигналов; электрические непрерывные входные и выходные сигналы элементов систем контроля и регулирования неэлектрических величин; параметры элементов импульсных и частотных сигналов; входные и выходные электрические кодированные сигналы и др.

Системный подход был применен также при разработке комплекса стандартов по проблеме «Коррозия». Он включает 46 тем по обеспечению защиты от коррозии изделий и материалов.

В некоторых случаях помимо комплексной и опережающей стандартизации можно применять также метод стандартизации отдельных объектов. Такими, например, являются ГОСТы по надежности в технике, качеству продукции и т. п.