- •Радкевич, я.М.

- •Предисловие

- •Раздел I Метрология

- •1. Метрология и ее значение в научно-техническом прогрессе

- •2. Физические величины и единицы их измерения

- •2.1. Физические величины

- •2.2. Понятие о системе физических величин

- •2.3. Принципы построения Международной системы единиц

- •2.1. Основные единицы си

- •2.2. Производные единицы си, имеющие собственное наименование

- •2.4. Преимущества Международной системы единиц

- •2.3. Множители и приставкидля образования десятичных

- •3. Виды и методы измерений. Основные понятия и определения

- •3.1. Виды измерений

- •3.2. Методы измерений

- •3.4. Основы обеспечения единства измерений

- •3.5. Эталоны единиц физических величин

- •3.1. Результаты международных сличений эталона массы

- •4. Погрешности измерений

- •4.1. Понятие о погрешности измерений

- •4.2. Классификация погрешностей измерения

- •4.3. Систематические погрешности

- •4.3.1. Общие сведения о систематических погрешностях

- •4.3.2. Исключение систематических погрешностей

- •5. Случайные погрешности

- •5.1. Распределения случайных величин

- •5.2. Числовые характеристики случайных величин

- •5.3. Моменты случайных величин

- •5.4. Асимметрия и эксцесс

- •5.5. Примеры законов распределения случайных величин

- •5.5.1. Закон нормального распределения

- •5.5.2. Равномерное распределение

- •5.5.3. Закон симпсона

- •5.6. Точечные оценки параметров распределения

- •5.7. Интервальные оценки числовых характеристик

- •Оценка точности вычисления генеральной средней X,

- •Если точности вычисления среднего квадратичного Отклонения генеральной совокупности по данным выборки.

- •6. Грубые погрешности и промахи

- •6.1. Обнаружение и исключение грубых погрешностей

- •6.2. Критерии грубых погрешностей

- •6.2.1. Критерий греббса (смирнова)

- •6.2.2. Критерий шарлье

- •2.3. Критерий шовенэ

- •6.2.4. Критерий диксона

- •6.3. Критерии для исключения систематических погрешностей

- •6.3.1. Метод последовательных разностей (критерий аббе)

- •6.3.2. Комбинаторные критерии

- •6.4. Исключение систематической погрешности

- •.2. Вычисления без применения эвм

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7. Обработка результатов наблюдений и оценка погрешностей измерений

- •7.1. Измерения с однократными наблюдениями

- •7.2. Обработка прямых многократных равноточных измерений

- •6.1. Проверка гипотезы с помощью критерия

- •7.1. Вычисления без применения эвм

- •7.3. Номера членов упорядоченного ряда для определения границ доверительного интервала для медианы при доверительной вероятности (р - 0*95)

- •7.3. Обработка результатов неравноточных измерений

- •7.4. Обработка результатов косвенных измерений

- •7.5. Критерий ничтожных погрешностей

- •7.6. Совокупные и совместные измерения

- •8. Средства измерений

- •8.1. Классификация средств измерений

- •8.2. Основные метрологические характеристики средств измерений

- •8.3. Погрешности средств измерений

- •8.4. Нормирование погрешностей средств измерений

- •8.5. Классы точности средств измерений

- •8.1. Нормирование точности средств измерений

- •8.6. Нормируемые метрологические характеристики средств измерений

- •9. Государственная метрологическая служба в российской федерации

- •9.1. Организационные основы Государственной метрологической службы

- •9.2. Нормативная база метрологии

- •9.3. Государственный метрологический контроль за средствами измерений

- •9,3.1. Порядок проведения испытаний и утверждения типа средств измерений

- •9.3.2. Поверка средств измерений

- •9.1. Поверительные клейма для метрологической службы

- •9.3.3. Порядок лицензирования деятельности по изготовлению, ремонту, продаже и прокату средств измерений

- •9.5. Применение юридических санкций за нарушение метрологических правил и норм

- •10. Российская система калибровки

- •10.1. Положение о Российской системе калибровки {pcк)

- •10.3. Порядок составления графиков поверки (калибровки) средств измерений

- •10.1. Шифр видов измерений

- •10.4. Поверочные схемы

- •10.5. Стандартные образцы состава и свойств веществ и материалов

- •10,6. Стандартные справочные данные о физических константах и свойствах веществ и материалов

- •Раздел II

- •Государственная система стандартизации (гсс)

- •Основные понятия и определения

- •1.2. Задачи стандартизации

- •1.3. Основные принципы стандартизации

- •1.4. Нормативные документы по стандартизации и их применение

- •1.5. Виды стандартов

- •1.6. Категории стандартов

- •1.7. Информация о нормативных документах по стандартизации, их издание и реализация

- •1.8. Порядок разработки государственных стандартов

- •1.9.2. Требования к содержанию основополагающих стандартов

- •1.9.3. Требования к содержанию стандартов на продукцию, услуги

- •1.9.4. Требования к содержанию стандартов на методы контроля

- •1.9.5. Требования к содержанию стандартов на работы

- •1.9.6, Требования к обозначению стандартов

- •1.10. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •1.11. Международное сотрудничество в области стандартизации

- •Методы стандартизации

- •2.1. Упорядочение объектов

- •2.2. Параметрическая стандартизация

- •2.2.1. Выбор и обоснование параметрических рядов стандартизуемых объектов

- •2.2.2. Система предпочтительных чисел и требования, предъявляемые к рядам предпочтительных чисел

- •2.2. Предпочтительные числа основных рядов 85—s4u

- •2.3. Числа ряда £24 я десятичном интервале

- •2.2.3. Выбор номенклатуры главных и основных параметров изделий

- •2.2.4. Выбор диапазона параметрического ряда

- •2.2.5. Выбор градации параметрического ряда

- •2.3. Унификация продукции

- •2.3.1. Общие положения методики унификации

- •2.4. Критерии балльных оценок

- •2.3.2. Показатели уровня унификации

- •2.3.3. Практика унификации машин, их деталей и узлов

- •2.3.4. Межотраслевая унификация элементов машин

- •2.4. Агрегатирование

- •2.5. Последовательность работы по агрегатированию технологического оборудования

- •3. Основные сведения о качестве продукции

- •3.1. Основные термины и определения

- •3.2. Систематизация методик оценки качества промышленной продукции

- •3.3. Функциональные структурные элементы методик оценки качества

- •3.3.1. Выбор номенклатуры показателей качества продукции

- •3.3.2, Выбор вида представления показателей

- •3.3.3. Выбор базовых показателей

- •3.3.4. Оценка уровня качества по единичным показателям

- •3.3.5. Определение уровня качества по комплексному показателю

- •3.4. Оценка качества изготовления деталей

- •3.5. Оценка качества соединений

- •3.6. Оценка качества изготовления редуктора

- •4. Международные организации . По стандартизации и качеству продукции

- •4.1. Международная организация по стандартизации исо

- •5. Стандартизация основных норм взаимозаменяемости

- •5.1. Основные понятия и определения

- •5.1.1. Понятие о взаимозаменяемости

- •5.1.2. Виды взаимозаменяемости

- •5.1.3. Понятие о размерах и отклонениях

- •5.1.4. Соединения

- •Посадки с зазором

- •Посадки с натягом

- •5.2. Единые принципы построения систем допусков и посадок

- •5.2.1. Принципы построения системы допусков и посадок

- •5.2.2. Основные нормы взаимозаменяемости. Единая система полей допусков и посадок (есдп) Признаки построения системы допусков и посадок

- •5.1. Интервалы размеров диапазоне до» 3150 мм

- •Номинального размера

- •5.2. Число единиц допуска в 3—17 квалитетех (для размеров до 500 мм)

- •5.2.4. Рекомендации по выбору допусков и посадок

- •В табл. 5.7 приводятся методы обработки, соответствующие различным квалитстам

- •5.3. Расчет и выбор посадок

- •5.3.1. Посадки с натягом

- •5.3.3. Переходные посадки

- •5.3.4. Характеристика и примеры применения посадок Посадки с зазором

- •5.8. Процент натягов для переходных посадок

- •Переходные посадки

- •5.10. Переходные посадки

- •Посадки с натягом

- •5.2Допуски и посадки подшипников качения

- •5.4.1. Классы точности

- •5.4.2. Выбор посадок подшипников качения на валы и в корпуса

- •5.12. Характер нагружения колес

- •5.13. Рекомендуемые поля допусков для посадок подшипников

- •5.5. Стандартизация шпоночных и шлицевых соединений

- •5.5.1. Призматические шпонки

- •5.19. Предельные отклонения размеров по глубине пазов в зависимости от высоты шпонки а

- •5.5.2. Сегментные шпонки

- •5.21. Размеры шпонки нормальной и эквивалентной низкой формы

- •5.5.3. Клиновые шпонки

- •5.5.4. Нанесение размеров на чертежах шпоночных соединений

- •5.5.5. Шлицевые соединения

- •Прямобочнце шлщевые соединения

- •5.23. Посадки по боковым сторонам шлицев ь

- •5.26. Посадки по боковым сторонам шлицев

- •5.27. Поля допусков нецентрирующих диаметров

- •5.5.6. Эвольвентные шлицевые соединения

- •Способы центрирования деталей эвольвентного соединения

- •5.28. Соотношение между отдельными элементами шлицевого соединения

- •5.31. Поля допусков при центрировании по наружным диаметрам

- •5.32. Поля допусков при центрировании по внутренним диаметрам

- •Контроль шлицевых соединений

- •5.6. Угловые размеры и гладкие конические соединения

- •5.6.1. Основные понятия об угловых величинах

- •5.6.2. Допуски угловых размеров и углов конусов

- •5.6.3. Гладкие конические соединения Основные параметры

- •Посадка конических соединений

- •5.6.4. Расчет баэорасстояний конического соединения

- •5.6.5. Инструментальные конусы

- •5.34. Конусы инструментальные

- •5,6.6. Обозначение гладких конических соединений на чертежах

- •5.6.7. Методы и средства контроля угловых размеров

- •5.7. Гладкие калибры и их допуски

- •5.7.1. Классификация калибров

- •5.35. Схематическое изображение калибров

- •5.7.2. Допуски калибров

- •5.7.3. Расчет исполнительных размеров калибров

- •5.37. Формулы для определения размеров калибров в диапазоне

- •5.36. Классификация отклонений и допусков формы поверхностей

- •5.8.2. Отклонения и допуски расположения поверхностей

- •5.40. Отклонения и допуски расположения поверхностей

- •5.8.3. Отклонения и допуски наклона

- •5.8.4. Отклонения и допуски соосности, симметричности, пересечения осей

- •5.8.5. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.42. Суммарные отклонения и допуски формы и расположения поверхностей

- •5.8.8. Зависимые и независимые допуски

- •5.8.7. Числовые значения отклонений формы и расположения

- •5.8.8. Позиционные допуски осей отверстий

- •Рис, 5.64. Схема для определения позиционного допуска центрирующей поверхности

- •5.8.9. Неуказанные допуски формы и расположения поверхностей

- •5,43. Способы нормирования неуказанных допусков формы и расположения

- •5.8.10. Обозначение на чертежах допусков формы и расположения поверхностей деталей

- •5.8.11. Отклонения и допуски формы плоских поверхностей

- •5.8.12. Отклонения и допуски формы цилиндрических поверхностей

- •5.44. Применения степеней точности для нормирования отклонений от плоскостности и прямолинейности

- •5.8.13. Частные виды отклонений

- •6 Рис . 5.77. Частные отклонения профиля в продольном и поперечном сечениях

- •5.8.14. Отклонения и допуски формы конических поверхностей

- •5.8.15. Отклонения и допуски формы криволинейных поверхностей

- •5.9. Волнистость и шероховатость поверхности

- •5.9.1. Общие понятия и определения

- •5.9.2. Параметры шероховатости

- •5.47. Соотношения параметров л,, Кг, к,к и базовой длины

- •5.9.3. Обозначение шероховатости поверхностей

- •5.9.4. Параметры волнистости поверхности

- •5.50. Оптимальные значения параметров шероховатости поверхностей деталей машин

- •5.10.2. Основные параметры крепежных цилиндрических резьб

- •5.10.3. Отклонения шага резьбы и его диаметральная компенсация

- •5.10.4. Отклонение половины угла профиля резьбы и его диаметральная компенсация

- •5.10.5. Приведенный средний диаметр резьбы

- •5.10.6. Суммарный допуск среднего диаметра

- •5.10.7. Допуски метрических резьб

- •Посадки с зазором

- •5.53. Степени точности диаметров внутренней и наружной резьбы

- •5.54. Основные отклонения диаметров болтов и гаек

- •5.55. Поля допусков болтов и гаек для различных длин свинчивания и классов точности

- •Посадки с натягом

- •5.56. Степени точности и основные отклонения наружных и внутренних диаметров резьбы в соединениях с натягом

- •5.57. Поля допусков диаметров резьбы в соединениях с натягом

- •5.58. Отклонение шага и угла наклона боковой стороны профиля для стандарта длин свинчивания

- •5.59. Поля допусков для получения переходных посадок в резьбовых соединений

- •5.10.8. Обозначения метрических резьб

- •5.10.9. Трапецеидальная резьба

- •Зазор по вершине резьбы ас определяется шагом

- •5.60. Поля допусков трапецеидальных резьбы для различных длин свинчивания и классов точности

- •5.10.10. Упорная резьба

- •5.61. Поля допусков упорных резьб для различных длин свинчивания и классов точности

- •5.10.11. Круглая резьба

- •5.106. Номинальный профиль и размеры элементов круглой резьбы

- •5.62. Нормальные длины свинчивания для круглых резьбы

- •5.63. Поля допусков круглой резьбы для различных длин свинчивания и классов точности

- •5.10.12. Круглая резьба для санитарно-технической арматуры

- •5.10.13. Метрическая коническая резьба

- •5.10.14. Трубная резьба

- •5.110. Расположение полей допусков трубной цилиндрической резьбы

- •5.10.15. Резьба коническая дюймовая

- •5.11. Взаимозаменяемость зубчатых передач

- •5.11.1. Назначение и классификация

- •5.11.2. Система допусков цилиндрических зубчатых передач

- •5.11.3. Кинематическая точность передачи

- •5.11.4. Плавность работы передачи

- •5.11.5. Контакт зубьев в передаче

- •5.11.6. Виды сопряжений зубьев колес в передаче

- •5.11.7. Обозначение точности колес и передач

- •5.11.8. Выбор степеней точности

- •5.11.9. Комплексы контролируемых параметров.

- •5.65. Диапазоны колебаний степеней точности зубчатых колес в различных машинах

- •5.66. Организационные формы контроля зубчатых колес

- •5.11.10. Отличительные особенности систем допусков конических и червячных зубчатых передач

- •5.11.11. Оформление чертежей зубчатых колес

- •5.67. Параметры зубчатого венца

- •5.67. Параметры зубчатого венца

- •5.68. Контролируемые параметры зубчатого колеса и корпуса передачи

- •5.12. Расчет размерных цепей

- •5.12.1. Основные термины и определения

- •Виды звеньев

- •5.12.2. Классификация размерных цепей

- •5.12.3. Задачи, решаемые с помощью размерных цепей

- •5.12.4. Методы расчета размерных цепей

- •5.12,5. Прямая и обратная задачи

- •12.6. Основные уравнения размерных цепей с параллельными звеньями Метод максимума-минимума уравнение номиналов

- •Уравнение допусков (точности)

- •5.12.7. Методика выявления размерных цепей и построение их схем Общее правило выявления размерных цепей

- •Последовательность решения прямой задачи

- •5. 12 Л. Метод полной взаимозаменяемости

- •Способ пропорционального деления

- •Способ одной степени точности

- •5.12.9. Метод неполной взаимозаменяемости

- •Способ равных полей допусков

- •Способ пропорционального деления допусков

- •Способ одной степени точности

- •5.12.10. Расчет малозвенных размерных цепей

- •5.12.12. Примеры расчета размерных цепей различными методами и способами

- •5.12.13. Расчет размерных цепей при компенсации погрешностей

- •5.71. Примеры конструкций с компенсаторами

- •5.12.14. Расчет компенсаторов при решении сборочной цепи методом предельного суммирования

- •5.12.15. Расчет неподвижных компенсаторов

- •5.12.16. Метод групповой взаимозаменяемости. Селективная сборка деталей

- •Раздел III

- •1. Сущность и содержание сертификации

- •1.1. Термины и определения

- •1.2. Основные цели и принципы сертификации

- •1.3. Обязательная и добровольная сертификация

- •1.3. Основные особенности обязательной и добровольной сертификации

- •1.5. Участники сертификации

- •1.5.1. Участники обязательной сертификации. Функции и обязанности

- •1.5.2. Участники добровольной сертификации. Функции и обязанности

- •1.6.1. Системы сертификации продукции

- •1.4. Российские системы обязательной сертификации

- •1.6.2. Схемы сертификации продукции

- •1.5. Схемы сертификации продукции

- •1.6.3. Последовательность проведения сертификации Сертификация продукции проходит по следующим основным этапам.

- •Рассмотрение и принятие решения по заявке.

- •Отбор, идентификация образцов и их испытания.

- •Проверка производства.

- •Анализ полученных результатов, принятие решения о возможности выдачи сертификата.

- •Инспекционный контроль за сертифицированной продукцией в соответствии со схемой сертификации.

- •2. Особенности сертификации работ и услуг

- •2.1. Номенклатура сертифицируемых услуг (работ) и порядок их сертификации

- •2.2. Порядок проведения сертификации работ и услуг

- •2.1. Схемы сертификации работ и услуг

- •2.3. Участники сертификации работ и услуг

- •3. Порядок сертификации продукции, ввозимой из-за рубежа

- •3.1. Правовые основы сертификации импортной продукции

- •3.2. Порядок ввоза продукции, подлежащей обязательной сертификации

- •4.2. Обязательная сертификация пищевых продуктов и продовольственного сырья

- •4.3. Добровольная сертификация пищевых продуктов и продовольственного сырья

- •4.4. Критерии выбора схем сертификации пищевых продуктов

- •4.5. Схемы, применяемые при сертификации пищевых продуктов

- •4.6. Участники сертификации пищевых продуктов

- •4.7. Порядок проведения обязательной сертификации пищевой продукции

- •4.8. Порядок сертификации хлебобулочных и макаронных изделий

- •5. Сертификация электрооборудования, сырьевых товаров и средств индивидуальной защиты

- •5.1. Сертификация электрооборудования и электронных изделий

- •5.2. Сертификация сырьевых товаров

- •6. Сертификация систем качества и производств

- •6.1. Становление сертификации систем качества

- •6.2. Структура Регистра системы

- •6.3. Объекты и участники проверки при сертификации систем качества

- •6.4. Этапы проведения работ по сертификации систем качества

- •6.5. Сертификация производств

- •В.5.1. Объекты сертификации производств

- •6.6. Совершенствование систем качества

- •7. Сертификация на региональном уровне

- •7.1. Сертификация в ес

- •В рамках глобальной концепции

- •7.2. Сертификация в странах снг

- •8. Сертификация на международном уровне

- •9. Национальные системы сертификации

- •9.1. Системы сертификации Франции

- •9.2. Системы сертификации Великобритании

- •9.4. Системы сертификации Японии

- •9.5. Системы сертификации Германии

- •10. Система аккредитации российской федерации (роса)

- •10.1. Система аккредитации

- •10.1.1. Общие требования

- •10.2. Роса. Общие требования к испытательным лабораториям

- •10.3. Роса. Общие требования к аккредитации испытательных лабораторий

- •10.4. Роса. Общие требования к органам по сертификации продукции и услуг.

- •10.5. Роса - Общие требования к аккредитации органов по сертификации продукции и услуг.

- •Приложение

- •Статья 2. Основные понятия

- •Статья 3. Принципы технического регулирования

- •Статья 4. Законодательство российской федерации о техническом регулировании

- •Статья 5. Особенности технического регулирования в отношении оборонной продукции (работ, услуг) и продукции (работ, услуг), сведения о которой составляют государственную тайну

- •Глава 2. Технические регламенты. Статья 6. Цели принятия технических регламентов

- •Статья 7. Содержание и применение технических регламентов

- •Статья 8. Виды технических регламентов

- •Статья 9. Порядок разработки, принятия, изменения и отмены технического регламента

- •Статья 10. Особый порядок разработки и принятия технических регламентов

- •Глава 3. Стандартизация статья 11 цели стандартизации

- •Статья 12. Принципы стандартизации

- •Статья 13. Документы в области стандартизации

- •Статья 14. Национальный орган российской федерации по стандартизации, технические комитеты по стандартизации

- •Статья 15. Национальные стандарты, общероссийские классификаторы технико-экономической и социальной

- •Статья 16. Правила разработки и утверждения национальных стандартов

- •Глава 4. Подтверждение соответствия статья 18. Цели подтверждения соответствия

- •Статья 20. Формы подтверждения соответствия

- •Статья 21. Добровольное подтверждение соответствия

- •Статья 25. Обязательная сертификация

- •Статья 26. Организация обязательной сертификации

- •Статья 27. Знак обращения на рынке

- •Статья 28. Права и обязанности заявителя в области обязательного подтверждения соответствия

- •Статья 29. Условия ввоза на территорию российской федерации продукции, подлежащей обязательному подтверждению соответствия

- •Статья 30. Признание результатов подтверждения соответствия

- •Глава 5. Аккредитация органов по сертификации и испытательных лабораторий (центров) статья 31. Аккредитация органов по сертификации и испытательных лабораторий (центров)

- •Глава 6. Государственный контроль (надзор) за соблюдением требований технических регламентов

- •Статья 34. Полномочия органов государственного контроля (надзора)

- •Статья 37. Информация о несоответствии продукции требованиям технических регламентов

- •Статья 3в. Обязанности изготовителя (продавца, лица,

- •Выполняющего функции иностранного изготовителя)

- •В случае получения информации о несоответствии

- •Продукции требованиям технических регламентов

- •Статья 39. Права органов государственного контроля (надзора) в случае получения информации о несоответствии продукции требованиям технических регламентов

- •Статья 40. Принудительный отзыв продукции

- •Статья 41. Ответственность за нарушение правил выполнения работ по сертификации

- •Статья 42. Ответственность аккредитованной испытательной лаборатории (центра)

- •Глава 8. Информация о технических регламентах и документах по стандартизации

- •Статья 44. Федеральный информационный фонд технических регламентов и стандартов

- •Глава 9. Финансирование в области технического регулирования

- •Статья 45. Порядок финансирования

- •За счет средств федерального бюджета расходов

- •В области технического регулирований

- •Глава 10. Заключительные и переходные положения статья 46. Переходные положения

- •Статья 47. Приведение нормативных правовых актов в соответствие с настоящим федеральным законом

- •Статья 48. Вступление в силу настоящего федерального закона

- •Список литературы

- •Содержание

- •Раздел I. Метрология 8

- •Раздел II. Стандартизация.

- •Раздел III. Сертификация 584

5.12.16. Метод групповой взаимозаменяемости. Селективная сборка деталей

Сущность метода групповой взаимозаменяемости заключается в изготовлении деталей со сравнительно большими допусками, а для осуществления сборки детали сортируются на группы по фактической величине сопрягаемых размеров деталей с более узкими групповыми допусками. Это обеспечивает при последующей сборке получение требуемых по техническим условиям значений замыкающего звена в пределах каждой группы. Сортировка может осуществляться как автоматически, так и вручную. При селективной сборке обеспечивается полная взаимозаменяемость только в пределах каждой группы. Чем больше число групп сортировки, тем меньше разброс значений замыкающего звена в одной группе, тем выше точность селективной сборки. Из этого следует, что точность сборки можно увеличивать безгранично. Однако это невозможно, так как вступают в силу ограничения, связанные с возможностями измерительной техники, погрешностями базирования в приспособлениях и т. п. Кроме того, увеличение числа групп сортировки приводит к тому, что групповые допуски незначительно отличаются, а процессы сортировки и сборки значительно усложняются; увеличивается количество деталей, для которых нет пары; усложняется ремонт изделий в связи с отсутствием полной взаимозаменяемости деталей в разных сборочных группах.

Метод селективной сборки широко применяется в производстве подшипников качения, при сборке резьбовых шпилек со стальными корпусами (с целью обеспечения гарантированного натяга в соединении), некоторых деталей гидрооборудования.

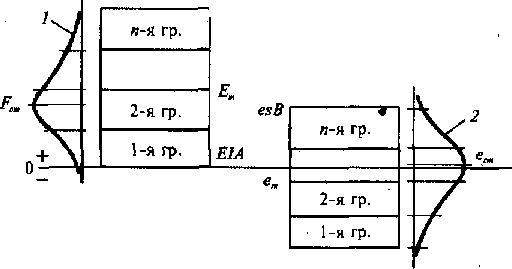

Рассмотрим расчет размерных цепей с использованием метода селективной сборки на простейшем примере соединения двух деталей: вала и отверстия. Пусть допуски на изготовление вала и отверстия соответственно равны ITB и ITA. Обычно поле допуска отверстия в соединении больше, чем допуск вала, т. е. ITA > ITB. Сортировку деталей будем осуществлять на п групп (рис. 5Л 55). Тогда, очевидно, верхние (ESA, esB) и нижние (ELA, eib) отклонения для k-й группы деталей можно определить по формулам:

(5.194)

(5.194)

(5.195)

(5.195)

Предельные зазоры в соединениях определяются по следующим формулам:

![]() (5.196)

(5.196)

Средний зазор в соединении определяется по формуле. С учетом (5.196) получим:

![]() (5.197)

(5.197)

Допуск посадки в k-й группе деталей

![]() (5.198)

(5.198)

т. е. величина зазора в k-й группе изменяется в следующих пределах (относительно среднего значения):

Отсюда следует, что при селективной сборке наибольшие зазоры уменьшаются, а наименьшие увеличиваются, приближаясь с ростом числа групп сортировки к среднему зазору для данной посадки.

При равенстве допусков вала и отверстия зазор в любой группе определяется по формуле

(5.199)

![]() (5.200)

(5.200)

![]() (5.201)

(5.201)

![]() (5.202)

(5.202)

Число групп, полученное по формуле (5.202), округляется до ближайшего целого числа.

При расчете посадок с гарантированным натягом наибольший натяг (наименьший зазор) будет в группе, а наименьший натяг (наибольший зазор) — в 1-й группе:

![]() (5.203)

(5.203)

Тогда число групп для селективной сборки

![]() (5.204)

(5.204)

Одно из отклонений EIA или eiB определяется по формулам (5.203).В посадках с натягом при селективной сборке наибольшие натяги уменьшаются, а наименьшие увеличиваются, приближаясь с ростом числа групп сортировки к среднему натягу для данной посадки.

Переходные

посадки![]() рассчитывают по формулам

для посадок с зазором, а число групп

можно определить как по

формуле (5.202), так и по формуле (5.204). В

переходных посадках наибольшие натяги

и зазоры уменьшаются, приближаясь с

увеличением числа групп сортировки к

тому натягу или зазору, который

соответствует серединам полей допусков

деталей. В посадках с гарантированным

зазором при ITA <

ITB (см. рис. 5.155)

наибольший зазор будет в 1-й группе, а

наименьший, т. е. так же, как в формулах

(5.203), т. е. по ним и надо определять

необходимые предельные отклонения.

Число групп в этом случае определяют

по формуле (5.204).

рассчитывают по формулам

для посадок с зазором, а число групп

можно определить как по

формуле (5.202), так и по формуле (5.204). В

переходных посадках наибольшие натяги

и зазоры уменьшаются, приближаясь с

увеличением числа групп сортировки к

тому натягу или зазору, который

соответствует серединам полей допусков

деталей. В посадках с гарантированным

зазором при ITA <

ITB (см. рис. 5.155)

наибольший зазор будет в 1-й группе, а

наименьший, т. е. так же, как в формулах

(5.203), т. е. по ним и надо определять

необходимые предельные отклонения.

Число групп в этом случае определяют

по формуле (5.204).

Посадки с натягом при ITA < ITB рассчитываются по формулам (5.201), (5.202), а переходные посадки по формулам (5.203), (5.204).

Действительные законы рассеяния размеров валов и отверстий, как правило, несимметричны. При изготовлении деталей типа «вал».

центр группирования размеров обычно смещается в сторону исправимого брака, т. е. в сторону больших валов (рис. 5.156). В связи с этим деталей типа «вал» в 1-й, 2-й, ... группах будет несколько меньше, чем в симметричных с ними относительно центра поля допуска в группах п и (п — 1).

Рис. 5.156. Асимметрия распределения отклонений размеров деталей:

} — плотность распределения отклонений размеров деталей типа «отверстие»; 2 — плотность распределения отклонений размеров деталей типа «вал;

е„, £„ — координаты середин полей допусков вала, отверстия;

ея,' ^<™ ~~ координаты максимумов плотностей распределения отклонений размеров вала,

отверстия

Для деталей типа «отверстие» — наоборот: деталей в 1-й, 2-й,... группах будет больше, чем в группах п и (я—1).

При селективной сборке деталей 1-й, 2-й, ... групп будут оставаться «лишние» детали типа «отверстие», а при сборке деталей групп п и (п— 1) остаются «лишние» детали типа «вал», что ведет к накоплению незавершенного производства непарных деталей. Для уменьшения незавершенного производства необходимо так организовать технологический процесс обработки сопрягаемых размеров, чтобы уменьшить асимметрию распределения размеров деталей типа «валов» и «отверстий». Полное отсутствие незавершенного производства возможно только при идентичности кривых распределения.

Отношения 1ТА/п и ITB/п называют групповыми допусками.