- •1.2 Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных ку. Поточные схемы современных нпз на основе ку.

- •1.3 Каким процессом очистки и облагораживания химсостава подвергаются дистилляты авт установок, в чем их сущность и предназначение.

- •1.4 Тех процессы в составе нпз. Глубокая переработка и ее необходимость.

- •1.5 Какие вредные вещества могут присутствовать в сточных водах нефтеперерабатывающих производств?

- •1.6 Перпективные топлива для автомобильных двигателей

- •1.7. Что называют кислыми газами, зачем природный газ очищают от кислых компонентов

- •1.8.Получение и утилизация сероводорода. Источники и методы получения. Производство серы методом Клауса и его модификации.

- •1.10 Принципиальные схемы разделения предельных и непредельных углеводородных газов.

- •1.11 Назовите источники для производства альтернативных моторных топлив и укажите перспективы реализации.

- •1.12 Термические процессы переработки нефти: (тдп)

- •1.13 Параметры процесса алкилирования изобутана алкенами

- •Каталитическая изомеризация пентан-гексановой фракции.

- •Каталитический крекинг.

- •Какие процессы облагораживания сырья каталитического крекинга применяются в современной мировой нефтепереработке.

- •Охарактеризуйте процессы гидрообессеривания нефтяного сырья. Гидроочистка светлых дистиллятов.

- •Гидрокрекинг нефтяного сырья.

- •1.20 Каталитическая изомеризация пентан-гексановой фракции.

- •1.21 Сущность химической и технологической классификаций нефтей.

- •1.22 Парафиновые углеводороды в нефтях.

- •1.2. Физические свойства алканов

- •1.3. Химические свойства алканов

- •1.23 Классификация процессов переработки нефти, газовых конденсатов и газов.

- •1.24 Дизельные топлива, их марки,

- •1.25 Какие и в каких пределах нормируются показатели качества газотурбинных и котельных топлив.

- •Газотурбинные топлива.

- •1.26 Марки нефтяных битумов. Применение битумов в различных областях народного хозяйства.

- •Основные показатели технологического режима установок стабилизации газового конденсата.

- •Реактивные топлива, их марки, получение. Основные требования

- •1.29 Перечислите товарные марки авто- и авиабензинов. Перспективы получения высокооктановых бензинов. Оксигенаты и их применение.

- •Принципиальные схемы блоков at установок.

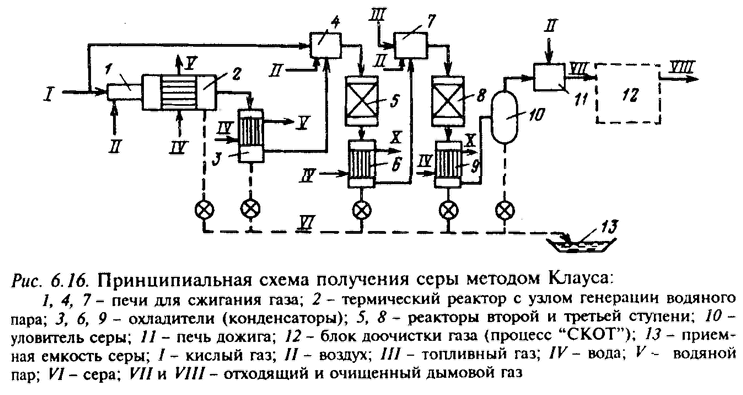

1.8.Получение и утилизация сероводорода. Источники и методы получения. Производство серы методом Клауса и его модификации.

Извлекаемая из природного газа смесь кислых газов наполовину и более по объему состоит из сероводорода. Остальная часть включает углекислый газ и небольшие количества серооксида углерода и УВ (метан, этан). Эта смесь кислых газов утилизируется обычно на месте очистки природного газа с целью получения из него элементной серы.

Основным процессом получения серы из сероводорода уже более 100 лет (с 1882г.) является процесс Клауса, основанный на следующих реакциях окисления. При двухстадийном окислении: 2Н2S+3O2→2SO2+2H2O; 2H2S+SO2→3S+2H2O Одновременно с таким двухстадийным образованием серы протекает реакция прямого окисления: 2H2S+O2→2S+2H2O

Поскольку в составе кислых газов кроме сероводорода присутствуют другие компоненты, в процессе горения протекают также следующие побочные реакции: CO2+H2S→COS+H2O; CH4+S2→CS2+2H2

Технология получения серы методом Клауса реализует указанные выше реакции обычно в три ступени.

Технологическое оформление процесса зависит при этом от состава кислого газа- содержания в нем сероводорода и углеводородов. Принципиальная схема производства серы методом Клауса показана на рис. По этой схеме почти весь кислый газ (95-98%) подается на первую термическую ступень конверсии, представляющую собой паровой котел газотрубного типа. В зоне горения 1 (топке) этого котла поддерживается температура около1100С, которая снижается до 350С после прохождения трубного пучка, где генерируется водяной пар высокого давления (2,0-2,5 МПа). Затем газ охлаждается в конденсаторе 3 до 185С и поступает на вторую ступень. Из низкотемпературных зон термического реактора и охладителя 3 через серозатворы выводится из системы жидкая сера. Максимальный выход серы на первой ступени составляет 60-70% от общего ее выхода. Вторая ступень состоит из печи 4 для сжигания оставшейся части кислого газа и превращения оксида серы, содержащегося в газе после первой ступени. Реакции на этой ступени протекают при температуре 240-250С в каталитическом реакторе 5, заполненным специальным катализатором (активированный оксид алюминия). В последнее время стали широко применяться катализаторы на основе диоксида титана (содержание TiO2>85%). На выходе из реактора 5 температура достигает около 330С, и газ затем охлаждается в охладителе до 170С с выделением из него сконденсированной серы. Газ из охладителя 6 поступает на третью ступень, вначале в печь 7, где его температура повышается до 220С (за счет горения топливного газа lll), затем газ проходит каталитический реактор 8, в котором температура газа повышается на 20-30С (до 250С). После этого газ снова охлаждается в охладителе 9, из которого сконденсированная сера отводится через серозатвор, а уходящий газ через сепаратор 10 направляется на дожиг в печь 11. В этой печи при 500-550С дожигаются остатки непрореагировавшего сероводорода, после чего хвостовой газ 7 выбрасывается через дымовую трубу. С целью снижения загрязнения атмосферы на многих установках Клауса используют блок очистки хвостового газа на блоке СКОТ12- абсорбционным поглощением SO2 раствором сульфанола и диизопропаноламина.

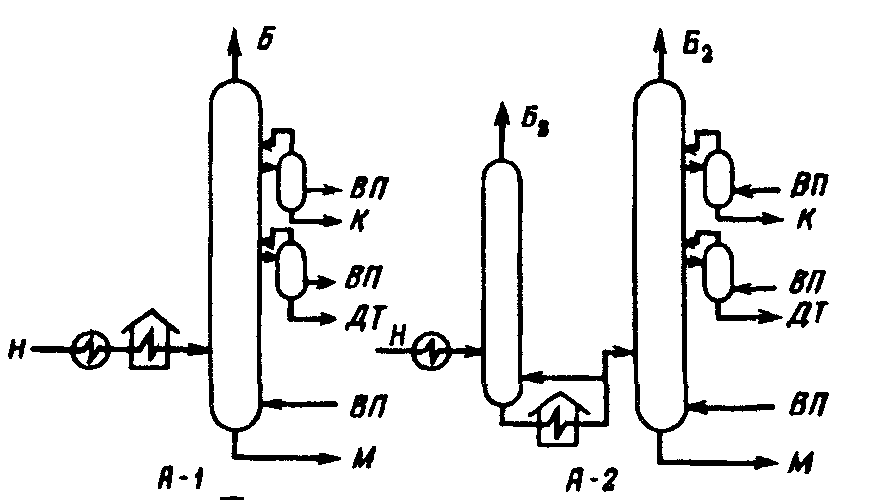

1.9Принципиальные схемы блоков АТ установок. Режим работы отбензинивающей и основной колонн, продукты АТ и их использование. Какими критериями руководствуются при выборе варианта тех-ой схемы при ППН.

АТ- атмосферная трубчатая установка , предназначенная для получения светлых нефтепродуктов, выкипающих до 350С (бензин , керосин, ДТ), а также для получения мазута-сырья для вторичных процессов переработки нефти.

Сырьём установки является нефть, газоконденсат.

В зависимости от качества сырья и от производительности установки существует несколько вариантов схем.

1. схема с однократным испарением и однократной ректификацией

-содержание серы меньше 0,5%

- содержание бензиновой фракции меньше 10%

- производительность установки меньше 1 млн. т/год

Установка состоит из одной сложной ректификационной колонны

2.Схема с двукратным испарением и однократной ректификацией

Данная схема используется если

-содержание серы меньше 0,5%

- содержание бензиновой фракции больше 10%

- производительность установки меньше 1,5 млн. т/год

В данной схеме перед сложной ректификационной колонной устанавливается испаритель

( эвапоратор)-пустотелый аппарат, сверху которого отбирается смесь паров бензина и газа.

3.Схема с двукратным испарением и двукратной ректификацией.

-содержание серы больше 0,5%

- содержание бензиновой фракции меньше 10%

- производительность установки больше 1,5 млн. т/год

Данная установка состоит из отбензинивающей и сложной ректификационной колонны.

На современных НПЗ в большинстве случаев используется третий вариант переработки.

Недостаток двухколонной схемы – большой расход дополнительного тепла , подводимого «горячей струёй»,след-но большие капитальные и эксплуатационные затраты. Недостатак одноколонной схемы- нефть поступает в колонну вместе с растворенными в ней газами и легкими фракциями ,сл-но требуется увеличить диаметр и поверхность конденсатора для конденсации газобензиновых паров, выходящих сверху колонны.

Назначение отбензинивающей колонны – извлечение из нефти растворенного в ней газа и легкой бензиновой фракции с tк.к =85С (или 120С ). Число тарелок = 20-25, D=3,6-4 м , t верха колонны 110-115С, t низа 240-260С. В низ отбензинивающей колонны подводится поток тепла в виде «горячей струи» для повышения четкости выделения при кратности орошения 1,5-2. Давление в колонне составляет 0,35-0,5МПа. Отбензиненная нефть снизу колонны прокачивается насосом и поступает в трубчатую печь, где нагревается до 350С. 15-20% отбензиненой нефти возвращается в нижнюю часть отбензинивающей колонны (ГС) для создания потока паров в отгонной части , а остальная часть отбензиненой нефти поступает в атмосферную колонну ( число тарелок=40-45,D=6,5-7 м), которая предназначена для разделения предварительно отбензиненой нефти на несколько светлых (топливных фракций ( бензин 120-180, керосин 140-230, дт 200-350) и мазут. Давление в колонне поддерживается порядка 0,14-0,16МПа. В стипингах обычно по 4 тарелки. Вниз атмосферной колонны вводят ВП, для уменьшения парциального давления УВ сырья. t верха колонны 120С, t низа 300С.

Продукты:

Ув газ – состоит преимущественно из пропана и бутанов . Газ далее отправляется на ГФУ, либо используется как бытовое топливо.

Бензин н.к -120 ОЧ≤70, используется для приготовления нефтяных растворителей , используется как сырьё для процессов изомеризации, кат.риформинга, пиролиза и как компонент автомобильного бензина. Бензин (120-180(220)) ОЧ=45-55, напрвляют на кат.риформинг для повышения ОЧ и далее используют как базовый компонент автомобильных бензинов.

Керосин ( фр.140-230; 220-280)-используется как топливо дря реактивных двигателей, при необходимости подвергается демеркаптанизации, ГО

ДТ- используется как товарное топливо или как компонент ДТ.

Мазут (ост.>350С) -поступает на дальнейшую переработку или используется как котельной топливо.

В атмосферной части схема перегонки может быть одноколонной - А-1 и двухколонной - А-2 (с предварительным отбензиниванием нефти). Выбор той или иной из них зависит в первую очередь от типа нефти и ее класса (особенно по содержанию меркаптановой серы) и от содержания в нефти растворенных газов. Каждая из этих схем имеет достоинства и недостатки, о которых будет сказано далее (см. раздел 10.1).

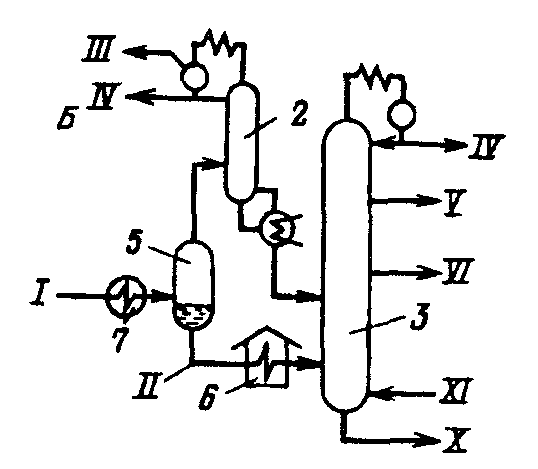

К схеме 2:

Варианты энергосберегающих схем глубокой атмосферной перегонки нефти:

1-4 - ректификационные колонны: отбензинивающая, бензиновая, основная атмосферная и испарительная; 5 - испарители-сепараторы; 6 - печи; 7 - теплообменники; 8 - эжекторы; /- нефть; Я- отбензиненная нефть: ///- углеводородный газ; IV- бензин; V - керосин; VI - дизельное топливо; VII - тяжелый компонент дизельного топлива; VIII - тяжелая флегма; IX - мазут, X - утяжеленный мазут; XI - водяной пар.