- •1.2 Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных ку. Поточные схемы современных нпз на основе ку.

- •1.3 Каким процессом очистки и облагораживания химсостава подвергаются дистилляты авт установок, в чем их сущность и предназначение.

- •1.4 Тех процессы в составе нпз. Глубокая переработка и ее необходимость.

- •1.5 Какие вредные вещества могут присутствовать в сточных водах нефтеперерабатывающих производств?

- •1.6 Перпективные топлива для автомобильных двигателей

- •1.7. Что называют кислыми газами, зачем природный газ очищают от кислых компонентов

- •1.8.Получение и утилизация сероводорода. Источники и методы получения. Производство серы методом Клауса и его модификации.

- •1.10 Принципиальные схемы разделения предельных и непредельных углеводородных газов.

- •1.11 Назовите источники для производства альтернативных моторных топлив и укажите перспективы реализации.

- •1.12 Термические процессы переработки нефти: (тдп)

- •1.13 Параметры процесса алкилирования изобутана алкенами

- •Каталитическая изомеризация пентан-гексановой фракции.

- •Каталитический крекинг.

- •Какие процессы облагораживания сырья каталитического крекинга применяются в современной мировой нефтепереработке.

- •Охарактеризуйте процессы гидрообессеривания нефтяного сырья. Гидроочистка светлых дистиллятов.

- •Гидрокрекинг нефтяного сырья.

- •1.20 Каталитическая изомеризация пентан-гексановой фракции.

- •1.21 Сущность химической и технологической классификаций нефтей.

- •1.22 Парафиновые углеводороды в нефтях.

- •1.2. Физические свойства алканов

- •1.3. Химические свойства алканов

- •1.23 Классификация процессов переработки нефти, газовых конденсатов и газов.

- •1.24 Дизельные топлива, их марки,

- •1.25 Какие и в каких пределах нормируются показатели качества газотурбинных и котельных топлив.

- •Газотурбинные топлива.

- •1.26 Марки нефтяных битумов. Применение битумов в различных областях народного хозяйства.

- •Основные показатели технологического режима установок стабилизации газового конденсата.

- •Реактивные топлива, их марки, получение. Основные требования

- •1.29 Перечислите товарные марки авто- и авиабензинов. Перспективы получения высокооктановых бензинов. Оксигенаты и их применение.

- •Принципиальные схемы блоков at установок.

Каталитический крекинг.

Каталитический крекинг (КК) появился в США в начале 40-х годов и за истекшие годы неузнаваемо усовершенствовался. Сейчас это самый массовый процесс получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизтоплива и сырья для техуглерода. Поэтому он является базовым процессом в схемах глубокой переработки нефти.

Сырье для этого процесса оценивается по фракционному составу, по групповому составу и по содержанию примесей.По фракционному составу установки крекинга работают на 3-х видах сырья – прямогонном, смешанном и остаточном.

Катализаторы крекинга в настоящее время только цеолитсодержащие (ЦСКК), содержащие в своем составе от 3-х до 25-ти % цеолита типа «Y» в РЗЭ форме (размер входных окон 0,74 нм, а внутренних полостей 1,2 нм). Матрица ЦСКК – аморфный алюмосиликат или окись алюминия.

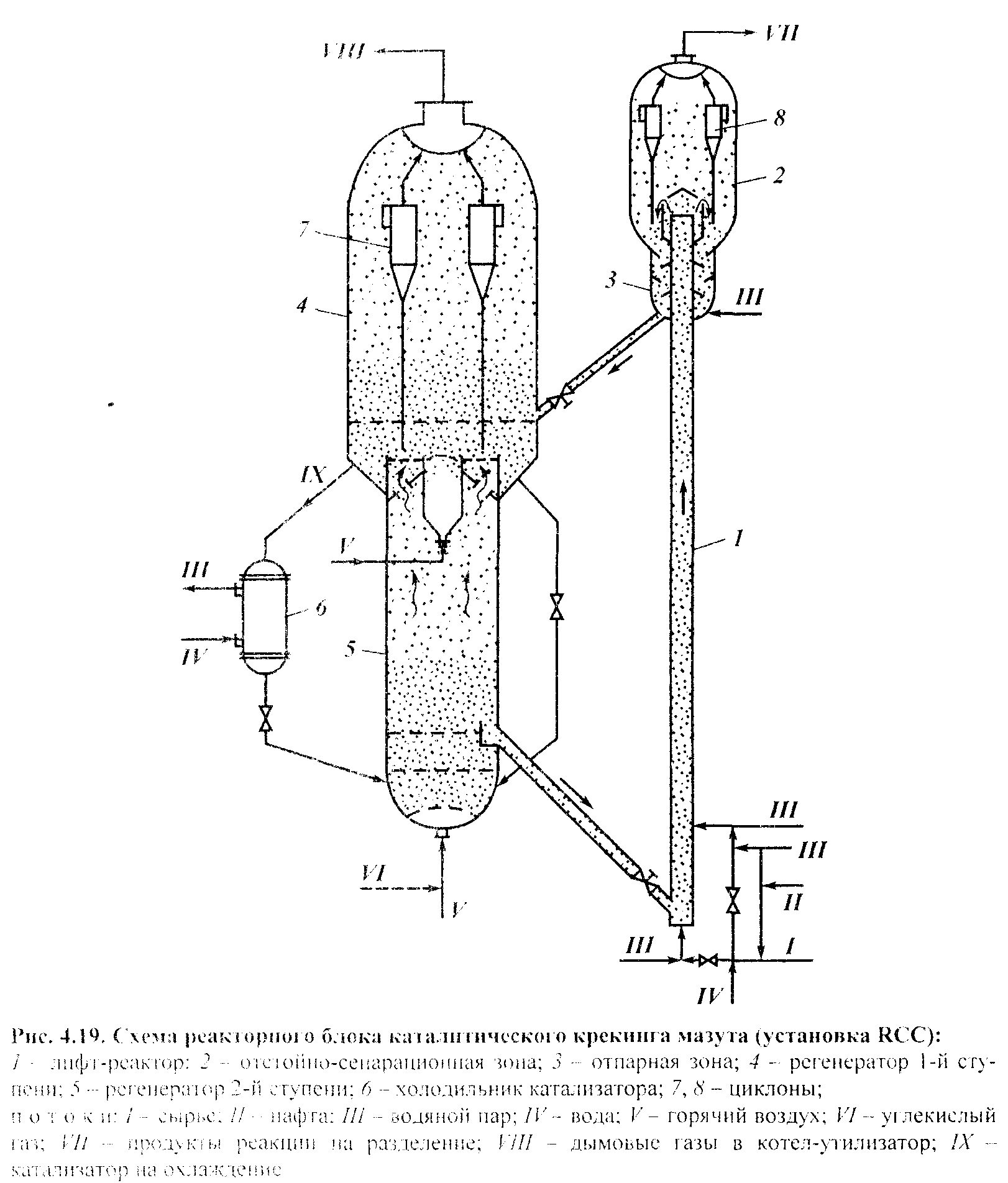

Каталитический крекинг мазута становится все более распространенным и поэтому целесообразно рассмотреть две такие установки (точнее, их реакторно-регенераторные блоки), чтобы иметь представление о показателях работы таких установок.

Первая из них разработана фирмой UOP совместно с нефтеперерабатывающей фирмой Ашлэн

Установка расчитана на мазут с коксуемостью не более 10% с содержанием ванадия и никеля не более 35 мг/кг, или мазут после установки ART, или смесь вакуумного газойля с добавлением мазута (гудрона) с коксуемостью до 12%

Реактор установки – лифтного типа с балластическим сепаратором у выходного конца. Он позволяет очень быстро отделить катализатор от продуктов реакции и ограничиться одноступенчатыми циклонами и избежать коксования верха реактора.

Важнейший элемент реактора – тонкий распыл сырья

и очень быстрый и равномерный контакт сырья и регенерированного катализатора. Для этого используются специальные форсунки, а сырье предварительно смешивается (гомогенизируется) с водой в количестве 0,04-0,25 частей при 0,5-3,0 МПа. Распыление такой смеси дает «микровзрывы» за счет испарения воды и интенсивную турбулизацию парокатализаторной смеси в точке ввода сырья и каталитора (время пребывания сырья в реакторе – до 5 сек.). Вниз реактора подают также ожижающий агент – пар, нафту или спирты.

Регенератор 2-х ступенчатый, с параллельной подачей воздуха в эти ступени и последовательным прохождением катализатором и дымовыми

газами (противотоком). Переток катализатора из первой ступени во вторую регулируется по двум стоякам – без охлаждения и с отводом тепла в теплообменнике, охлаждаемым водой.

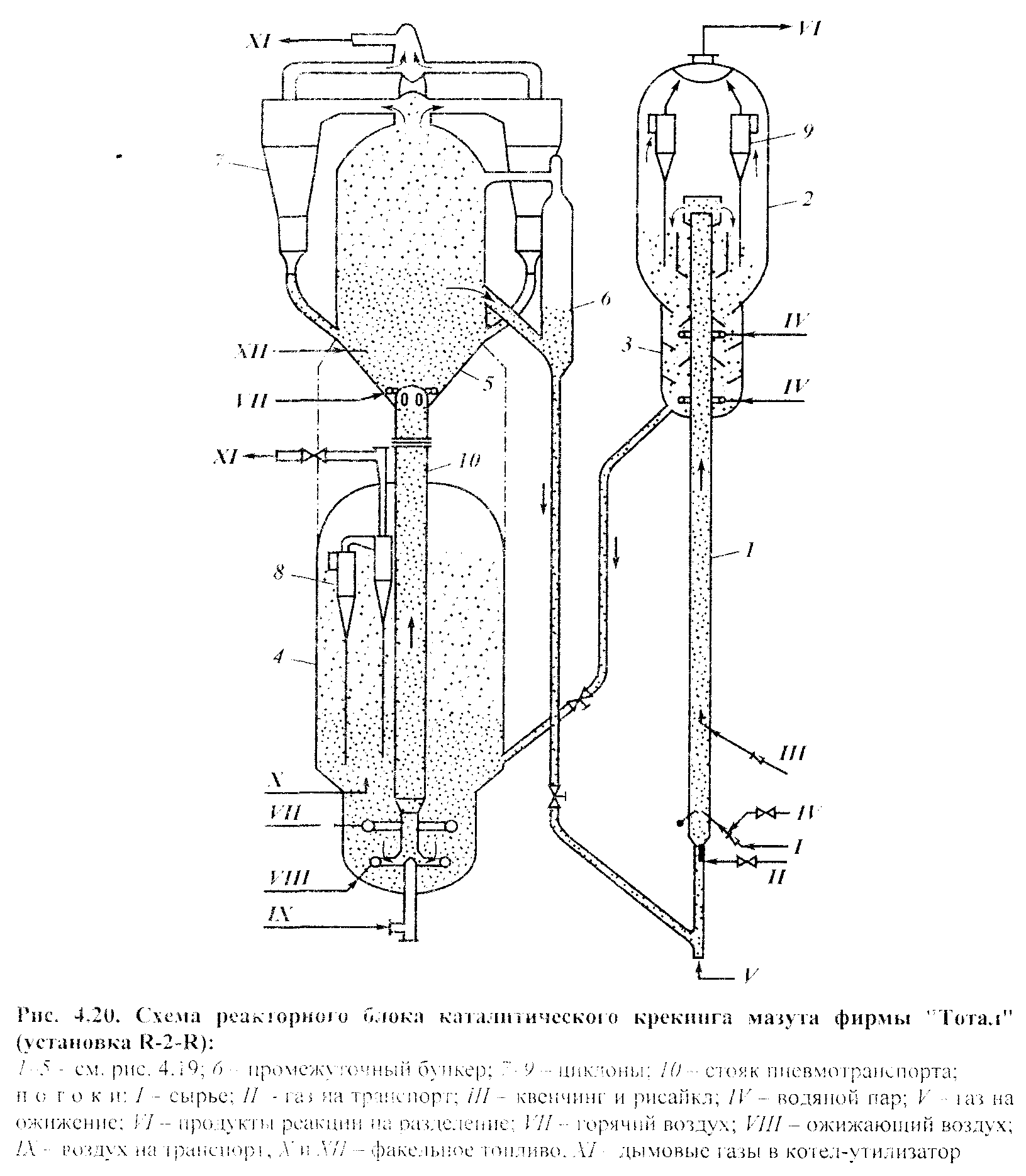

Вторая из упомянутых выше установок это запатентованная фирмой «Тотал» (США) установка R-2-R, т.е. «реактор-2-регененератора»

Процесс расчитан на крекинг мазута с коксуемостью до 7% и имеет ряд оригинальных решений.

Реактор также лифтного типа. После ввода катализатора в реактор он ожижается, затем разгоняется газом и в поток катализатора вводится боковыми наклонными форсунками сырье. Система форсунок 2-х ярусная, что позволяет осуществить процесс крекинга в режиме МТС (Микс темпераче контрол), о чем будет подробнее сказано ниже. Узел ввода и распыления сырья запатентованы и они позволяют:

быстрое (мгновенное) смешение катализатора с мелко распыленным сырьем, за счет чего на горячем катализаторе в первое мгновение асфальтены и смолы расщепляются на моно- и бициклические ароматические углеводороды, которые далее в реакциях не расщепляются,

поодерживать увеличение соотношение водяной пар:сырье в узле смешения (особенно для мазутов), причем, чем больше в сырье фракций выше 540С тем больше должна подача пара (обычно 1-5% на сырье).

С водяным паром иногда вводят дебутанизированный бензин или нафту.

Реактор имеет у выходного конца оригинальное устройство для мгновенного разделения продуктов реакции от катализатора. Оно позволяет ограничиться одной ступенью циклонов в реакторе.

Регенератор 2-х ступенчатый, но в отличие от системы RCC у него первая ступень внизу, а вторая наверху, поэтому катализатор из первой ступени во вторую поднимается принудительно воздухом.

Таким образом, процесс позволяет осуществлять каталитический крекинг остатков, содержащих фракций выше 550С от 40 до 50% и с коксуемостью 5-6% и получать максимальный выход бензина 45-49% (до 60% объемных).