- •1.2 Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных ку. Поточные схемы современных нпз на основе ку.

- •1.3 Каким процессом очистки и облагораживания химсостава подвергаются дистилляты авт установок, в чем их сущность и предназначение.

- •1.4 Тех процессы в составе нпз. Глубокая переработка и ее необходимость.

- •1.5 Какие вредные вещества могут присутствовать в сточных водах нефтеперерабатывающих производств?

- •1.6 Перпективные топлива для автомобильных двигателей

- •1.7. Что называют кислыми газами, зачем природный газ очищают от кислых компонентов

- •1.8.Получение и утилизация сероводорода. Источники и методы получения. Производство серы методом Клауса и его модификации.

- •1.10 Принципиальные схемы разделения предельных и непредельных углеводородных газов.

- •1.11 Назовите источники для производства альтернативных моторных топлив и укажите перспективы реализации.

- •1.12 Термические процессы переработки нефти: (тдп)

- •1.13 Параметры процесса алкилирования изобутана алкенами

- •Каталитическая изомеризация пентан-гексановой фракции.

- •Каталитический крекинг.

- •Какие процессы облагораживания сырья каталитического крекинга применяются в современной мировой нефтепереработке.

- •Охарактеризуйте процессы гидрообессеривания нефтяного сырья. Гидроочистка светлых дистиллятов.

- •Гидрокрекинг нефтяного сырья.

- •1.20 Каталитическая изомеризация пентан-гексановой фракции.

- •1.21 Сущность химической и технологической классификаций нефтей.

- •1.22 Парафиновые углеводороды в нефтях.

- •1.2. Физические свойства алканов

- •1.3. Химические свойства алканов

- •1.23 Классификация процессов переработки нефти, газовых конденсатов и газов.

- •1.24 Дизельные топлива, их марки,

- •1.25 Какие и в каких пределах нормируются показатели качества газотурбинных и котельных топлив.

- •Газотурбинные топлива.

- •1.26 Марки нефтяных битумов. Применение битумов в различных областях народного хозяйства.

- •Основные показатели технологического режима установок стабилизации газового конденсата.

- •Реактивные топлива, их марки, получение. Основные требования

- •1.29 Перечислите товарные марки авто- и авиабензинов. Перспективы получения высокооктановых бензинов. Оксигенаты и их применение.

- •Принципиальные схемы блоков at установок.

Каталитическая изомеризация пентан-гексановой фракции.

Сырьем процесса изомеризации могут быть:

фракция С5 с установок ГФУ (если они не вовлекаются в бензин),

фракция С5 ШФЛУ из природного газа,

головка НК-62С рафината каталитического риформинга (ароматического),

головка НК-62С после вторичной перегонки бензина (прямогонного).

Все эти фракции являются концентратами н-алканами С5 и С6. Чем выше содержание суммы н-С5 и н-С6 в сырье, тем оно благоприятнее.

Требования по вредным примесям:

сера, не более 1 х 10-4 % масс или 1 мфг/кг

азот, не более 0,5 х 10-4 % масс

влага, не более 0,5 х 10-4% масс

Катализатором вначале являлся хлористый алюминий, промотированный соляной кислотой (реакция шла при 90-120С).

В 50-х годах появились бифункциональные металлнанесенные катализаторы – платина или палладий на окиси алюминия (а с 70-х годов - на цеолитах).

Сейчас используются 3 марки катализаторов:

ИП-62, содержащий 0,5% платины на окиси алюминия и активированный фтором, работает при 380-450С,

НИП-66, содержащий 0,6% платины на том же оксиде и активированный хлором, работает при 150-180С, т.е. является низкотемпературным,

ИЦК-2, содержащий 0,8% палладия на цеолите СаУ и активированный хлором, работает при 250-320С

Принципиальная схема процесса основана на разделении сырья на концентраты н-пентана и н-гексана и сумму остальных углеводородов и последующей каталитической изомеризации н-алканов. По способу разделения сырья есть варианты: разделение ректификаций и разделение адсорбцией цеолитах.

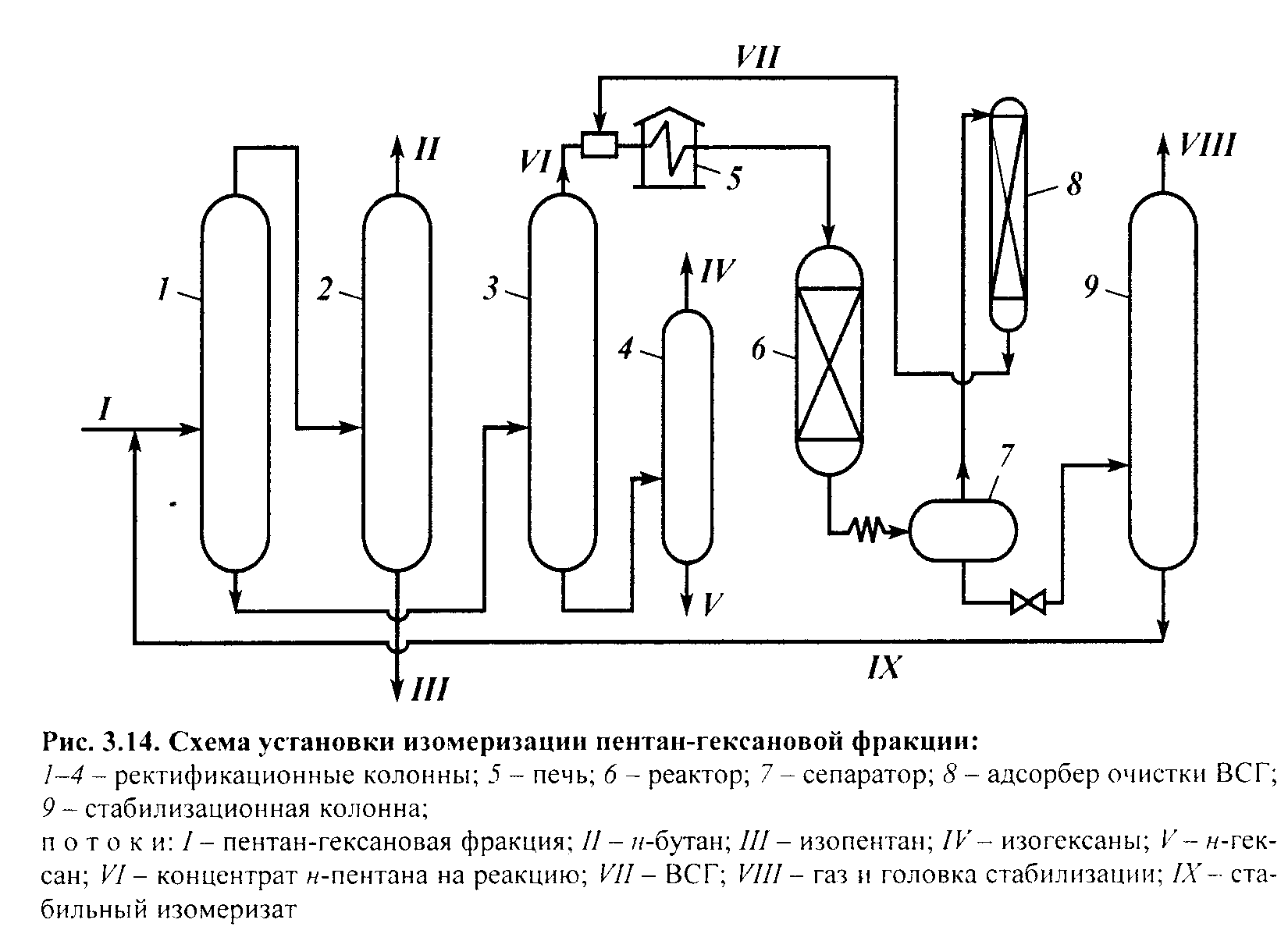

Принципиальная схема установки показана на рис. 3.14. Режим работы на катализаторе НИП-66:

температура 150-180С (конверсия н-пентана 65%, причем по мере коксования катализатора температура растет,

давление 1,4-3,0 МПа в зависимости от типа катализатора,

Для основной реакции чем ниже давление, тем лучше и высокое парциальное давление водорода нужно для подавления коксообразования,

кратность циркуляции ВСГ обычно 900-1000 нм3/м3,

объемная скорость подачи сырья 1,2-2,0 ч-1, в зависимости от типа катализатора и температуры процесса,

расход 100%-ного водорода 0,1-0,3% от сырья.

Продуктами процесса являются стабильный изомеризат, головка стабилизации и углеводородный газ.

Выход стабильного изомеризата 80-85% и он содержит сумму изомеров изо-С5 + изо-С6 в количестве 50-60%. Октановое число его ОЧи=85-87. Используется как легкий компонент автобензинов, улучшающий их ДПН и не снижающий их октанового числа.

Головка стабилизации получается в количестве 15-18% и используется как компонент сырья ГФУ.

Выход углеводородного газа составляет 2-3% и он используется как топливный газ.

Перспективы процесса в сравнении с другими процессами не обещают быстрого развития, поскольку объемы производства изомеризата невелики из-за ограниченности потребителей и сдвигу производства топлив в область газов и дизтоплив.