- •1.2 Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных ку. Поточные схемы современных нпз на основе ку.

- •1.3 Каким процессом очистки и облагораживания химсостава подвергаются дистилляты авт установок, в чем их сущность и предназначение.

- •1.4 Тех процессы в составе нпз. Глубокая переработка и ее необходимость.

- •1.5 Какие вредные вещества могут присутствовать в сточных водах нефтеперерабатывающих производств?

- •1.6 Перпективные топлива для автомобильных двигателей

- •1.7. Что называют кислыми газами, зачем природный газ очищают от кислых компонентов

- •1.8.Получение и утилизация сероводорода. Источники и методы получения. Производство серы методом Клауса и его модификации.

- •1.10 Принципиальные схемы разделения предельных и непредельных углеводородных газов.

- •1.11 Назовите источники для производства альтернативных моторных топлив и укажите перспективы реализации.

- •1.12 Термические процессы переработки нефти: (тдп)

- •1.13 Параметры процесса алкилирования изобутана алкенами

- •Каталитическая изомеризация пентан-гексановой фракции.

- •Каталитический крекинг.

- •Какие процессы облагораживания сырья каталитического крекинга применяются в современной мировой нефтепереработке.

- •Охарактеризуйте процессы гидрообессеривания нефтяного сырья. Гидроочистка светлых дистиллятов.

- •Гидрокрекинг нефтяного сырья.

- •1.20 Каталитическая изомеризация пентан-гексановой фракции.

- •1.21 Сущность химической и технологической классификаций нефтей.

- •1.22 Парафиновые углеводороды в нефтях.

- •1.2. Физические свойства алканов

- •1.3. Химические свойства алканов

- •1.23 Классификация процессов переработки нефти, газовых конденсатов и газов.

- •1.24 Дизельные топлива, их марки,

- •1.25 Какие и в каких пределах нормируются показатели качества газотурбинных и котельных топлив.

- •Газотурбинные топлива.

- •1.26 Марки нефтяных битумов. Применение битумов в различных областях народного хозяйства.

- •Основные показатели технологического режима установок стабилизации газового конденсата.

- •Реактивные топлива, их марки, получение. Основные требования

- •1.29 Перечислите товарные марки авто- и авиабензинов. Перспективы получения высокооктановых бензинов. Оксигенаты и их применение.

- •Принципиальные схемы блоков at установок.

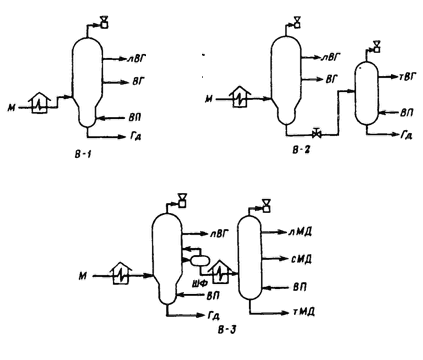

1.1Принципиальные схемы вакуумных блоков АВТ установок, режим работы колонн, продукты вакуумной перегонки мазута и их использование. Принципиальная схема вакуумной ступени АВТ может иметь варианты: В-1 – одноколонная схема, где дистилляты могут быть как масляные, так и топливные; В-2 – одноколонная схема с доиспарителем гудрона, от которого доотгоняется тяжелый дистиллят (тВГ) с температурой конца кипения до 540-560оС. (рис. 8.15) Такая схема целесообразна только для получения топливных дистиллятов; В-3 – двухколонная схема масляного профиля, где первая колонна служит для отделения фракции до 350оС (лВГ) и получения широкой фракции (ШФ) 350-500оС, которая после повторного нагрева разделяется на масляные дистилляты (лМД и сМД) во второй колонне. Выбор тои или иной схемы вакуумной ступени определяется вариантом переработки нефти, а также глубиной отбора дистиллятов, энергозатраты, простота обслуживания установки. Продуктами вакуумной перегонки по топливному варианту являются: газойлевая фракция 150-280, с выходом 0,5-0,8% используется как компонент ДТ; легкий вакуумный газойль 250-380 с выходом 2-4 используется как компонент ДТ, котельного или газотурбинного топлива; вакуумный газойль 300-500 с выходом 20-25% идет на гидроочистку и кат. крекинг с получением ценных моторных топлив; гудрон>500 с выходом 12-15 идет на коксование или висбрекинг, на получение битума, как компонент котельного топлива. При вакуумной перегонке по масляной схеме: 1-ая масляная фр 350-420 с выходом 8-12% идет на селективную очистку, депарафинизацию, гидроочистку с получением масел; 2-ая масляная фракция 420-500 с выходом 12-14%; гудрон > 500 с выходом 15-18 идет на деасфальтизацию, селективную очистку с получением остаточного масла. Технологический режим в вакуумной колонне следующий: температура питания – 395, верха – 125, низа – 352, давление на верху колонны – 8кПа.

1.2 Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных ку. Поточные схемы современных нпз на основе ку.

Комбинирование технологических процессов предусмотрено для того, чтобы :

Рационально разместить несколько взаимосвязанных технологических процессов в одной установке.

Снизить на 20-25% капитальные затраты на средство установки.

Снизить эксплуатационные затраты, в частности расход топлива в 1,3-2 раза.

Сократить на 50-80% площадь застройки установки и соответствующих коммуникаций

Увеличить выработку и качество конечных продуктов.

Эффективно использовать современные средства автоматизации и микропроцессорной техники.

К основным типам комбинированных установок относятся:

1. КУ, сочетания процессов ППН и очистки дистиллятов.

2. КУ, сочетание вторичных процессов получения и облагораживания топлив и масел.

3. КУ производства масел и парафинов.

В комбинировании решающую роль играет укрупнение мощности, т.к. С укрупнением – улучшаются технико-экономические показатели.

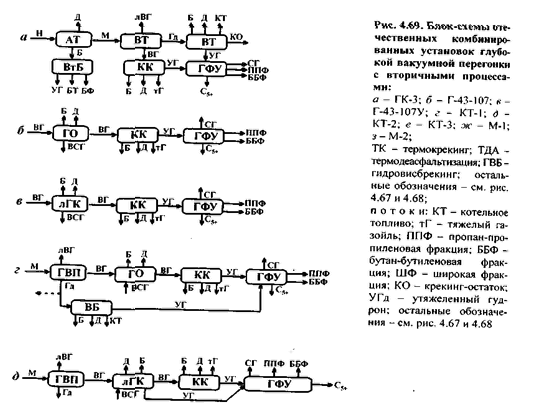

В 70-е годы была создана установка нового типа ЛК-6У –эта установка неглубокой переработки нефти до мазута, но с полным циклом облагораживания дистиллятов.На этой установке объединены 6 технологических процессов: атмосферная перегонка нефти (бензин, керосин, ДТ), вторичная переработка бензина, каталитический риформинг (фр 85-180), гидродеароматизация керосина, ГО ДТ, фракционирование смеси предельных УВ газов с получением C1-C2, С3-С4, и С5

Расход топлива, воды, кап.затрат, эксплуатационные затраты все эти показатели меньше на приведенных комбинированных установках по сравнению с отдельными установками.

Тогда же в начале 80-х годов появилось новое поколение комбинированыых установок КТ-1, а затем КТ-2, отличающейся от КТ-1 только блоком легкого гидрокрекинга вместо ГО

Поточные схемы современных НПЗ.

Базируются на комбинированных установках всех трех типов : неглубокой, глубокой и масляной переработки. НПЗ неглубокой переработки – это установка ЛК-6У с добавлением 3-х процессов: депарафинизации гидроочищенного ДТ процессом «ПАРЕКС», изомеризация легкой бензиновой фракции нк-62 и окисления мазута( если он смолистый) => получают битумы.

НПЗ глубокой переработки нефти скомпонован из 2-х комбинированных установок ЛК-6У и КТ-1, позволяющих глубоко переработать нефть. Для того, чтобы увеличить ассортимент ценных продуктов завода добавляют еще 6-7 отдельных процессов: «Парекс», алкилирование, гидродеароматизация, производство технического углерода или экстракции АрУ, окисление гудрона и замедленное коксование .

1.3 Каким процессом очистки и облагораживания химсостава подвергаются дистилляты авт установок, в чем их сущность и предназначение.

Щелочная очистка позволяет удалить из дистиллятов кислые органические соединения, легкие сернистые соединения. Очистка осуществляется смешением н/п с 15-20% водным раствором NaOH, за счет химического взаимодействия которого нежелательные примеси нейтрализуются.

Сернокислотная очистка используется для частичного удаления Ar и доведения их содержания до норм. Удаление Ar происходит за счет их сульфирования. Демеркаптанизация. Меркаптаны коррозионно-активны, поэтому их желательно удалять в полной мере. Сущность очистки состоит в переводе меркаптанов в дисульфиды с последующим удалением последних. Наибольшее распространение получил процесс с использованием щелочного раствора катализатора.

Осушка н/п осуществляется методами отстоя. Естественный отстой проходит в резервуарах, где н/п находится долгое время за счет чего вода оседает на дно и периодически отводится из системы. Интенсифицированный отстой происходит в электроразделителях, в которых имеются электроды. За счет создаваемого высокого напряжения в н/п осуществляется интенсивная коалесценция воды и оседание. Для более глубоком обезвоживания дистиллятов используют адсорбцию на цеолитах или удаляют влагу при гидроочистке.

Гидроочистка – процесс селективного гидрогенолиза гетероорганических соединений серы, азота, кислорода и Ме. При замещении гетероатома водородом выделяется соответствующий газ.

Депарафинизация – это процесс удаления из дистиллятов н-алканов с цель понижения температуры его застывания. Депарафинизация может осуществляться: с добавлением к дистилляту селективного растворителя с последующим вымораживанием н-алканов и их фильтрацией; карбамидной депарафинизаций, где используются свойства н-алканов образовывать твердый комплекс с мочевиной; адсорбционная депарафинизация на цеолитах; кат. крекинг н-алканов с получением из последних низкомолекулярные и изомерные УВ.

Ароматизация (риформинг). Необходим для получения Ar УВ с цель повышения ОЧ бензина. В основе процесса лежат реакции дегидрирования нафтеновых УВ и дегидроциклизация алканов нормального строения в результате чего образуются Ar и водород.

Гидродеароматизация. Используется только для реактивного топлива. Сущность состоит в гидрировании Ar с целью снижения нагарообразования РТ.