- •Содержание

- •2. Разработка схемы балочной клетки

- •3. Сбор нагрузок на 1 м2 настила

- •4.5 Подбор сечения

- •4.6 Геометрические характеристики сечения

- •4.7 Проверка принятого сечения

- •5. Расчет главной балки б2

- •5.5 Подбор основного сечения

- •5.6 Назначение размеров измененного сечения

- •Геометрические характеристики сечений

- •5.7 Определение места изменения сечения

- •5.8 Проверки принятых сечений

- •5.9 Проверки местной устойчивости Дополнить необходимыми рисунками

- •5.10 Расчет поясных швов

- •5.11 Расчет опорных ребер

- •Дополнить необходимыми рисунками – что такое s? Какая расчетная схема

- •5.12 Расчет монтажного стыка на высокопрочных болтах

- •6. Конструкция и расчет прикрепления балки настила к главной балке.

- •7. Расчет колонны к1

- •7.1 Расчетная схема, определение нагрузки, статический расчет

- •7.2 Подбор сечения и проверка устойчивости колонны

- •7.3 Расчет соединительных планок

- •7.4 Расчет базы

- •7.5 Расчет оголовка

- •Список литературы:

Дополнить необходимыми рисунками – что такое s? Какая расчетная схема

Так как расчетное сечение по оси Б имеет меньшую площадь, то проверяем устойчивость ребра по оси Б.

A = S * tw + bf' * tp = 20,9*1,1+25*1,8 = 68 см2

Ix = tp * (bf')3 /12 = 1,8*253 / 12 = 2344 см4

ix = √ Ix / A = √ 2344 / 68 = 5,87 см

λx = hw / ix = 145/5,87 = 24,7

φ ≈ 0,947 (по таблице 72* СНиП II 23 – 81*)

σ = RБ / (φ * А) = 135,5*103 / (0,947*68) = 2104 кг/см2 < Ry = 2450 кг/см2 → устойчивость опорных ребер обеспечена.

5.11.4. Расчет сварного шва, соединяющего опорное ребро по оси Б со стенкой.

По таблице 34* СНиП II 23 – 81* принимаем полуавтоматическую сварку в углекислом газе проволокой диаметром d < 1,4 мм при нижнем положении шва.

Коэффициенты, учитывающие форму поперечного сечения шва βf = 0,7;

βz = 1,0.

Коэффициенты условий работы шва γwf = γwz = 1,0 (пункт 11.2 СНиП II 23 – 81*).

По таблице 55* СНиП II 23 – 81* для района II5, 2-ой группы конструкций и стали С245 принимаем сварочную проволоку СВ – 08Г2С ( по ГОСТ 2246 – 70*).

Расчетное сопротивление углового шва срезу по металлу шва

Нормативное сопротивление металла шва по временному сопротивлению Rwun = 5000 кг/см2 (по таблице 4* СНиП II 23 – 81*).

Коэффициент надежности по металлу шва γwm = 1,25 ( по таблице 3*, примечание 3 , СНиП II 23 –81*).

Rwf = 0,55 * Rwun / γwm = 0,55*5000/1,25 = 2200 кг/см2

Расчетное сопротивление по металлу границы сплавления

Rwz = 0,45 * Run = 0,45*3700 = 1665 кг/см2

Условие (*)

1,0 ≤ Rwf / Rwz ≤ βz / βf

1,0 < 2200/1665 = 1,32 < 1,0/0,7 = 1,43 → условие выполнено.

Требуемая высота катета шва

Kfтр = √ RБ / (2 * 85 * βf2 * Rwf) = √ (135,5 *103) / (2*85*0,72*2200) = 0,86 см

Принимаем Kf = 0,9 см > Kfтр = 0,86 см.

При tp = 18 мм Kf = 0,9 см > Kf,min = 0,7 см и Kf = 0,9 см < Kf,mах = 1,2 * tw = 1,2*1,1 =

= 1,32 см → условие выполнено.

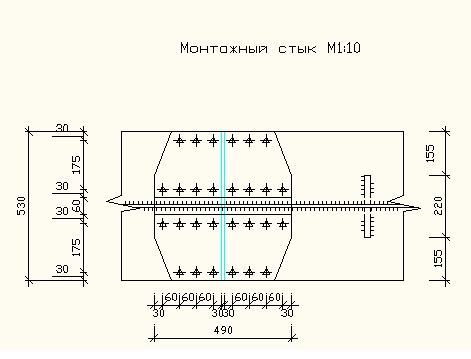

5.12 Расчет монтажного стыка на высокопрочных болтах

5.12.1. Предварительная разработка конструкции.

Предварительно принимаем диаметр высокопрочных болтов db = 20 мм.

Площадь сечения нетто болта Abn = 2,45 см2.

Диаметр отверстия

d = db + 3 = 20+3 = 23 мм.

Из конструктивных соображений принимаем толщину накладки для стенки tн = tw =1,1 см.

Зазор между отправочными марками в стыке 10 мм.

Число вертикальных рядов в стенке по одну сторону от стыка n = 2.

Минимальное расстояние между рядами

2,5 * d = 2,5*23 = 57,5 мм ≈ 60 мм.

Расстояние от края стенки или накладки до ближайшего ряда

1,3 * d = 1,3*23 = 29,9 мм ≈ 30 мм.

Шаг болтов по вертикали

/ 4 + 6 / * d = /4 + 6/*23 = 92 + 138 мм.

Шаг болтов принимаем 110 мм.

Расстояние между крайним болтом в вертикальном ряду и внутренней гранью пояса

60 мм < с = 120 ≤ 120 мм.

Толщина накладок в поясе > 0,5 * tf = 0,5*2,0 = 1,0 см.

Расстояние между внутренними накладками d1 ≥ 40 мм. d1 = 60 мм.

Для пояса принимаем четырехрядное расположение болтов.

5.12.2. Определение места стыка.

Момент инерции ослаблений (отверстиями) сечения пояса

Ifосл = Afосл * z2 = 4 * d * tf * z2 = 4*2,3*2,0*73,52 = 99,4 * 103 см4

Момент инерции ослаблений сечения стенки

∑ li2 = l12 + l22 + l32 + l42 + l52 = 102(1,12+3,32+5,52+7,72+9,92+12,12) = 34606 см2

Iwосл = 2 * d * tw * (∑ li / 2)2 = d * tw * ∑ li 2 / 2 = 2,3*1*28600 / 2 = 43,8 * 103 см4

Момент инерции ослаблений всего сечения

Iосл = 2 * Ifосл +Iwосл = (2*99,4+43,8)*103 = 242,6 * 103 см4

Момент инерции сечения с учетом ослаблений (нетто)

In = Ix – Iосл = (1425-242,6)*103 = 1182 * 103 см4

Так как In / Ix = 1182 * 103 / (1425 * 103) = 0,829 < 0,85, то в соответствии с п. 11.14 [I] условный момент инерции сечения нетто

Iс = 1,18*In = 1,18*1182 *103=1394,8*103см4

Условный момент сопротивления

Wc = Ic / (0,5 * hб) = 1394,8*103 / (0,5*149) = 18722 см3

Предельный изгибающий момент в месте монтажного стыка

[M] = Wc * Ry = 18722*2450 = 458,7 * 105 кг*см = 458,7 т*м

По эпюре изгибающих моментов определяем, что сечение с изгибающим моментом, равным предельному ([M] = 459 т*м), находится во III и V отсеках. Принимаем, что стык будет в III отсеке.

Положение стыка

Из уравнения МIII для III определим положение стыка Xст

МIII = (RA – 0,5*Р) Xст – Р(Xст -а)- Р(Xст -2а) = [М]

3Р* Xст –Р* Xст + Ра – Р* Xст + 2Ра= [М]

Xст = ([М]- 3*Р*а)/ Р = (459 - 3*38,7*2,0)/ 38,7 = 5,9 м.

Расстояние от ближайшего поперечного ребра жёсткости 0,1 м < 0,5 м.

Окончательно принимаем стык на расстоянии Xст = 5,5 м.

Внутренние усилия в месте стыка: изгибающий момент Мх=5,5 = 445 т*м;

поперечная сила Qх=5,5 = 38,7 т

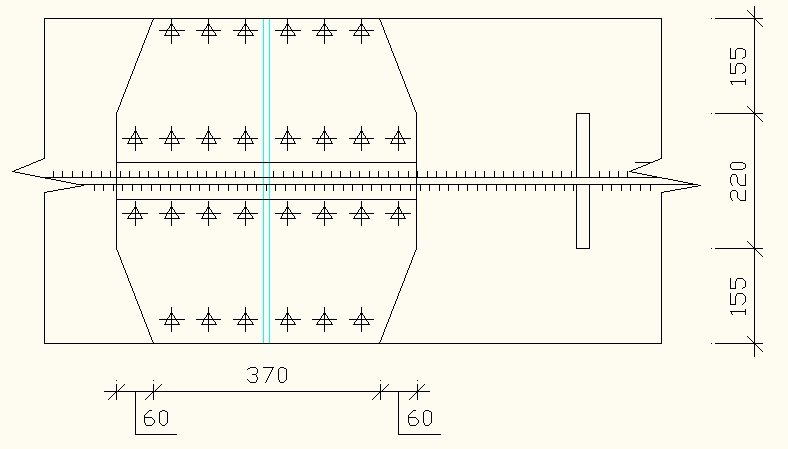

5.12.3. Расчет стыка стенки.

Момент, воспринимаемый стенкой

Момент инерции стенки с учетом ослаблений (нетто)

Iwn = Iw – Iwосл = (280 – 43,8)*103 = 236,2 * 103 см4

Mw = Мх=5,5 * Iwn / In = 445*236,2*103 / (1182*103) = 88,9 т*м

Поперечная сила, воспринимаемая стенкой

Qw = Qх=5,5 = 38,7 т.

Усилие, приходящее0ся на крайний болт вертикального ряда от момента Mw

NM = Mw * lmax / (n * ∑ li2) = 88,9*105*121 / (2*34606) = 15542 кг

Усилие, приходящееся на крайний болт вертикального ряда от поперечной силы Qw

Число болтов в вертикальном ряду m = 12 шт.

NQ = Qw / (n * m) = 38,7*103 / 2*12 = 1613 кг

Суммарное усилие, приходящееся на крайний болт вертикального ряда

Nb = √ NM2 + NQ2 = √ 155422+16132 = 15626 кг = 15,63 т

Предельное усилие многоболтового соединения, приходящееся на один болт

По таблице 61* СНиП II 23 – 81* для высокопрочных болтов принимаем сталь 40Х «Селект».

Наименьшее временное сопротивление материала болта разрыву Rbun = 11000 кг/см2.

Количество плоскостей трения nтр = 2.

Коэффициент условия работы соединения при количестве болтов 10 γb = 1,0 (пункт 11.13 СНиП II 23 – 81*).

Коэффициент трения при газопламенном способе обработки соединяемых поверхностей μ = 0,42 (по таблице 36* СНиП II 23 – 81*).

Коэффициент условия работы балки в месте стыка на высокопрочных болтах γс = 1,0 (по таблице 6* СНиП II 23 – 81*).

Коэффициент надежности при газопламенном способе обработки и регулировании натяжения болтов по моменту закручивания γh = 1,12 (по таблице 36* СНиП II 23 – 81*).

[Nb] = 0,7 * Rbun * nтр * γb * Abn * μ * γс * 1/γh = 0,7*11,0*2*1,0*2,45*0,42*1,0*1/1,12 = 14,14т < Nb=15,63т → условие не выполнено.

Принимаю сталь 30Х3МФ, Rbun = 1350 н/мм2

[Nb] = 0,7 * Rbun * nтр * γb * Abn * μ * γс * 1/γh = 0,7*13,5*2*1,0*2,45*0,42*1,0*1/1,12 =

= 17,36т > Nb=15,63т → условие выполнено.

(17,36 – 15,63) / 15,63 *100% = 11 % < 20 % → условие выполнено.

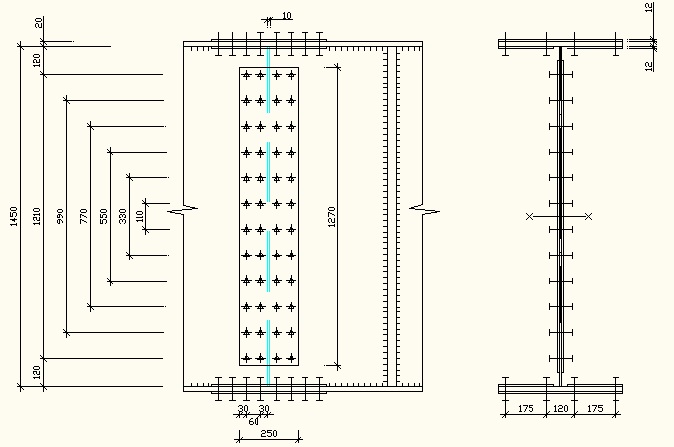

5.12.4. Расчет стыка пояса.

а) Определение числа болтов в стыке пояса.

Момент, воспринимаемый поясами

Mf = Mx=5,5 – Mw = 445 – 88,9 = 356 т*м

Продольное усилие в поясе

Nf = Mf / (2 * z) = 356 / (2*0,735) = 242 т

Требуемое число болтов (по одну сторону от стыка)

nbтр = Nf / [Nb] = 242/17,36 = 13,94 шт.

Принимаем 14 болтов.

б) Проверка прочности накладок.

Пусть толщина накладок в поясе tн = 12 мм > 0,5 * tf = 0,5*20 = 10 мм.

Ширина наружной накладки bн = bf = 530 мм.

Ширина внутренней накладки

bн' ≤ 0,5 * (bf - 40) = 0,5*(530-40) = 245 мм

Принимаем bн' = 240 мм.

Расстояние между внутренними накладками

d1 = bн – 2 * bн' = 530 - 2*240 = 50 мм > 40 мм → условие выполнено.

Площадь сечения накладок

Aн = tн * (bн +2*bн') = 1,2*(53+2*24) = 121,2 см2 > Af = tf * bf = 2,0 * 53 = 106 см2 → прочность накладок обеспечена.

Окончательно принятая конструкция