- •Содержание

- •1 Технологическая часть

- •1.1 Назначение и техническая характеристика станка

- •1.2 Требования к электроприводу и автоматике

- •2 Выбор системы электропривода

- •2.1 Анализ недостатков существующей схемы

- •2.2 Выбор рода тока и величины питающих напряжений

- •2.3 Выбор системы электропривода

- •2.4 Расчет мощности и выбор приводного двигателя токарного станка

- •2.5 Проверка выбранных электродвигателей

- •3 Описание принципиальной электрической схемы

- •4 Выбор элементов системы электропривода

- •4.1 Выбор контакторов и магнитных пускателей

- •4.2 Выбор реле управления

- •4.3 Выбор командоаппаратов

- •4.4 Выбор аппаратов защиты

- •4.4.1 В электроприводах принимают следующие виды защит:

- •4.4.2 Зашита при коротких замыканиях обеспечивает немедленное отключение повреждений цепи.

- •4.4.3 Ток плавкой вставки предохранителей Ibct.Hom определяем:

- •4.4.4 Автоматические выключатели предназначены для электрической цепи при аварийном режиме, а также нечастых оперативных коммутациях этих цепей.

- •4.5 Выбор установок теплового реле

- •4.6 Расчет и выбор трансформаторов и выпрямителей управления

- •5 Выбор типа сечения проводов и кабелей

- •6 Охрана труда при эксплуатации станка

- •6.1 Безопасность при работе на металлообрабатывающих станках

- •6.2 Станки токарной группы для обработки металла

2.4 Расчет мощности и выбор приводного двигателя токарного станка

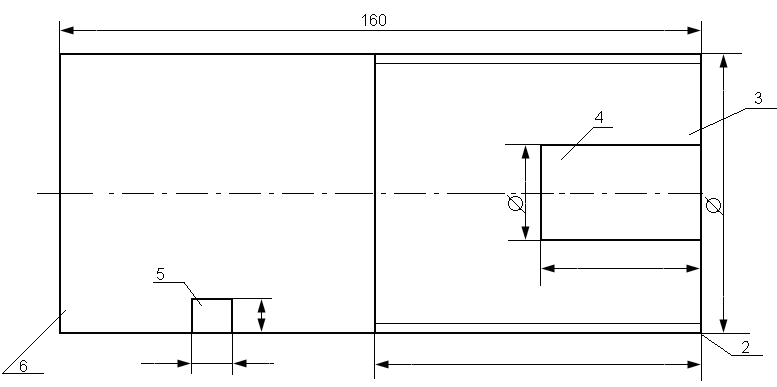

На рисунке 2.1 приведён эскиз обработки детали.

Рисунок 2.1

Эскиз обработки детали

Для расчета мощности приводного двигателя необходимо в начале произвести расчет технологических усилий.

На позиции шпинделя выполняются следующие операции:

1. Загрузка заготовки;

2. Продольное точение: t=4 мм, L=80 мм, S=0,6 мм -1

3.

Подрезка торца: t=2

мм, S=0,8

мм

-1

3.

Подрезка торца: t=2

мм, S=0,8

мм

-1

4. Сверление: d=10 мм, L=35 мм, S=0,30 мм -1

5. Прорезание канавки: t=10 мм, S=0,2 мм-1

6. Отрезание: t=5 мм, S=0,14 мм -1, материал детали - сталь конструктивная.

Произведем расчет технологических условий для второй операции - продольное точение.

Определяем скорость резания Vz, м·мин-1[3,c.68-70]

![]()

![]() (2.1.)

(2.1.)

где Cν - постоянная скорости резания;

Т – среднее значение стойкости инструмента при обработке, мин;

t – глубина резания, мм;

S – подача, мм·об-1;

kν – общий поправочный коэффициент;

m, х, у – показатели степени, зависящие от вида обработки и материала.

Определяем скорость резания для второй операции – продольное точение, при S=0,6 мм-1; kν=1; Т=60 мин; t=4мм; Cν=292; х=0,15; у=0,2; m=0,2.

![]()

Определяем скорость резания для третей операции – подрезка торца, при S=0,8 мм-1; kν=1; Т=60 мин; t=2мм; Cν=292; х=0,15; у=0,2; m=0,2.

![]()

![]()

Определяем скорость резания для четвёртой операции – сверление, при S=0,30 мм-1; kν=1; Т=60 мин; t=4 мм; Cν=292; х=0,15; у=0,2; m=0,2.

![]() =

=![]()

Определяем

скорость резания для пятой операции –

прорезание канавки, при S=0,2

мм-1;

kν=1;

Т=60 мин; t=10

мм; Cν=292;

х=0,15; у=0,2; m=0,2.

Определяем

скорость резания для пятой операции –

прорезание канавки, при S=0,2

мм-1;

kν=1;

Т=60 мин; t=10

мм; Cν=292;

х=0,15; у=0,2; m=0,2.

![]() =

=![]()

Определяем скорость резания для шестой операции – отрезание, при S=0,14 мм-1; kν=1; Т=60 мин; t=5 мм; Cν=292; х=0,15; у=0,2; m=0,2.

![]() =

=![]()

Определяем частоту вращения шпинделя n, об/мин [3,c.56-57]

![]() (2.2)

(2.2)

где D - диаметр обрабатываемого изделия или инструмента, мм.

Vz – скорость резания, м·мин-1.

Определяем частоту вращения шпинделя для второй операции – продольное точение, при Vz=115.827 м·мин-1; D=55 мм.

![]()

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd2 =630 об/мин [3,с.422].

Определяем частоту вращения шпинделя для третей операции – подрезка торца, при Vz=121,313 м·мин-1; D=55 мм.

![]()

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd3 =630 об/мин [3,с.422].

Определяем частоту вращения шпинделя для четвёртой операции - сверление, при Vz=133,09 м·мин-1; D=10 мм.

![]()

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd4 =4000 об/мин [3,с.422].

Определяем частоту вращения шпинделя для пятой операции – прорезание канавки, при Vz=125,7 м·мин-1; D=55 мм.

![]()

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd5 =800 об/мин [3,с.422].

Определяем частоту вращения шпинделя для шестой операции – отрезание, при Vz=149,82 м·мин-1; D=55 мм.

![]()

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd=810 об/мин [3,с.422].

Определяем действительную скорость резания, м·мин-1

![]() (2.3)

(2.3)

где D - диаметр обрабатываемого изделия или инструмента, мм;

nd – частота вращения шпинделя, мин-1.

Определяем действительную скорость резания для второй операции – продольное точение, при D=55 мм; nd=630 мин-1

![]()

![]()

Определяем действительную скорость резания для третей операции – подрезка торца, при D=55 мм; nd=630 мин-1

![]()

Определяем действительную скорость резания для четвёртой операции – сверление, при D=10 мм; nd=4000 мин-1

![]()

![]()

Определяем действительную скорость резания для пятой операции – прорезание канавки, при D=55 мм; nd=800 мин-1

![]()

![]()

Определяем

действительную скорость резания для

шестой операции – отрезание, при D=55

мм; nd=810

мин-1

Определяем

действительную скорость резания для

шестой операции – отрезание, при D=55

мм; nd=810

мин-1

![]()

![]()

Определяем усилие резания Fz, Н по

![]() (2.4)

(2.4)

где Cδ – коэффициент, учитывающий вид обработки и материал при точении;

kδ – поправочный коэффициент, учитывающий фактические условия резания;

х, у, n – показатели степени, зависящие от вида обработки.

Определяем

усилие резания для второй операции –

продольное точение, при S=0,6

мм-1;

t=4

мм ; Vz.d=108,801

м·мин-1;

kδ=0,8;

Cδ=330;

х=1; у=0,75;n=-0,15

Определяем

усилие резания для второй операции –

продольное точение, при S=0,6

мм-1;

t=4

мм ; Vz.d=108,801

м·мин-1;

kδ=0,8;

Cδ=330;

х=1; у=0,75;n=-0,15

![]()

![]() Н

Н

Определяем усилие резания для третей операции – подрезка торца, при S=0,8 мм-1; t=2 мм ; Vz.d=108,801 м·мин-1; kδ=0,8; Cδ=330; х=1; у=0,75;

n=-0,15

![]()

![]() Н

Н

Определяем усилие резания для четвёртой операции – сверление, при S=0,3 мм-1; t=4мм ; Vz.d=125,6 м·мин-1; kδ=0,8; Cδ=330; х=1; у=0,75; n=-0,15

![]()

![]() Н

Н

Определяем усилие резания для пятой операции – прорезание канавки, при S=0,2 мм-1; t=10мм ; Vz.d=138,16 м·мин-1; kδ=0,8; Cδ=330; х=1; у=0,75; n=-0,15

![]()

![]() Н

Н

Определяем усилие резания для шестой операции – отрезание, при S=0,14 мм-1; t=5мм ; Vz.d=139,887 м·мин-1; kδ=0,8; Cδ=330; х=1; у=0,75; n=-0,15

![]()

![]() Н

Н

Определяем мощность резания Pz, кВт [3,c.61-62] по

![]() (2.5)

(2.5)

где Fz – усилие резания, Н;

Vz.d. – действительная скорость резания, м·мин-1.

Определяем

мощность резания для второй операции

– продольное точение, при Fz=3562,726

Н; Vz.d=108,801

м·мин-1

Определяем

мощность резания для второй операции

– продольное точение, при Fz=3562,726

Н; Vz.d=108,801

м·мин-1

![]()

![]()

Определяем мощность резания для третей операции – подрезка торца, при Fz=2210,327 Н; Vz.d=108,801 м·мин-1

![]()

![]()

Определяем мощность резания для четвёртой операции – сверление, при Fz=2073,273 Н; Vz.d=125,6 м·мин-1

![]()

![]()

Определяем мощность резания для пятой операции – прорезание канавки, при Fz=3769,807 Н; Vz.d=138,16 м·мин-1

![]()

![]()

Определяем мощность резания для шестой операции – отрезание, при Fz=1439,804 Н; Vz.d=139,887 м·мин-1

![]()

![]()

Определяем технологическое время обработки Тм, мин по

![]() (2.6)

(2.6)

где L – длина рабочего хода резца, мм;

nd – ближайшая частота вращения шпинделя.

Определяем

технологическое время обработки для

второй операции – продольное точение,

при L=80

мм; nd=630

м·мин-1;

S=0,6

мм

Определяем

технологическое время обработки для

второй операции – продольное точение,

при L=80

мм; nd=630

м·мин-1;

S=0,6

мм

![]()

![]()

Определяем технологическое время обработки для третей операции – подрезка торца, при L=80 мм; nd=630 м·мин-1; S=0,8 мм

![]()

![]()

Определяем технологическое время обработки для четвёртой операции – сверление, при L=35 мм; nd=4000 м·мин-1; S=0,3 мм

![]()

![]()

Определяем технологическое время обработки для пятой операции – прорезание канавки, при L=80 мм; nd=800 м·мин-1; S=0,2 мм

![]()

![]()

Определяем технологическое время обработки для шестой операции – отрезание, при L=80 мм; nd=810 м·мин-1; S=0,14 мм

![]()

![]()

Данные расчетов по всем операциям сводим в таблицу 2.1.

Таблица

2.1 – Данные расчёта технологических

усилий

Таблица

2.1 – Данные расчёта технологических

усилий

№ операции |

Vz, м·мин-1 |

n, мин-1 |

Vz.d., м·мин-1 |

Fz,H (Мкр, Н·м) |

Рz, кВт |

Тм, мин. |

Первая операция |

- |

- |

- |

- |

- |

- |

Вторая операция |

115,827 |

670,683 |

108,801 |

3562,726 |

6,46 |

0,212 |

Третья операция |

121,313 |

702,449 |

108,801 |

2210,327 |

4,008 |

0,159 |

Четвертая операция |

133,09 |

4238,535 |

125,6 |

2073,273 |

4,34 |

0,029 |

Пятая операция |

125,7 |

727,852 |

138,16 |

3769,807 |

8,681 |

0, 5 |

Шестая операция |

149,82 |

867,516 |

139,887 |

1439,804 |

3,357 |

0,705 |

Зная мощность резания Рz и технологическое время обработки Тм на каждой операции, можно определить эквивалентную мощность резания Рz экв., за цикл обработки приведенную к наиболее длительной операции.

(2.8)

(2.8)

где Рz2 - Рz6 - мощность резания на каждой операции соответственно, кВт;

Т2 – Т6 - технологическое время обработки на каждой операции соответственно, мин.

Тнаиб – наибольшее время обработки, мин.

При Рz2=6,46 кВт; Рz3=4,008 кВт; Рz4=4,34кВт; Рz5=8,681 кВт; Рz6=3,357кВт; ТМ2=0,212 мин; ТМ3=0,159 мин; ТМ4=0,029 мин;ТМ5=0,55 мин; ТМ6=0,705 мин получим:

![]()

![]()

![]()

Рассчитываем мощность двигателя главного привода Рдв, кВт

![]() (2.9)

(2.9)

где Pz.экв.- эквивалентная мощность резания,кВт;

ηст – КПД станка.

При

Рz

экв=9,037

кВт; ηст=0,92

При

Рz

экв=9,037

кВт; ηст=0,92

![]()

![]()

Выбираем двигатель AИP132-M4 из таблицы [4,c.110], данные которого заносим в таблицу 2.2.

Таблица 2.2 – Данные выбранного главного двигателя

Тип |

Pном, кВт |

nном, об/мин |

cos φ |

ŋ,% |

Iпуск / Iном |

λ |

Iном, А |

АИР132-М4 |

11 |

1500 |

0,85 |

88,5 |

7,5 |

2,9 |

22,222 |

![]()

![]()

Расчет двигателей для вспомогательных приводов производим аналогично главному приводу.

Таблица 2.3 – Данные выбранного вспомогательного двигателя М2

Тип |

Pном, кВт |

nном, об/мин |

cos φ |

ŋ,% |

Iпуск / Iном |

λ |

Iном, А |

АИР71В4 |

0,75 |

1500 |

0,76 |

73 |

5 |

2 |

2,05 |

![]()

![]()

Таблица 2.4 – Данные выбранного вспомогательного двигателя М3

Тип |

Pном, кВт |

nном, об/мин |

cos φ |

ŋ,% |

Iпуск / Iном |

λ |

Iном, А |

АИР80А4 |

1,1 |

1500 |

0,81 |

75 |

5,5 |

2,2 |

2,76 |

![]()

Таблица 2.5 – Данные выбранного вспомогательного двигателя М4

Тип |

Pном, кВт |

nном, об/мин |

cos φ |

ŋ,% |

Iпуск / Iном |

λ |

Iном, А |

4А71В4У3 |

0,75 |

1390 |

0,73 |

72 |

4,5 |

2,2 |

2,168 |

![]()

Определяем максимальную мощность резания Рz макс., кВт

![]() (2.10)

(2.10)

где ∑Рz - сумма мощностей резания на каждой операции, кВт.

При Рz2=6,46 кВт; Рz3=4,008 кВт; Рz4=4,34 кВт; Рz5=8,681 кВт; Рz6=3,357кВт:

Рz.макс=6,46+4,008+4,34+8,681+3,357=26,846кВт