- •3 Расчётно-конструктивный раздел

- •3.1 Расчёт и конструирование стальной фермы

- •3.1.1 Определение нагрузок на стальную ферму

- •Определяем величину узловых сил постоянной нагрузки:

- •3.1.2 Статический расчёт фермы

- •3.1.3 Расчёт и конструирование верхнего пояса фермы

- •3.1.4 Расчёт и конструирование нижнего пояса фермы

- •3.1.5 Расчёт и конструирование раскосов фермы

- •3.1.6 Расчёт сварных швов прикрепления фермы

- •3.1.6 Проектирование узлов фермы

- •3.2 Расчет колонны

- •3.2.1 Сбор нагрузок.

- •3.2.2 Статический расчёт колонны

- •3.2.2 Характеристики прочности бетона и арматуры

- •3.2.3 Подбор сечений симметричной арматуры

3.1.6 Расчёт сварных швов прикрепления фермы

Для соединения элементов применяется полуавтоматическая сварка проволокой марки СВ-08Г2С диаметром d=1,4-2мм в среде углекислого газа(СО2).

Сварные швы в зависимости от конструкции соединения делим на два вида:

- угловые швы верхнего и нижнего поясов для прикрепления к фланцам;

- соединения решётки впритык к поясам.

Сварные

швы, которые делаются с полным проваром

стенки сечения стержня, а также при

наличии установочного зазора, равного

рассчитываются ка стыковые.

рассчитываются ка стыковые.

Коэффициенты и расчётные сопротивления, применяемые при расчёте:

-по

металлу шва

где

принимается по таблице 56 СНиП 2.23-81*\9\

,

принимается по таблице 56 СНиП 2.23-81*\9\

,

принимается по таблице 34 СНиП 2.23-81*\9\,

принимается по таблице 34 СНиП 2.23-81*\9\,

-по

металлу границы сплавления

где принимается по таблице 34 СНиП 2.23-81*\9\,

принимается по таблице 34 СНиП 2.23-81*\9\,

,

где

,

где

по таблице 51 СНиП 2.23-81*\9\.

по таблице 51 СНиП 2.23-81*\9\.

Выполняем расчёт швов. Верхний сжатый пояс.

Для верхнего пояса принимается условие расчёта соединения по металлу границы сплавления.

Проверяем прочность шва по формуле

,где

,где

усилие в стыке.

усилие в стыке.

Прочность шва обеспечена.

Стержни 13,1.

Нормальные напряжения в сварном шве, соединяющем верхний пояс с фланцем:

Касательные напряжения в сварном шве:

Прочность шва по приведённым напряжениям:

Прочность сварного шва обеспечена.

Нижний растянутый пояс(стержень 4).

Проверяем прочность сварного шва, соединяющего нижний пояс с фланцем по двум сечениям:

- по металлу шва:

где

- по металлу границы сплавления:

Прочность шва обеспечена.

Проверяем фланец на отрыв в околошовной зоне

где

.

.

Условие прочности соблюдается.

3.1.6 Проектирование узлов фермы

В соответствии с\9\ в сопряжениях бесфасоночных элементов должны производиться проверки:

1.Поясов на продавливание (вырывание) при действии усилий от раскосов и стоек. 2.Несущей способности боковой стенки поясов в месте примыкания сжатых раскосов.

3. Несущей способности решетки в месте примыкания к поясу.

4.Прочности сварных швов в соединениях.

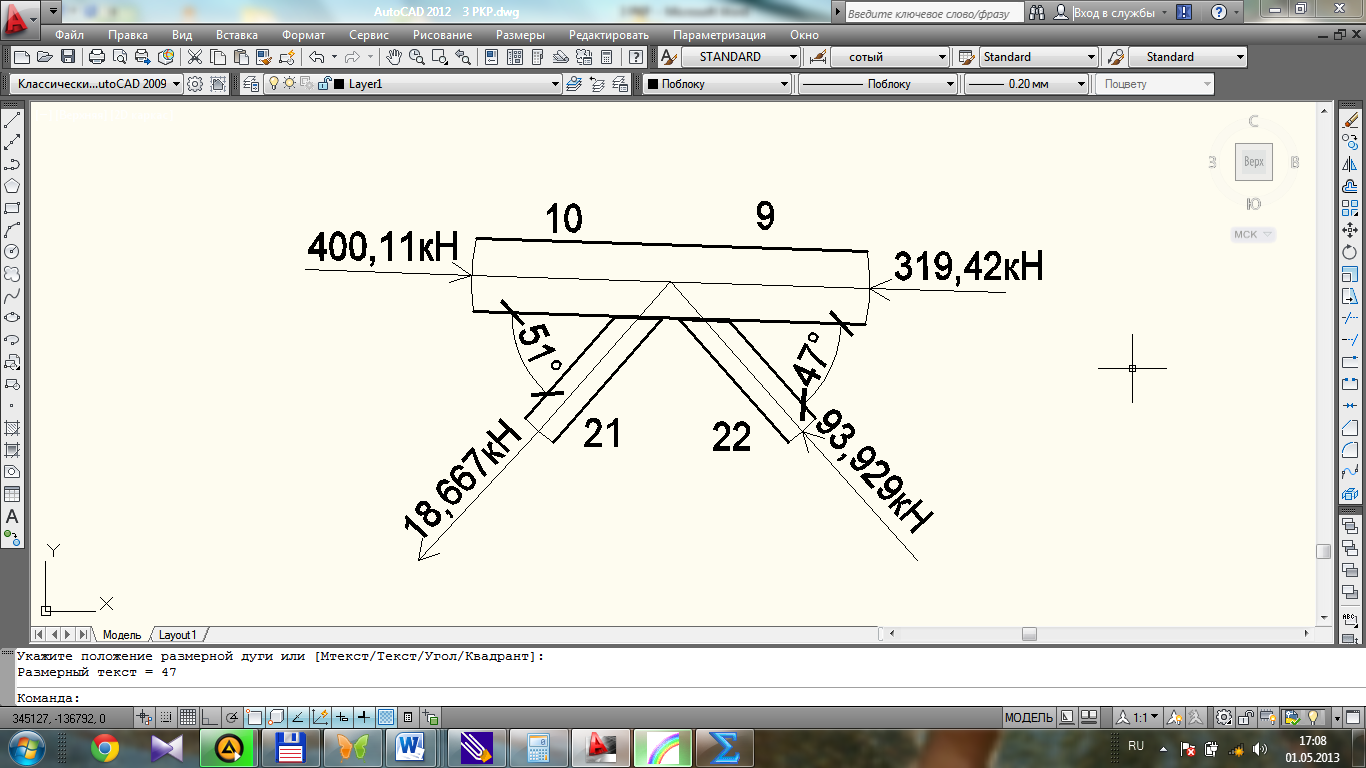

Узел 5.

Рис. 3.1.9– Узел 5

Несущая способность пояса на продавливание (вырывание) при d/D< 0,9 и с/b < 0,25 в опорных узлах и узлах, где сходятся элементы с разными знаками, проверяется для каждого элемента по формуле в соответствии с \14\:

,

,

где

-

коэффициент условий работы;

-

коэффициент условий работы;

- коэффициент влияния знака усилия в

примыкающем элементе, равный 1,2 - при

растяжении, 1,0 - в остальных

случаях;

- коэффициент влияния знака усилия в

примыкающем элементе, равный 1,2 - при

растяжении, 1,0 - в остальных

случаях;

-

коэффициент влияния продольной силы в

поясе, определяемыq

при сжатии в поясе, если -

-

коэффициент влияния продольной силы в

поясе, определяемыq

при сжатии в поясе, если - ,

по формуле

,

по формуле

,а

в остальных случаях

,а

в остальных случаях

,

здесь F

- продольная сила в поясе со стороны

растянутого раскоса; А - площадь сечения

пояса;

,

здесь F

- продольная сила в поясе со стороны

растянутого раскоса; А - площадь сечения

пояса;

- расчетное сопротивление стали пояса;

- расчетное сопротивление стали пояса;

- длина линии пересечения примыкающего

элемента с поясом по направлению

оси

пояса, равная

- длина линии пересечения примыкающего

элемента с поясом по направлению

оси

пояса, равная

а; с - половина расстояния

между

смежными стенками соседних элементов

решетки

или

поперечной стенкой раскоса и опорным

ребром,

а; с - половина расстояния

между

смежными стенками соседних элементов

решетки

или

поперечной стенкой раскоса и опорным

ребром,

,

,

- ширина и толщина сечения пояса;

- ширина и толщина сечения пояса;

Стержень 21:

Стержень 22:

Несущая способность стенки пояса в плоскости узла в месте примыкания сжатого элемента решетки (стержень 22) при d/D > 0,85 проверяется по формуле:

где

t - толщина стенки пояса ;

-

коэффициент влияния тонкостенности

пояса для отношения

-

коэффициент влияния тонкостенности

пояса для отношения

>

0,25, принимаемый 0,8, в остальных случаях

- 1;

>

0,25, принимаемый 0,8, в остальных случаях

- 1;

- коэффициент при отношении

<

40 равен 1,0.

- коэффициент при отношении

<

40 равен 1,0.

Несущая способность элемента решетки в зоне примыкания к поясу (стержень 21) проверяется по формуле:

где

![]() - определяется по /14/;

- определяется по /14/;

![]() -

расчетное сопротивление стали элемента

решетки;

-

расчетное сопротивление стали элемента

решетки;

![]() -

площадь поперечного сечения элемента

решетки;

-

площадь поперечного сечения элемента

решетки;

![]() -

толщина стенки элемента решетки;

-

толщина стенки элемента решетки;

Расчет сварных швов

Длина

сварного шва для стержня 21 – 10

.

.

Проверка

прочности сварных соединений при

для стержня 21– 10:

для стержня 21– 10:

где

.

.

Прочность сварного соединения обеспечена.

Длина

сварного шва для стержня 22 – 9

.

.

Проверка прочности сварных соединений при для стержня 22– 10:

.

.

где

Прочность сварного соединения обеспечена.

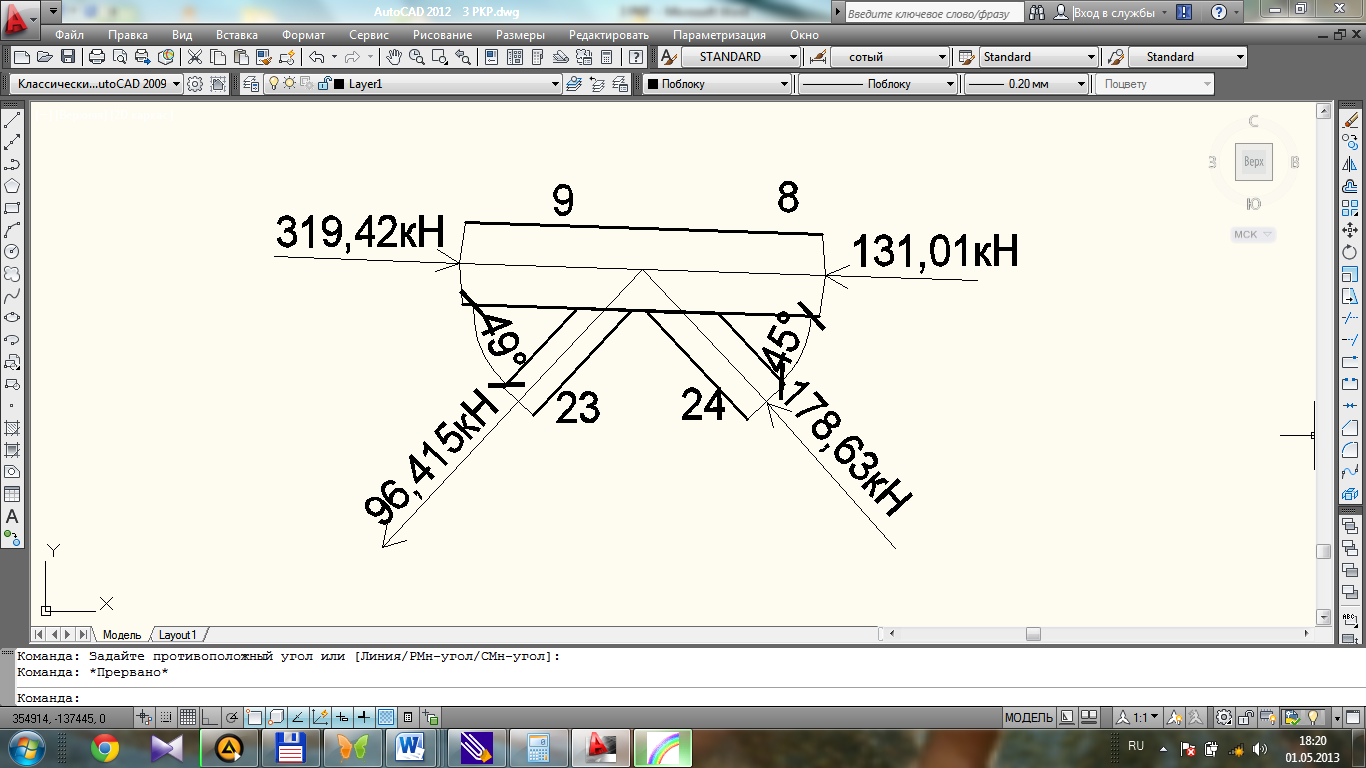

Узел 6

Рис. 3.1.10– Узел 6

Несущая способность пояса на продавливание (вырывание) при d/D< 0,9 и с/b < 0,25 в опорных узлах и узлах, где сходятся элементы с разными знаками, проверяется для каждого элемента по формуле в соответствии с \9\:

Стержень 23:

Стержень 24:

Несущая способность стенки пояса в плоскости узла в месте примыкания сжатого элемента решетки (стержень 24) при d/D > 0,85:

Несущая

способность элемента решетки в зоне

примыкания к

поясу

при углах примыкания =30-50°

(стержень 23):

=30-50°

(стержень 23):

Расчет сварных швов

Длина сварного шва для стержня 23 – 9

Проверка прочности сварных соединений при для стержня 23– 9:

.

.

где .

Прочность сварного соединения обеспечена.

Длина

сварного шва для стержня 24 – 8

Проверка прочности сварных соединений при для стержня 24– 8:

.

.

где .

Прочность сварного соединения обеспечена.

Узел 7

Рис. 3.1.11– Узел 7

Несущая способность пояса на продавливание (вырывание) при d/D< 0,9 и с/b < 0,25 в опорных узлах и узлах, где сходятся элементы с разными знаками, проверяется для каждого элемента по формуле в соответствии с \9\:

Стержень 20:

Стержень 21:

Несущая способность стенки пояса в плоскости узла в месте примыкания сжатого элемента решетки (стержень 20) при d/D > 0,85:

Несущая способность элемента решетки в зоне примыкания к поясу при углах примыкания =30-50° (стержень 21):

Расчет сварных швов

Длина

сварного шва для стержня 20 – 4

Проверка прочности сварных соединений при для стержня 20– 4:

.

.

где

.

.

Прочность сварного соединения обеспечена.

Длина

сварного шва для стержня 21 – 5

.

.

Проверка прочности сварных соединений при для стержня 21– 5:

.

.

где .

Прочность сварного соединения обеспечена.

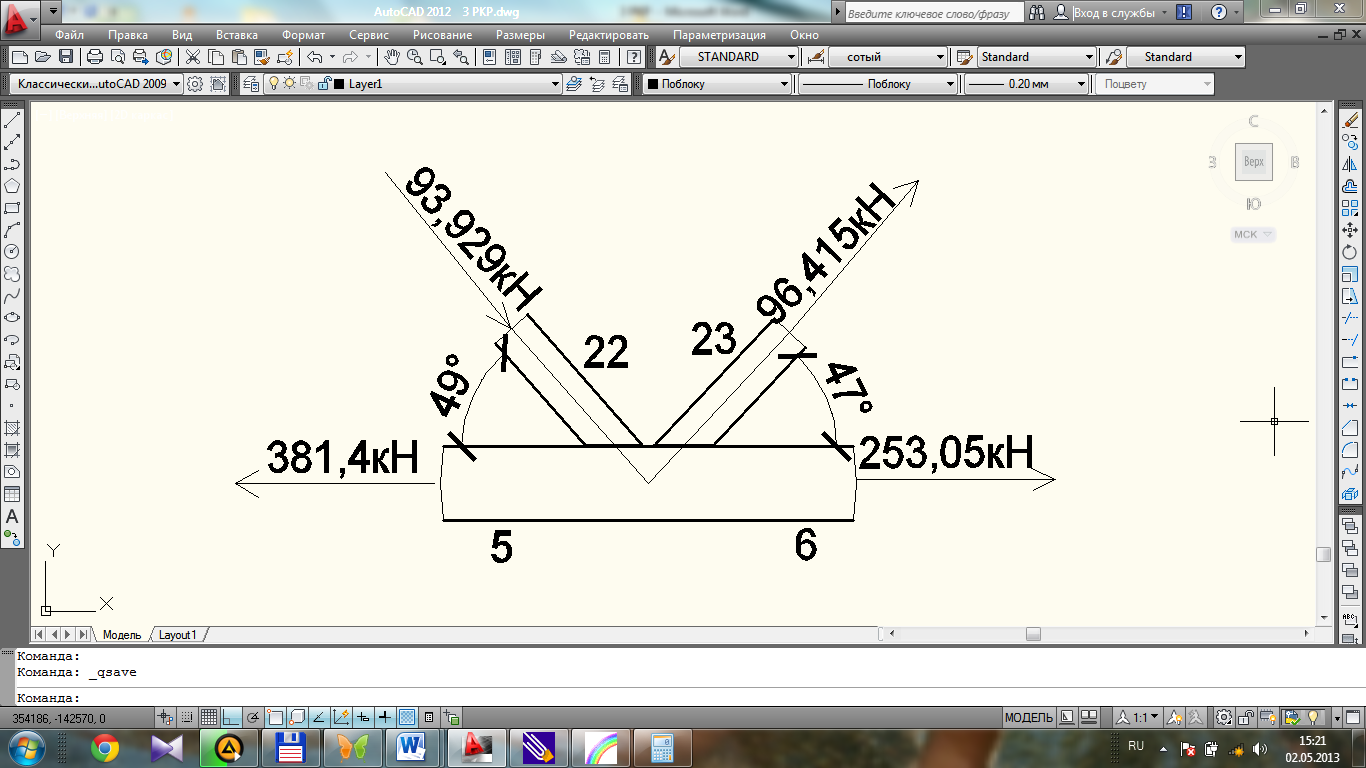

Узел 8

Рис. 3.1.12– Узел 8

Несущая способность пояса на продавливание (вырывание) при d/D< 0,9 и с/b < 0,25 в опорных узлах и узлах, где сходятся элементы с разными знаками, проверяется для каждого элемента по формуле в соответствии с \14\:

Стержень 22:

Стержень 23:

Несущая способность стенки пояса в плоскости узла в месте примыкания сжатого элемента решетки (стержень 22) при d/D > 0,85:

Несущая способность элемента решетки в зоне примыкания к поясу при углах примыкания =30-50° (стержень 23):

Расчет сварных швов

Длина сварного шва для стержня 22 –5

Проверка прочности сварных соединений при для стержня 22– 5:

.

.

где .

Прочность сварного соединения обеспечена.

Длина сварного шва для стержня 23 – 6 .

Проверка прочности сварных соединений при для стержня 23– 6:

.

.

где .

Прочность сварного соединения обеспечена.

Узел 4

Рис. 3.1.13– Узел 4

Несущая способность пояса на продавливание (вырывание) при d/D< 0,9 и с/b < 0,25 в опорных узлах и узлах, где сходятся элементы с разными знаками, проверяется для каждого элемента по формуле в соответствии с \9\:

Стержень 24:

Стержень 7:

Несущая способность стенки пояса в плоскости узла в месте примыкания сжатого элемента решетки (стержень 22) при d/D > 0,85:

Несущая способность элемента решетки в зоне примыкания к поясу при углах примыкания =30-50° (стержень 23):

Расчет сварных швов

Длина

сварного шва для стержня 24 –6

Проверка прочности сварных соединений при для стержня 24– 6:

.

.

где

Прочность сварного соединения обеспечена.

Длина сварного шва для стержня 7 – 6 .

Проверка прочности сварных соединений при для стержня 7– 6:

.

.

где .

Прочность сварного соединения обеспечена.

Верхний опорный узел 3

Рис. 3.1.14– Узел 3

Горизонтальное усилие на этот узел равно

.

.

Кроме горизонтального усилия здесь будет действовать опорная реакция.

Толщину сварного шва принимаем равной 0,4 см. Проверка прочности сварных швов, прикрепляющих фланец к трубе:

Прочность

сварного соединения обеспечена.

Прочность

сварного соединения обеспечена.

Принимаем

болты класса прочности 4.6, по табл.58 /9/

расчетное сопротивление срезу

Для

фланца: нормативное сопротивление для

С245 (листовой прокат)

;

расчетное сопротивление смятию элементов

;

расчетное сопротивление смятию элементов

.

.

Принимаем

болт d=20мм

-

- по табл.62/9/.

- по табл.62/9/.

Определяем расчетные усилия, которые могут быть восприняты одним болтом из условия его:

-среза

-смятия соединяемых элементов

-суммарная

минимальная толщина элементов, сминаемых

в одном направлении.

-суммарная

минимальная толщина элементов, сминаемых

в одном направлении.

-

растяжения

Определяем

количество болтов:

Конструктивно принимаем 4 болта.

Ширина

фланца ( )

– размер в горизонтальной плоскости

исходя из размещения болтов и сварных

швов назначается:

)

– размер в горизонтальной плоскости

исходя из размещения болтов и сварных

швов назначается:

.

.

Тогда толщина фланца при его работе на смятие от опорной реакции будет

где

-

расчетное сопротивление смятию торцевой

поверхности (принимается по табл.

52*/9/).

-

расчетное сопротивление смятию торцевой

поверхности (принимается по табл.

52*/9/).

Принимаем фланец толщиной 20 мм.