- •1 Токарный участок

- •1.2 Устройство токарно-винторезного станка и приспособления

- •1.3 Основные работы, выполняемые на токарных станках. Типы резцов

- •1.4 Задания

- •2 Фрезерный участок

- •2.1 Типы фрезерных станков

- •2.2 Силы резания

- •2 .3 Типы работ, выполняемых мной на фрезерных станках

- •2.4 Фрезы общего назначения

- •3 Слесарный участок

- •3.1 Типы слесарных работ, слесарный инструмент

- •3.2 Слесарные инструмент и станки

- •3.3 Задание

- •4 Сварочный участок Введение

- •4.1 Оборудование и приспособления

- •4.2 Типы электродов и их покрытия

- •4.3 Зажигание и поддержание сварочной дуги, положение электрода относительно поверхности

- •4.4 Виды сварки

- •4.5 Индивидуальное задание

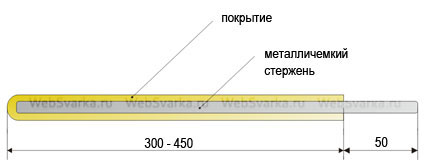

4.2 Типы электродов и их покрытия

Электрод - металлический или неметаллический стержень, предназначенный для подвода тока к свариваемому изделию.

Электроды:

-

Плавящийся (обычно того же, или сходного

металла со свариваемым изделием)

-

Не плавящийся

- Металлический (W, Th)

-

Не металлический (угольный)

В

зависимости от толщины свариваемого

изделия используется проволока 0.3 ... 12

мм

Покрытие толщиной 0.7 ... 2.5 мм

В

зависимости от толщины свариваемого

изделия используется проволока 0.3 ... 12

мм

Покрытие толщиной 0.7 ... 2.5 мм

Самые распространенные электроды - диаметром 3, 4, 5, 6 мм (диаметр считается по диаметру проволоки, без учета покрытия)

Электродная

проволока

Делится на три группы по хим. составу: - Углеродистая (до 0.12 %С) Предназначена для сварки низко и средне углеродистых сталей, некоторых низколегированных сталей - Легированная Предназначена для сварки соответствующих легированных сталей - Высоколегированная Предназначена для сварки специальных сталей, для наплавки.

Электродные покрытия

В электродное покрытие входит несколько элементов, различного назначения:

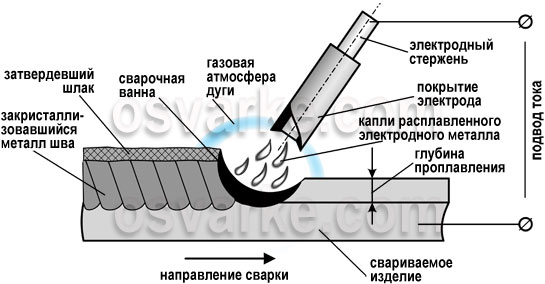

1) Ионизирующие элементы Элементы облегчают возбуждение сварочной дуги и поддерживают ее стабильное горение Пример: K2CO3; CaCO3 (мел)

2) Защитные элементы Элементы защищают сварочную ванну от контакта с газами атмосферы. Что, в свою очередь, препятствует возникновению окислов металла. Пример: K2CO3; CaCO3; крахмал; целлюлоза. Все эти вещества образуют защитный барьер из CO2

3) Шлакообразующие элементы Образуют шлак, который затвердевает на поверхности шва и защищает еще горячий шов от воздействия атмосферы. Пример: K2CO3; CaF2.

4) Раскислители Улучшают качество металла сворного шва (делают зерно металла мельче, как следствие, шов менее хрупкий) Пример: Mn, в зависимости от вида сталей - Si, Al

5) Легирующие элементы Позволяют получить различные полезные свойства, распространенный легирующий элемент - хром

6) Связывающий элемент Позволяет наносить на электродную проволоку смесь всех элементов Пример: Na2O SiO2 (жидкое стекло)

4.3 Зажигание и поддержание сварочной дуги, положение электрода относительно поверхности

Перед зажиганием дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом - электродом вскользь "чиркают" по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование не проваров. При малой скорости, вследствие чрезмерно большого ввода теплоты дуги в основной металл, часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию не проваров.

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние на форму шва и проплавке не основного металла. При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу - глубина проплавления уменьшается, а ширина шва возрастает.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10-20% силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает ' с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва - грубо чешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковых швов более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.