- •Оперативное управление производством

- •5.1. Место оперативного управления в производственной деятельности организации

- •5.2. Методические положения по разработке оперативно-календарных планов

- •5.2.1. Особенности разработки оперативно-календарных планов

- •5.2.2. Определение очередности запуска партий деталей в обработку

- •5.2.3. Определение календарных сроков запуска-выпуска партии деталей

- •5.2.4. Составление сменно-суточных заданий

- •5.3. Организация работы по выполнению производственных программ и заданий

- •5.4. Координация работ по выполнению производственных программ и мотивация труда работников

- •5.5. Контроль хода производства

- •5.5.1. Роль функций учета, контроля, анализа и регулирования в процессе управления производством

- •5.5.2. Задачи и содержание оперативного учета производства

- •5.5.3. Выбор показателей для оценки функционирования процесса производства

- •5.5.4. Характеристика и содержание этапов контроля

- •5.5.5. Анализ производственной деятельности

- •5. 6. Регулирование хода производства

- •Построение диспетчерского аппарата организации

5. 6. Регулирование хода производства

Регулирование— завершающий этап управления производством, на котором осуществляется процесс разработки и реализации решений по предупреждению отклонений и сбоев в ходе производства, а в случае их возникновения — по их незамедлительному устранению. Этим достигается безусловное выполнение производственных программ и оперативных плановых заданий. Процесс оперативного регулирования включает:

• информационную подготовку для принятия решения;

• разработку и принятие решения;

• реализацию решения и контроль его исполнения.

Информационная подготовка заключается в обработке информации (об отклонениях в процессе производства, о приоритетах выпуска, состоянии ресурсов и пр.), которая может быть представлена в виде документов (в письменной, печатной или электронной форме), устных распоряжений и указаний, видео-, аудио- и других сигналов.

Этап разработки и принятия решений включает: формирование альтернативных вариантов решений, установление сроков их выполнения, выбор исполнителей, обработку дополнительной информации, согласование и утверждение сроков и исполнителей, утверждение варианта решения, выделение ресурсов для реализации решения.

Необходимыми условиями для реализации решения по регулированию являются: 1) организационное обеспечение решения, которое означает наличие ресурсов в распоряжении лиц, ответственных за реализацию, а также инструктивных материалов с четкими указаниями, как действовать в той или иной ситуации; 2) информационное обеспечение, необходимость которого заключается в возможности проводить согласованные действия всех исполнителей. На стадии реализации решения осуществляется контроль за ходом его исполнения, вносятся необходимые коррективы и дается оценка полученного результата.

Регулирование хода производства предполагает:

♦ четкую организацию оперативного планирования производством;

♦ непрерывность контроля и наблюдения за ходом производства;

♦ обязательное быстрое и строгое выполнение распоряжений руководства;

♦ ответственность и преемственность оперативного руководства производством.

При принятии решений по регулированию используются следующие виды резервов: материальные, временные и организационные. К материальным резервам относятся взаимозаменяемое оборудование, рабочие, взаимозаменяемые материалы, заготовки, детали и инструмент. Временные резервы используются благодаря организации сверхурочных работ и дополнительных смен. Организационные резервы заключаются в возможности перераспределения ресурсов между цехами и участками.

Использование резервов для реализации решений по оперативному регулированию возложено на диспетчерские службы и линейных руководителей. Диспетчерский аппарат организации имеет, как правило, трехступенчатую структуру (табл. 5.3).

Таблица 5.3

Построение диспетчерского аппарата организации

Уровни управления |

Диспетчерская служба |

Организация |

Планово (производственно)-диспетчерский отдел (ПДО) |

Цех |

Планово (производственно)-диспетчерское бюро (ПДБ) |

Участок |

Диспетчер |

Организационное построение диспетчерского аппарата зависит от типа, характера и масштаба производства, производственной структуры организации. В крупной организации диспетчерская служба может быть подчинена директору по производству. В планово-диспетчерском отделе (ПДО), как правило, находится центральное диспетчерское бюро, возглавляемое главным диспетчером. В его ведении находятся диспетчерские группы, которые осуществляют взаимодействие с различными структурными подразделениями по обеспечению ритмичного хода производства. В состав центрального диспетчерского бюро входит диспетчерская группа по заготовительному производству (литейное, кузнечное, штамповочное), диспетчерские группы по механосборочным, обрабатывающим цехам, вспомогательному производству, а также по службам реализации и обеспечения подготовки производства.

Служба главного диспетчера выполняет следующие основные функции:

• контролирует ход выполнения производственной программы по основным видам изделий и принимает меры для ликвидации отставания от плана по заготовкам, деталям и сборочным единицам;

• принимает меры к предупреждению перебоев в ходе производства, возникающих в результате нарушений в работе технологического оборудования, несвоевременного обеспечения инструментом, материалами и полуфабрикатами; следит за соблюдением норм заделов по технологическим переходам (заготовок, ДСЕ) в цехах основного производства;

• осуществляет учет и анализ внутрисменных простоев оборудования.

Содержание деятельности цеховых диспетчерских служб имеет некоторые различия в зависимости от их назначения. В подразделениях литейного производства функции диспетчерской службы сводятся к контролю работы формовочных и стержневых отделений склада моделей и своевременной отправке годных отливок на центральный склад заготовок. В цехах заготовительной фазы — кузнечном, термическом, штамповочном, заготовительном, сварочном, которые являются крупными потребителями металла, основные функции диспетчерской службы сосредоточиваются на своевременном обеспечении производственных участков металлом и на контроле за соблюдением графика запуска-выпуска деталей. Особыми объектами диспетчерского контроля в кузнечном и штамповочном цехах является своевременное выполнение графиков переналадки штампов для выпуска деталей в соответствии с графиком их запуска-выпуска. В цехах механосборочного производства функции диспетчерского аппарата сосредоточены на контроле за обеспечением подразделений заготовками и полуфабрикатами по всей закрепленной за цехом номенклатуре.

Диспетчерский аппарат цеховых производственных подразделений контролирует и регулирует изготовление продукции по номенклатуре, закрепленной за подразделением, и выполняет следующие основные функции:

♦ сосредоточение всей информации о ходе производства, поступающей от участков и других служб цеха;

♦ получение сообщений от производственных участков о неполадках и отдельных задержках в производстве, мешающих выполнению плановых заданий текущего дня или смены;

♦ руководство выполнения цехом суточных заданий и оперативного графика изготовления деталей;

♦ наблюдение за комплектным и своевременным снабжением участков материалами и инструментом на основании сообщений участков и других служб цеха;

♦ выдача оперативных распоряжений и указаний участкам и службам цеха по устранению задержек в производстве и контроль выполнения этих распоряжений;

♦ регулирование отпуска участкам дефицитных материалов и контроль поступления их в цех на основе данных склада материалов;

♦ контроль работы служб, осуществляющих подготовку производства в части своевременного обеспечения основного производства всем необходимым для выполнения участками цеха текущих заданий;

♦ информация руководства цеха и начальника планово-диспетчерского бюро (ПДБ) о неполадках, требующих их непосредственного вмешательства. Проведение систематических диспетчерских совещаний по вопросам выполнения участками текущих заданий;

♦ составление диспетчерских рапортов о ходе выполнения суточных заданий;

♦ контроль за своевременным выходом из ремонта оборудования на основе графика ремонта.

Эффективность деятельности диспетчерской службы во многом зависит от организации взаимосвязи и взаимодействия центральной диспетчерской службы с другими функциональными подразделениями предприятия, обеспечивающими и обслуживающими основное производство:

♦ со службами технической подготовки производства — при внесении изменений в конструкцию выпускаемых изделий, направленных на модернизацию отдельных деталей и сборочных единиц; при возникновении различного рода затруднений в ходе производства; при возникновении отклонений от установленной технологии по причине выхода из строя технологического оборудования и принятия мер с целью внедрения временной технологии производственного процесса;

♦ с отделами главного механика и главного энергетика — для контроля организации ремонта технологического оборудования, а также для принятия необходимых мер в случае аварии или выхода из строя оборудования;

♦ с отделом материально-технического обеспечения — для контроля за бесперебойным снабжением производства металлом, материалами и комплектующими изделиями, а также контроля за поддержанием нормативного уровня запасов на складах.

Особое место занимают взаимоотношения диспетчерского аппарата с аппаратом оперативного управления производством. Обе эти службы находятся в составе единого органа оперативного управления основным производством — планово-диспетчерского отдела и принимают совместные решения по оперативным вопросам в связи с отклонениями в производстве. Варианты указанных решений вырабатываются на основе автоматизированной обработки данных оперативного учета, результатов контроля и анализа хода производства.

Максимально возможная автоматизация работ по оперативному регулированию заключается в передаче на выполнение ЭВМ следующих основных функций:

♦ фиксация информации о ходе выполнения плановых заданий, наличии ресурсов и пр.;

♦ представление информации об отклонениях в процессе производства;

♦ информирование о возможных сбоях в обеспеченности ресурсами;

♦ информирование о возможных вариантах решений в той или иной ситуации;

♦ определение возможных последствий отклонений и т. д.

Работы, выполняемые в системе оперативного регулирования с точки зрения технологии представляют собой последовательно выполняемые операции над информацией: получение, анализ, уточнение, формирование вариантов решений, передача решений. Информационная поддержка на современном уровне развития программных и технических средств заключается в обеспечении управленческого персонала (как по запросу, так и в режиме регулярного информирования) своевременной; качественной и достаточно полной информацией об объекте управления на всех этапах процесса принятия решений. Основной задачей вычислительной поддержки является проведение многовариантных расчетов по обоснованию и выбору вариантов решений. Вычисления могут быть сравнительно простыми или могут выполняться на основе сложных моделей. Для автоматизации работ, связанных не с вычислениями, а с осмыслением ряда содержательных факторов, используются средства искусственного интеллекта.

Одним из видов автоматизированных систем искусственного интеллекта являются экспертные системы (ЭС). По своему замыслу экспертная система должна усвоить существенную часть знаний эксперта — человека (или нескольких экспертов) в конкретной предметной области и быть в состоянии использовать накопленную информацию так, как это делал бы высококвалифицированный специалист. Экспертные системы работают, как правило, в диалоговом режиме, причем пользователь может выступать как «клиент», получающий ответ на запрос, «как учитель», улучшая заложенные в систему знания, и как «ученик», получающий качественно новые знания от системы. Экспертные системы, таким образом, являются средством использования заложенных в них знаний для выработки новых схем целесообразных действий на основе анализа информационной модели, хранящейся в их памяти, т. е. помогают принимать обоснованные решения путем имитации логики рассуждения опытных специалистов.

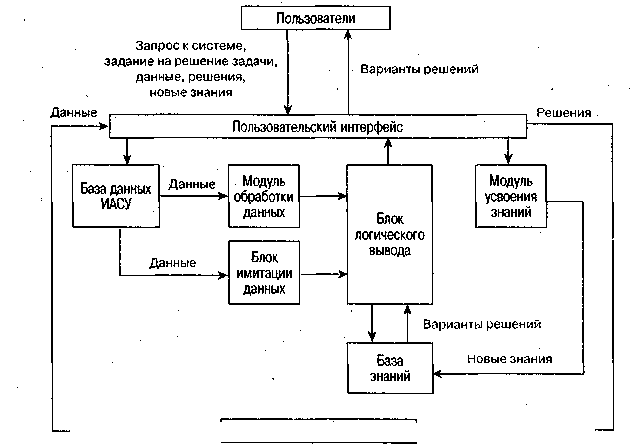

Цель создания экспертных систем — выработать варианты решений по регулированию производства для предупреждения возникновения отклонений при выполнении производственной программы и обеспечить верхний уровень управления информацией о принятых решениях для координации работы производственных подразделений. Для целей оперативного регулирования используется следующий состав элементов экспертной системы: база знаний, блок логического вывода, пользовательский интерфейс, модуль усвоения знаний, база данных интегрированной автоматизированной системы управления (ИАСУ), модуль обработки данных, блок имитации данных (рис. 5.7). В базе знаний хранятся и периодически обновляются специализированные знания (фактические данные, характеризующие текущую ситуацию в производстве, правила обработки фактической информации и варианты решений, которые система предлагает для той или иной ситуации). Блок логического вывода управляет процессом выбора вариантов решений из базы знаний. Он представляет собой программу, которая обращается к базе знаний и на основе информации, хранящейся в ней и получаемой от пользователя, вырабатывает варианты решений, рекомендации по задачам.

Рис. 5.7. Состав и взаимосвязь элементов экспертной системы

Программные средства должны обеспечивать возможность интеллектуального интерфейса с пользователями, регистрации, хранения и обновления информации, расширения и использования информационной и интеллектуальной базы экспертных систем. Информация, используемая как для функционирования. экспертных систем, так и для решения других задач, хранится в распределенном банке данных. При этом в полном объеме выполняются следующие требования: полнота и достоверность хранимых данных, оперативный доступ к ним, а также целостность и гибкость информационной базы.

Оснащение подразделений основного производства вычислительной техникой и программным обеспечением в виде экспертных систем позволяет с высокой степенью точности автоматизировать работы и расчеты в деятельности самостоятельных структурных единиц, отдельных работников цехов. При этом происходит не только повышение эффективности выполнения работ по оперативному регулированию за счет сокращения времени на обработку информации и разработку вариантов решений, но и повышение надежности работы подразделения в целом, которая является результатом автоматизации интеллектуальных процессов управления: всестороннего анализа работы цеха, принятия решений на базе экспертных систем.

Создание и использование экспертных систем предъявляет высокие требования к технической оснащенности подразделений (цехов) средствами вычислительной техники, к организации информационного обеспечения. Экспертные системы должны базироваться на распределенной сети вычислительных ресурсов, обладающей достаточно высоким быстродействием и значительным объемом памяти. Углубление автоматизации процесса оперативного регулирования на основе использования средств интеллектуальной поддержки не означает исключения человека из контура управления. Персональная ЭВМ обрабатывает в реальном масштабе времени большой объем многообразной информации, идентифицирует ситуацию для оперативного вмешательства в ход производства, выявляет возможные варианты решений, допустимые в сложившейся ситуации, производит учет последствий от реализации тех или иных решений и т. д. Человек осуществляет согласование вариантов решений, делает окончательный выбор решения, доводит принятое решение до конкретных исполнителей, контролирует процесс его реализации.