- •Средства неразрушающего контроля рельсов

- •Поиски;

- •Ультразвуковые волны. Характеристики ультразвуковых колебаний

- •3. Продольные волны

- •4. Поперечные волны

- •7. Понятие о резонансе. Ачх пьезопластины

- •8. Понятие о направленности уз колебаний

- •9. Затухание узк

- •10. Отражение ультразвуковых колебаний (при нормальном падении волн). Коэффициент отражения. Коэффициент прохождения.

- •13. Импульсный режим излучения уз колебаний. Параметры зондирующих импульсов

- •Внимание!

- •14. Классификация методов уз контроля

- •16. Ввод узк с помощью прямого пэп

- •17. Ввод узк с помощью наклонного пэп

- •18. Условные размеры дефекта

- •19. Теневой метод уз контроля

- •20. Зеркально-теневой метод уз контроля

- •21. Зеркальный метод уз контроля

- •22. Дельта метод уз контроля

- •23. Причины возникновения дефектов в рельсах

- •24. Классификация дефектов и повреждений рельсов

- •25. Дефекты головки рельса. Ввод узк в головку рельса

- •26. Дефекты шейки и подошвы рельса

- •27. Уз контроль шейки и подошвы рельса

25. Дефекты головки рельса. Ввод узк в головку рельса

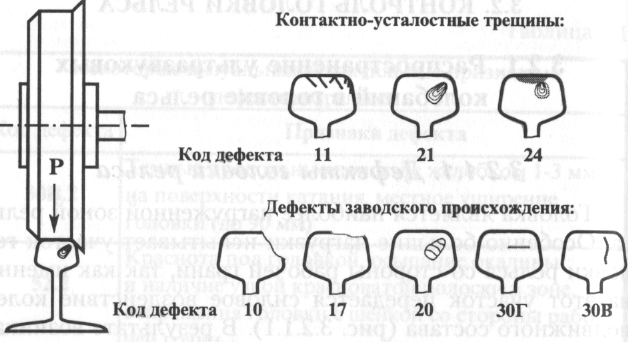

Головка является наиболее нагруженной зоной рельса. Особенно большие нагрузки испытывает участок головки рельса со стороны рабочей грани, так как именно на этот участок передается силовое воздействие колес подвижного состава (рис. 52). В результате возникают контактно-усталостные трещины кодов 11, 21. При проходе колес с большими ползунами или выбоинами, вследствие буксования или юза, а также из-за ударов по рельсу (инструментом) в головке рельса могут появиться трещины (код дефектов 24 и 25), способные привести к хрупкому излому, особенно при низких температурах. На снижение прочности и живучести рельсов влияют и дефекты заводского происхождения кодов 10, 17, 20, ЗОГ, ЗОВ.*

Наиболее опасными из названных дефектов являются поперечные трещины в виде темных (21.1-2) и светлых (20.1-2) пятен, так как они могут привести к хрупкому излому рельса под проходящим составом (поездом).

Началом образования дефекта (код 21) является, как правило, продольная трещина, развитие которой приводит к отслоению металла (код дефекта 11).

Практикой установлено, что продольные трещины, как правило, возникают на выкружке рабочей грани и распространяются в глубь головки рельса на 5-11 мм.

Полный перечень возможных дефектов в головке и других сечениях рельсов, их классификацию, причины появления и развития - см. в НТД/ЦП-1-93 и НТД/ЦП-2-93.

Рис. 52. Основные дефекты в головке рельса

Для выявления дефектов в головке рельсов в дефектоскопах используют эхо-импульсный метод с пьезоэлектрическим преобразователем (ПЭП) с углом ввода ультразвукового луча а = 60° (а= 58°).

ПРИМЕЧАНИЕ: При более точном подсчете угла ввода луча резонатора с призмой из органического стекла с углом β = 45°, угол ввода УЗ луча в сталь составляет α = 58°, что подтверждается и практическими измерениями, но в литературе часто этот угол округляют до 55° или 60°.

При этом для прицельного озвучивания зоны головки рельса со стороны ее рабочей грани ПЭП поворачивают относительно продольной оси рельса на угол γ = 32— 34° (рис. 53).

Рис. 53. Углы ввода (α) и разворота (γ) ультразвуковых колебаний в головку рельса

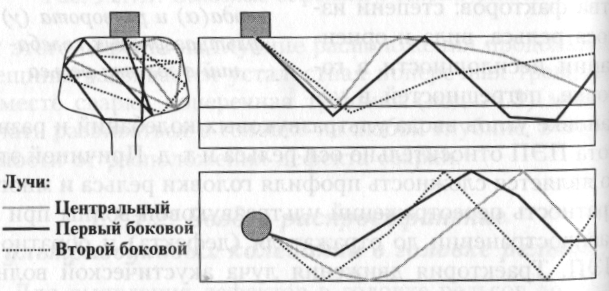

Процесс распространения и отражения ультразвуковых колебаний в каналах контроля головки рельса, в отличие от прямого и наклонных каналов контроля шейки, является очень сложным и зависящим в существенной мере от множества факторов: степени износа рельса, вида и ориентации несплошности в головке, погрешностей в установке углов ввода ультразвуковых колебаний и разворота ПЭП относительно оси рельса и т. д. Причиной этого является сложность профиля головки рельса и многократность переотражений ультразвуковой волны при ее распространении до отражателя (дефекта) и обратно к ПЭП (рис. 54).

Рис. 54. Процесс распространения УЗ колебаний вдоль головки рельса

Зеркальный метод контроля головки рельса

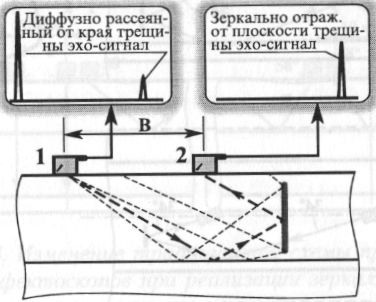

При основной схеме прозвучивания головки рельса (эхо-импульсный метод), иногда имеются случаи пропуска поперечных трещин, размеры которых превышают половину площади сечения головки рельса (50% и более)! Это объясняется тем, что сильно развитый дефект, По сравнению с дефектом на ранней стадии развития, имеет поверхность, практически зеркальную для ультразвуковой волны частотой 2,5 МГц. Основной поток акустических колебаний, подчиняясь закону зеркального отражения, переотражается от плоскости дефекта и к излучаемому ПЭП не возвращается (рис. 55). Только незначительная часть упругих колебаний, диффузно рассеиваясь на краях трещины, может вернуться к излучаемому ПЭП.

Рис. 55. Зеркальное отражение ультразвуковых

колебаний от сильно развитой поперечной трещины

с гладкой поверхностью в головке рельса

Для обнаружения таких трещин предлагается на поверхность катания головки рельса на расстоянии В от основного ПЭП установить второй ПЭП, осуществляющий только прием переотраженных ультразвуковых колебаний (так называемый пассивный приемник). При этом амплитуда принятых вторым ПЭП эхо-сигналов намного выше, чем амплитуда сигналов, диффузно рассеянных на краях трещины и принятых первым ПЭП (рис. 56).

Рис. 56. Прием зеркально отраженных от плоскости поперечной трещины ультразвуковых колебаний вторым ПЭП (дополнительным пассивным приемником). 1 — активный ПЭП, излучающий и принимающий ультразвуковые колебания; 2 — пассивный (дополнительный) ПЭП, только принимающий ультразвуковые

колебания

Впоследствии этот метод назвали зеркальным методом контроля головки рельса.

ПРИМЕЧАНИЕ: Впервые этот метод обнаружения дефектов второй группы в головке рельсов применен при разработке метода ультразвукового контроля с непрерывным излучением упругих колебаний и выделением сигналов на основе эффекта Доплера, где разделение излучателя и приемника весьма желательно.

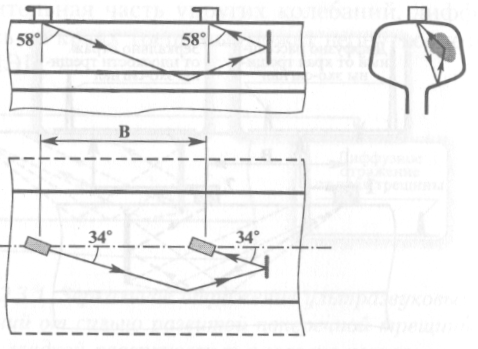

В результате многочисленных экспериментов по обнаружению реальных дефектов и моделей трещин в головке рельса с помощью системы из двух ПЭП определены следующие ее основные параметры (рис. 57):

Рис.57. Основные параметры системы из двух ПЭП, реализующих зеркальный метод контроля головки рельсов

- углы ввода как 1-го, так и 2-го ПЭП α1=α2= 58°;

- углы разворота как 1-го, так и 2-го ПЭП γ1=γ2= =34о в сторону рабочей грани головки рельса;

- расстояние между двумя ПЭП В = 50±2 мм.

Указанные параметры выбраны как исходя из условия надежного обнаружения поперечных трещин в головке рельсов, так и из условия простоты реализации схемы уже имеющимися на железных дорогах резонаторами (ПЭП) в действующих двухниточных дефектоскопах (РЕЛЬС-5, Поиск-2 и Поиск-10Э).

При этом механическая конструкция типовых акустических блоков остается неизменной. Один из прямых резонаторов (ПЭП α = 0°) из схемы исключается. Второй прямой резонатор переставляется в первую ячейку первого по ходу движения тележки акустического блока. В освободившиеся ячейки устанавливаются два наклонных ПЭП (α = 58°), развернутых в сторону рабочей грани головки рельса и направленных по ходу движения дефектоскопной тележки. Совместно они реализуют зеркальный метод контроля. Четвертый по схеме резонатор, также как и третий, реализует традиционную схему прозвучивания типа «змейка» эхо-методом (рис. 58).

Рис. 58. Изменение традиционной схемы прозвучивания

съемных дефектоскопов при реализации зеркального метода

контроля головки рельса: а — до модернизации; б — после

введения зеркального метода

ПРИМЕЧАНИЕ: Изъятие второго прямого резонатора приводит к исключению схемы «ультразвуковой калибр». Однако, как показывает практика, это не снижает эффективности контроля рельсов дефектоскопной тележкой-

Изложенную модернизацию схемы прозвучивания на практике впервые реализовали на Горьковской железной дороге. Так как при этом вносятся некоторые изменения и в электрическую схему дефектоскопа ПОИСК-10Э (добавляется дополнительная плата временного селектора, а в одном из каналов прямого ПЭП выключается генератор зондирующих колебаний), то модернизированный дефектоскоп получил название ПОИСК-10Э-2Н (два наклонных ПЭП). Впоследствии ОАО «Радиоавионика» по заказу МПС РФ приступило к централизованной модернизации дефектоскопов ПОИСК-10Э. При этом дефектоскоп с дополненным зеркальным каналом получил наименование ПОИСК-10ЭРА (РА - «Радиоавио-Ника»).