- •Глава 2. Методика эксперимента.

- •Объекты исследования.

- •Экспериментальная установка и вакуумные условия.

- •Исследование полевых эмиссионных характеристик тока

- •Обработка результатов измерений тока эмиссии.

- •Определение свойств образцов методами электронного зондирования.

- •Вторично-электронные изображения образцов.

- •Видеорежим Амплитудный режим

- •Измерения контактной разности потенциалов.

- •Электронная оже-спектроскопия.

- •Спектроскопия энергетических потерь.

- •Измерение энергетических спектров полевой эмиссии.

Глава 2. Методика эксперимента.

Объекты исследования.

В качестве объектов исследования был выбран новый тип углеродных нанокомпозитных материалов, изготовленных в Центральном институте материаловедения (Санкт-Петербург) по оригинальной технологии, разработанной под руководством проф. С.К. Гордеева. Изучались образцы двух типов – наноалмазные и нанопористые. Образцы обоих типов представляли собой диски диаметром 20 мм и толщиной 1 мм, основой которых служила матрица из пиролитического графита, выращенная с помощью парофазных химических реакций (CVD – chemical vapour deposition). В процессе роста наноалмазных структур в эту матрицу внедрялись алмазные частицы размером 5-8 нм и в результате получался композитный пористый материал, состоящий из наночастиц алмаза и графита, причем доля sp2-связанного углерода (графита) могла изменяться в пределах от 10 до 40%. Были изучены свойства 4-х образцов такого типа, которые в дальнейшем обозначаются как NC-10, NC-12, NC-30 и NC-40. Цифра в названии обозначает процент содержания (по массе) пиролитического углерода в материале.

При выращивании нанопористых материалов в матрицу вводились наночастицы не алмаза, а специального элемента-наполнителя, который впоследствии вытравливался из матрицы по специальной технологии. Материалы такого типа состояли только из пирографита и имели развитую систему пор, занимающих до 60-70% объема, причем поры были двух типов – нанопоры со средним размером порядка нескольких нанометров и микропоры размером порядка одного микрометра. Содержание в образце каждого из этих типов пор и их средние размеры зависели от материала наполнителя. Были исследованы 5 нанопористых (NP) материалов, в маркировку которых включен и тип наполнителя: NP:B, NP:Hf, NP:Ti, NP:Si и NP:Mo.

Различия в структуре поверхности образцов иллюстрируются на рис. 2.1. Фотографии, представленные на этом рисунке, были сделаны изготовителем при помощи растрового электронного микроскопа с одним и тем же увеличением для всех материалов. У всех наноалмазов структура примерно одинаковая, у нанопористых материалов видно различие в размере пор, как и было задумано в самой идее получения данных материалов.

NC-10 NP:B NP:Hf

Рис. 2.1. Полученные в РЭМ изображения поверхности некоторых нанокомпозиционных материалов

Экспериментальная установка и вакуумные условия.

Для экспериментального исследования параметров плоских ненакаливаемых эмиттеров в дипломной работе использована комплексная методика, в основе которой лежат современные электронно-лучевые методы диагностики поверхности. Эта методика включает:

Измерение зависимости тока эмиссии от приложенного электрического поля в плоской геометрии, оценка энергетического спектра эмитированных электронов.

Исследование параметров однородности получаемых покрытий по методу вторично-эмиссионного изображения.

Изучение и оценка физико-химических свойств приповерхностной области углеродосодержащих материалов с использованием следующих методов электронно-зондового анализа: оже-спектроскопии, спектроскопии характеристических потерь энергии электронов и контактной разности потенциалов с целью определения работы выхода.

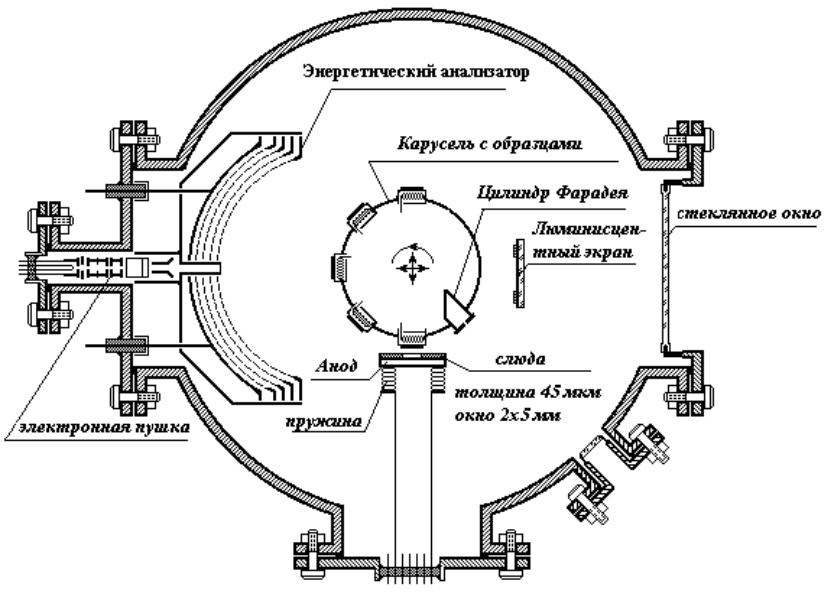

На рис.2.2. представлена схема экспериментальной установки УСУ-4, которая обеспечила выполнение эксперимента в объеме задания на дипломное проектирование. В ней применяются система безжидкостной откачки, средства электронно-зондовой диагностики поверхности образцов и измерения полевой эмиссии.

Рабочий вакуум обеспечивается безжидкостными цеолитовым и магниторазрядным насосами. Закрепление образцов производится на полированной плоской титановой подложке при помощи фольгированных ниобиевых (Nb) лент, прикрепляемых путем точечной сварки к подложке, к которой подсоединен один из электродов. В каретке системы закрепляются подложки с исследуемыми образцами, сама каретка смонтирована на специальной, изолированной от корпуса вакуумной камеры карусели, последняя размещена на манипуляторе. Изменение положения карусели осуществляется манипулятором – поворот на 180, линейное перемещение в трех взаимно перпендикулярных направлениях на 1см в объеме камеры. На каретке размещено 6 образцов и цилиндр Фарадея.

Рис. 2.2. Схема сверхвысоковакуумной установки

Температура рабочей камеры УСУ-4 и исследуемых образцов в процессе откачки составляет Т=200С в течение 10 часов, это обеспечивает обезгаживание арматуры и очистку поверхности образцов от летучих адсорбатов (паров воды, углеводородов). Все это обеспечивает рабочее давление остаточных газов не более 510-10Торр (мм Hg).