- •Стационарные машины и установки Учебное пособие

- •Соловьев в.С.

- •1. Общие вопросы теории вентиляторных, водоотливных и пневматических установок

- •1.1. Основные элементы шахтных стационарных установок

- •1.2. Классификация машин

- •1.3. Конструктивные схемы машин

- •1.4. Характеристика внешней сети установки

- •2. Теоретические основы

- •2.1. Физические основы рабочего процесса

- •2.2. Основные параметры и зависимости теоретических лопастных машин

- •2.3. Индивидуальные характеристики лопастных машин

- •2.4. Подобие турбомашин

- •3. Работа турбомашин на внешнюю сеть

- •3.1. Эксплуатационные режимы турбомашин

- •3.2. Регулирование турбомашин

- •3.3. Совместная работа турбомашин

- •4. Вентиляторные установки

- •4.1. Классификация вентиляторных установок

- •4.2. Эквивалентное отверстие рудника

- •4.3. Действительные характеристики

- •4.5. Работа и кпд нагнетательного вентилятора

- •4.6. Мощность вентилятора

- •4.7. Схемы вентиляторных установок

- •4.8. Проектирование вентиляторных установок

- •5. Шахтные водоотливные установки

- •5.1. Классификация водоотливных установок

- •5.2. Технологические схемы

- •5.3. Насосные камеры и водосборники

- •5.4. Кавитация в насосах

- •5.5. Осевое усилие в лопастном насосе

- •5.6. Действительная характеристика внешней сети

- •5.7. Проектирование водоотливных установок

- •6. Рудничные пневматические

- •6.1. Классификация компрессоров

- •6.2. Принципиальная схема и принцип действия

- •6.3. Теоретический и рабочий процесс одноступенчатого поршневого компрессора

- •6.4. Действительный цикл в поршневом компрессоре

- •6.5. Многоступенчатое сжатие в компрессорах

- •6.6. Регулирование работы компрессоров

- •6.7. Мощность и кпд компрессора

- •6.8. Компрессорные станции и их оборудование

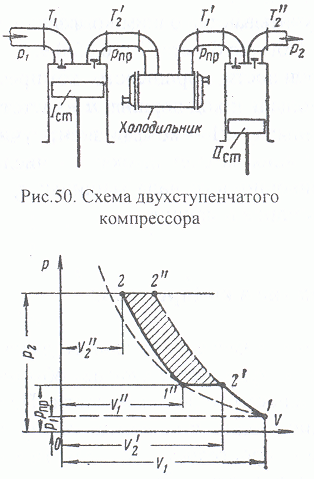

6.5. Многоступенчатое сжатие в компрессорах

Сжатие воздуха в одной рабочей камере до конечного давления более четырех-пятикратного (одноступенчатое сжатие) обычно не применяется по причинам безопасности и экономичности. Предельная степень повышения давления в одноступенчатом компрессоре обусловлена влиянием вредного пространства и допустимой температурой вспышки масла в конце сжатия. Для компрессоров применяют масла с температурой вспышки в пределах 439-513 К. Пользуясь уравнением Клайперона для адиабатного процесса сжатия

(107)

(107)

и приняв начальную температуру Т1 = 300 К, а конечную T2 = 473 К, получим предел сжатия в одной ступени

Для средних и больших компрессоров при степени сжатия более четырех применяется двухступенчатое сжатие. В этом случае (рис.50) воздух при переходе из одной ступени в другую охлаждается в промежуточном холодильнике.

Рис.50.

Схема двухступенчатого

компрессора

Рис.51.

Диаграмма теоретического цикла

двухступенчатого компрессора

Из диаграммы видно, что полезно затраченная работа в таком компрессоре меньше, чем в одноступенчатом. Площадь 1'-2-2"-2'-1' экономит работу при двухступенчатом сжатии.

При охлаждении воздуха после первой ступени сжатия до начальной температуры отношение объемов цилиндров

![]()

Суммарная работа цикла двухступенчатого компрессора при условии одинакового показателя процесса сжатия в первой и второй ступенях и одинаковой начальной температуры [6]

(108)

(108)

где 1 – степень сжатия в I ступени; Рc – абсолютное давление в сети.

6.6. Регулирование работы компрессоров

Потребление воздуха и давление в сети непрерывно меняются. При этом работа на пониженном давлении неэкономична, а при повышенном может быть опасна, поэтому для поддержания режима работы пневматических установок в заданных пределах применяют различные системы регулирования, которые разделяются на две группы: при изменении числа оборотов вала компрессора (наилучший способ) и при постоянном числе оборотов.

Регулирование изменением частоты вращения вала можно осуществить электроприводом с тиристорным преобразователем, а также приводом от двигателя внутреннего сгорания.

При постоянной скорости вращения регулировку производят следующими способами:

дросселированием перед входом в компрессор (производительность уменьшается за счет понижения начального давления);

включением дополнительного вредного пространства;

отжатием пластин всасывающих клапанов;

выключением и пуском двигателя компрессора;

перепуском воздуха с нагнетания на всасывание.