- •Введение

- •Определение физических свойств газа, нефти , воды и многофазных систем (нефть-вода-газ) при различных термодинамических условиях

- •1.1. Определение физических свойств нефтяного газа по его компонентному составу

- •1.1.1. Методика расчета свойств газа по его компонентному составу

- •1.1.2. Пример расчета свойств газа по его компонентному составу Задача 1

- •1.1.3. Контрольные вопросы по практическому занятию

- •1.2. Уравнения состояния и их использование для расчета физических свойств газов

- •1.2.1. Определение физических свойств газа на основе уравнения состояния

- •1.2.2. Пример расчета свойств газа с использованием уравнения состояния Задача 2

- •1.2.3. Контрольные вопросы по практическому занятию

- •1.3. Расчет физических свойств пластовых нефтей при однократном разгазировании

- •1.3.2. Пример решения типовой задачи Задача 3

- •1.3.3. Контрольные вопросы по практическому занятию

- •1.4. Расчет физических свойств нефти в пластовых условиях

- •1.4.1. Методика определения физических свойств нефти при пластовых условиях

- •1.4.2. Пример расчета свойств нефти при пластовых условиях Задача 4

- •1.4.3. Контрольные вопросы по практическому занятию

- •1.5. Расчет физических свойств пластовых вод

- •1.5.1. Методика расчета физических свойств пластовых вод

- •1.5.2. Пример расчета свойств пластовой воды Задача 5

- •1.5.3. Контрольные вопросы по практическому занятию

- •1.6. Расчет физических свойств водонефтяных смесей

- •1.6.1. Методика расчета основных физических свойств водонефтяных смесей

- •1.6.1.1. Капельная структура

- •1.6.1.2. Эмульсионная структура.

- •1.6.2. Пример расчета свойств водонефтяной смеси в скважине Задача 6

- •1.6.3. Контрольные вопросы по практическому занятию

- •2. Расчет оборудования при фонтанной эксплуатации скважин

- •2.1. Расчет нкт при фонтанно-компрессорной эксплуатации скважин

- •2.2. Пример расчета глубины спуска нкт при фонтанной эксплуатации скважин Задача 7

- •Решение

- •2.3. Пример расчета глубины спуска ступенчатой нкт при фонтанной эксплуатации скважин Задача 8

- •Решение

- •2.4. Насосно-компрессорные трубы с защитными покрытиями

- •2.5. Пример расчета глубины спуска остеклованных нкт при фонтанной эксплуатации скважин Задача 9

- •Решение

- •2.6. Определение диаметра штуцера фонтанной арматуры

- •2.8.1. Условия фонтанирования скважин. Минимальное забойное давление фонтанирования

- •2.8.2. Пример расчета минимального забойного давления фонтанирования Задача 11

- •Решение

- •2.8.3. Контрольные вопросы по практическому занятию

- •3. Гидродинамический расчет движения газожидкостной смеси в колонне поъемных труб нефтяных скважин

- •3.1. Последовательность гидродинамического расчета движения гжс в скважине

- •3.2. Метод Поэтмана - Карпентера

- •3.3. Пример расчета движения гжс по методу Поэтмана - Карпентера Задача 12

- •Решение

- •3.4. Метод а. П. Крылова и г. С. Лутошкина

- •3.5. Пример расчета движения гжс по методу а.П. Крылова и г.С. Лутошкина Задача 13

- •Решение

- •4. Технологические расчеты при штанговой глубиннонасосной эксплуатации скважин

- •4.1. Выбор оборудования шгну и определение параметров работы насоса

- •4.2. Пример расчета шгну и выбора режима его эксплуатации Задача 14

- •Решение.

- •4.3. Определение нагрузок на головку балансира станка-качалки

- •4.4. Пример расчета нагрузок на головку балансира станка-качалки Задача 15

- •Решение

- •4.5. Определение длины хода плунжера штангового насоса

- •4.5.1. Длина хода плунжера с учетом действия статических сил

- •4.5.2. Определение длины хода плунжера с учетом статических и динамических сил

- •4.5.3. Пример расчета длины хода плунжера по статической теории Задача 16

- •Решение

- •4.5.4. Пример расчета длины хода плунжера по статической и динамической теориям Задача 17

- •Решение

- •4.6. Расчет производительности и определение коэффициента подачи шгну

- •4.6.1. Формула производительности по элементарной теории [27|

- •4.6.2. Производительность по элементарной теории а. Н. Адонина [1]

- •4.6.3. Формула производительности а. С. Вирновского

- •4.6.4. Учет гидродинамического трения по формуле а. С. Вирновского

- •4.6.5. Учет потерь на сопротивление жидкости в нагнетательном клапане и на трение плунжера о стенки цилиндра

- •4.6.6. Производительность шгну в случае двухступенчатой колонны штанг

- •4.6.7. Пример расчета производительности и коэффициента подачи шгну Задача 18

- •Решение

- •4.7. Расчет прочности колонны штанг

- •4.7.1. Пример выбора и расчета на прочность одноступенчатой колонны штанг Задача 19

- •Решение

- •4.7.2. Пример выбора и расчета на прочность двухступенчатой колонны штанг Задача 20

- •4.7.3. Пример выбора технологического режима эксплуатации двухступенчатой колонны штанг Задача 21

- •Решение

- •4.7.4. Пример выбора и расчета на прочность двухступенчатой колонны штанг Задача 22

- •Решение

- •4.8. Расчет нкт по аварийной нагрузке при эксплуатации шгну

- •4.9. Пример расчета аварийной нагрузки на колонну гладких нкт Задача 23

- •Решение

- •4.10. Расчет нкт на циклические нагрузки

- •5. Технологические расчеты при эксплуатации скважин электроцентробежными насосами (эцн)

- •5.1. Установки погружных электроцентробежных насосов

- •5.1.1. Погружные электроцентробежные насосы

- •5.1.2. Погружные электродвигатели

- •5.1.3. Кабельная линия

- •5.1.4. Выбор насосно-компрессорных труб

- •5.1.5. Определение необходимого напора эцн

- •5.1.6. Выбор центробежного насоса

- •5.1.7. Выбор электродвигателя

- •5.1.8. Пример подбора эцн в скважину Задача 24

- •Решение

- •5.2. Определение глубины погружения насоса под динамический уровень

- •5.2.1. Расчет оптимального, допускаемого и предельного давлений на приеме эцн

- •5.2.2. Пример оценки оптимального, допускаемого и предельного давлений на приеме эцн Задача 25

- •Решение

- •5.2.3. Работа газа по подъему жидкости

- •5.2.4. Пример расчета погружения насоса под динамический уровень Задача 26

- •Решение

- •5.3. Выбор кабеля, трансформатора и определение эксплуатационных параметров уэцн

- •5.3.1. Выбор кабеля

- •5.3.2. Выбор трансформатора

- •5.3.3. Определение габаритного диаметра уэцн и скорости движения охлаждающей жидкости

- •5.3.4. Определение удельного расхода электроэнергии установкой эцн

- •5.3.5. Пример расчета габаритов уэцн, скорости охлаждающей жидкости и удельного расхода электроэнергии Задача 27

- •Решение

- •Литература

- •Введение

4. Технологические расчеты при штанговой глубиннонасосной эксплуатации скважин

В этом разделе при выборе оборудования ШГНУ применен принцип «от простого к более сложному». В начале приводится графический метод выбора оборудования по диаграмме А. Н. Адонина, далее приводятся аналитические методы определения режимных параметров работы ШГНУ: метод Муравьева И. М., Крылова А. П. и Оркина К. Г., позволяющий на основе простых формул получить основные параметры работы оборудования; далее следуют формулы А. Н. Адонина, А. С. Вирновского, Л. Г. Чичерова и другие, которые рекомендуются для уточненных расчетов оборудования и режимных параметров с учетом деформации колонны штанг и труб, сил трения и вязкости жидкости.

4.1. Выбор оборудования шгну и определение параметров работы насоса

Графический метод основан на применении диаграмм А. Н. Адонина [24]. При его применении необходимо знать дебит скважины Q в м3/сут и глубину спуска насоса L в м. Типоразмер станка-качалки и диаметр плунжера насоса определяют непосредственно по диаграмме А. Н. Адонина в точке пересечения проекций дебита и глубины спуска насоса. Тип насоса определяют в зависимости от глубины спуска и параметров добываемой жидкости. При глубинах спуска более 1200 м и наличии в жидкости значительного количества абразивных частиц (более 1,5 г/л) следует применять вставные насосы.

При выборе диаметра насосных труб следует учитывать тип и размер насоса. При использовании вставных насосов превышение диаметра НКТ над диаметром плунжера сортавляет 28 - 32 мм (табл. 2.12 [17]). При применении же невставных (трубных) насосов такое превышение не должно составлять более 14 - 18 мм (табл. 2.17 [17]).

Диаметр насосных штанг и группу прочности стали выбирают по табл. 2.1, 2.2, 2,3 с последующей проверкой расчетом на приведенное напряжение. При глубинах подвески более 1200 м следует применять ступенчатые колонны штанг. При двухступенчатой колонне углеродистых штанг (сталь 40У) ориентировочно можно принять, что процентная длина штанг верхней ступени равна диаметру плунжера в мм [27].

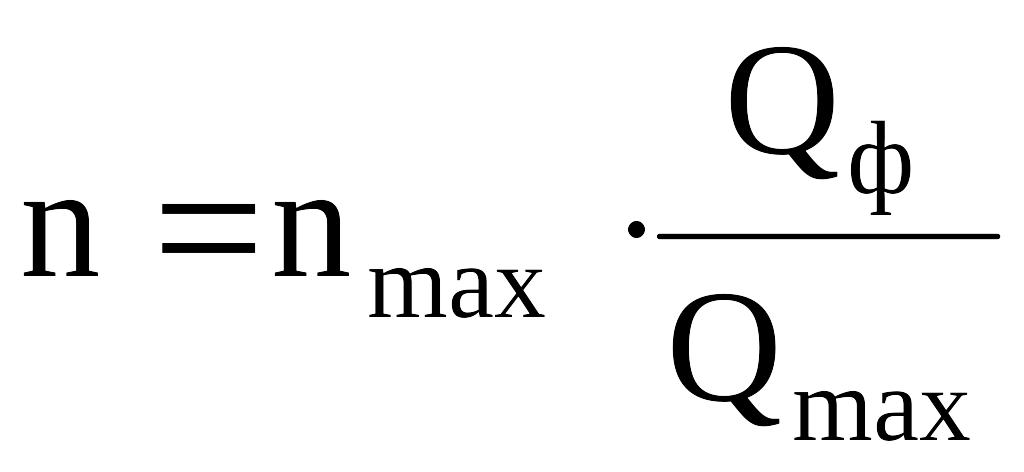

Для приближенного определения режимных параметров работы насоса следует принять максимальную длину хода точки подвеса штанг для выбранного станка-качалки и найти необходимое число качаний по зависимости [19]:

,

(4.1)

,

(4.1)

где nmax - максимальное число качаний по характеристике станка-качалки; Qф - фактический дебит скважины; Qmax - максимальная производительность насоса при работе на максимальных параметрах (находят по диаграмме А. Н. Адонина).

Для более точного определения режимных параметров работы насоса применяют аналитические методы.

Первый метод был разработан Муравьевым И. М. и Крыловым А. П. и развит Оркиным К. Г. [19]. Он состоит в определении для принятого станка-качалки диаметра плунжера D, длины хода полированного штока S и числа качений n. (В дальнейшем тип станка-качалки может быть скорректирован после определения D, S, n и величины нагрузки на головку балансира.)

Таблица. 4.1

Рекомендуемые глубины спуска на углеродистых штангах

(σкр = 70 МПа)

Диаметры насосов, мм |

28 |

32 |

38 |

43 |

56 |

68 |

93 |

Диаметры штанг, мм |

Длина одноступенчатой колонны, м |

||||||

16 |

1150 |

1020 |

860 |

720 |

- |

- |

- |

19 |

1300 |

1170 |

1000 |

860 |

650 |

- |

- |

22 |

- |

- |

- |

- |

790 |

590 |

380* |

25 |

- |

- |

- |

- |

- |

- |

470 |

Диаметр штанг, мм |

Длина ступеней в % двухступенчатой колонны |

||||||

19 |

34 |

38 |

45 |

55 |

- |

- |

- |

16 |

66 |

62 |

55 |

45 |

- |

- |

- |

Глубина спуска L, м |

1480 |

1310 |

1100 |

920* |

- |

- |

- |

Диаметр штанг, мм |

|

|

|

|

|

|

|

22 |

28 |

31 |

36 |

42 |

55 |

- |

- |

19 |

72 . |

69 |

64 |

58 |

45 |

- |

- |

Глубина спуска L, м |

1620 |

1460 |

1260 |

1060 |

320 |

- |

- |

Диаметр штанг, |

|

|

|

|

|

|

|

25 |

- |

- |

- |

- |

42 |

56 |

- |

22 |

- |

- |

- |

- |

58 |

44 |

- |

Глубина спуска L, м |

- |

- |

- |

- |

960* |

720 |

- |

Диаметр штанг, мм |

Длина ступеней в % трехступенчатой колонны |

||||||

22 |

26 |

29 |

- |

- |

- |

- |

- |

19 |

28 |

32 |

- |

- |

- |

- |

- |

16 |

46 |

39 |

- |

- |

- |

- |

- |

Глубина спуска L, м |

1760 |

1570 |

- |

- |

- |

- |

- |

Диаметр штанг,мм |

|

|

|

|

|

|

|

25 |

- |

- |

27 |

33 |

- |

- |

- |

22 |

- |

- |

30 |

35 |

- |

- |

- |

19 |

- |

- |

43 |

32 |

- |

- |

- |

Глубина спуска L, м |

- |

- |

1490 |

1270 |

- |

- |

- |

*Длины штанг, отмеченные звездочками, можно применять только в виде опыта с последующими расчетами.

Таблица 4.2

Рекомендуемые глубины спуска насосов на штангах

из нормализованной стали 20 х Н (σпр = 90 МПа)

Диаметры насосов, мм |

28 |

32 |

38 |

43 |

56 |

68 |

93 |

|||||||

Диаметры штанг, мм |

Длина одноступенчатой колонны, м |

|||||||||||||

16 |

- |

- |

- |

- |

- |

- |

- |

|||||||

19 |

- |

- |

- |

- |

- |

- |

- |

|||||||

22 |

- |

- |

- |

- |

1000* |

760 |

490 |

|||||||

25 |

- |

- |

- |

- |

- |

- |

610 |

|||||||

Диаметр штанг, мм |

Длина ступеней в % двухступенчатой коленны |

|||||||||||||

19 |

35 |

39 |

46 |

55 |

- |

- |

- |

|||||||

16 |

65 |

61 |

54 |

45 |

- |

- |

- |

|||||||

Глубина спуска L, м |

1890* |

1680* |

1410* |

1180* |

- |

- |

- |

|||||||

Диаметр штанг, мм |

|

|||||||||||||

22 |

28 |

30 |

35 |

41 |

54 |

- |

- |

|||||||

19 |

72 |

70 |

65 |

59 |

46 |

- |

- |

|||||||

Глубина спуска L, м |

2080 |

1870 |

1610 |

1370 |

1050 |

- |

- |

|||||||

Диаметр штанг, мм |

|

|||||||||||||

25 |

- |

- |

28 |

32 |

40 |

55 |

- |

|||||||

22 |

- |

- |

72 |

68 |

60 |

45 |

- |

|||||||

Глубина спуска L, м |

- |

- |

1810* |

1570* |

1230* |

910 |

- |

|||||||

Диаметр штанг, мм |

Длина ступеней в % трехступенчатой колонны |

|||||||||||||

22 |

25 |

28 |

- |

- |

- |

- |

- |

|||||||

19 |

28 |

32 |

- |

- |

- |

- |

- |

|||||||

16 |

47 |

40 |

- |

- |

- |

- |

- |

|||||||

Глубину спуска L, м |

2270* |

2010" |

- |

- |

- |

- |

- |

|||||||

Диаметр штанг, мм |

|

|||||||||||||

25 |

20 |

23 |

26 |

31 |

- |

- |

- |

|||||||

22 |

• 23 |

26 |

30 |

35 |

- |

- |

- |

|||||||

19 |

57 |

51 |

44 |

34 |

- |

- |

- |

|||||||

Глубина спуска L, м |

2450* |

2200* |

1900 |

1620* |

- |

- |

- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

*Длины штанг можно применять только в виде опыта с последующими расчетами.

Таблица 4.3

Рекомендуемые глубины спуска насосов на штангах

из сорбитизированной стали 15НМ (σпр = 110 МПа)

Диаметры насосов, мм |

28 |

32 |

38 |

43 |

56 |

68 |

93 |

Диаметры штанг, мм |

Длина одноступенчатой колонны, м |

||||||

16 |

1790 |

1600 |

1340 |

1120 |

- |

- |

- |

19 |

2050 |

1830 |

1580 |

1350 |

1020 |

750 |

470 |

22 |

- |

- |

- |

- |

- |

- |

600 |

Диаметр штанг, мм |

длина ступеней в °/о двухступенчатой колонны |

||||||

19 |

35 |

39 |

46 |

55 |

- |

- |

- |

16 |

65 |

61 |

54 |

45 |

- |

- |

- |

Глубина спуска L, м |

2300 |

2060 |

1730 |

1450 |

- |

- |

- |

Дииметр штанг, мм |

|

|

|

|

|

|

|

22 |

27 |

30 |

35 |

41 |

54 |

74 |

- |

19 |

73 |

70 |

65 |

59 |

46 |

26 |

- |

Глубина спуска L, м |

2550 |

2280 |

1970 |

1690 |

1280 |

935 |

- |

Диаметр штанг, мм |

Длина ступеней в % трехступенчатой колонны |

||||||

22 |

25 |

28 |

33 |

40 |

- |

- |

- |

19 |

29 |

32 |

39 |

46 |

- |

- |

- |

16 |

46 |

40 |

28 |

14 |

- |

- |

- |

Глубина спуска L, м |

2750 |

2460 |

2070 |

1740 |

- |

- |

- |

При выборе оптимального режима работы насоса исходят из условия получения минимальных напряжений в штангах, а, следовательно, и минимальной нагрузки на головку балансира с последующей проверкой прочности штанг на разрыв и выносливость.

Для получения минимума напряжений в штангах основные параметры работы насоса (при коэффициенте подачи η = 0,7 и плотности нефти ρ = 900 кг/м3) находятся между собой в следующей зависимости:

;

(4.2)

;

(4.2)

![]() ,

(4.3)

,

(4.3)

где qср - средняя масса 1 п. м двухступенчатых штанг.

Для выбора оптимального режима сначала задаются рядом возможных значений S для принятого типа станка-качалки и находят по формуле (4.2) соответствующие им значения n.

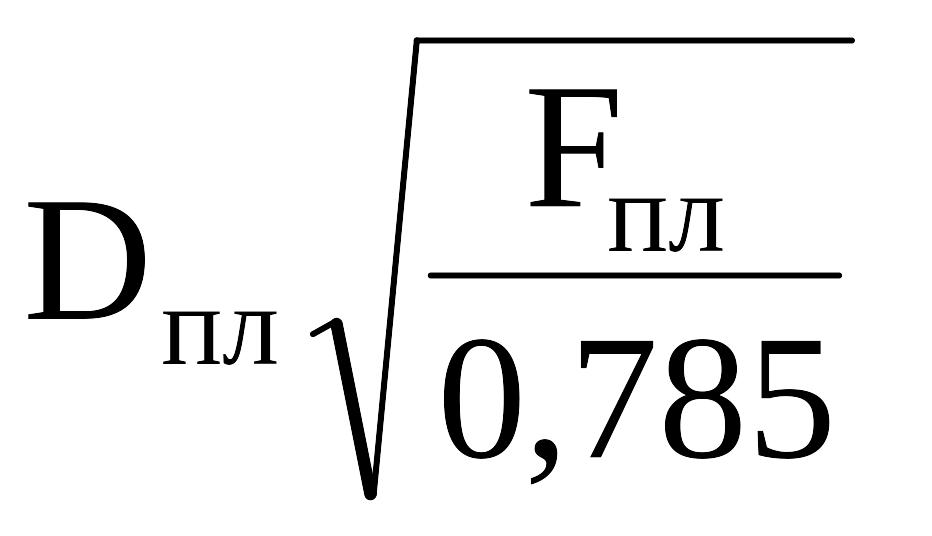

Далее для принятых значений S и полученных значений n определяют площадь сечения плунжера из формулы производительности насоса, см2:

![]() ,

(4.4)

,

(4.4)

где Q - производительность насоса, м3/сут; S - длина хода сальникового штока, м.

Отсюда

.

.

Затем задаются стандартными значениями n, определяют по формуле (4.3) соответствующие им значения Fпл, а из формулы (4.4) определяют S.

Для всех режимов, при которых S и n входят в приемлемую область работы станка-качалки, определяют нагрузку на головку балансира.

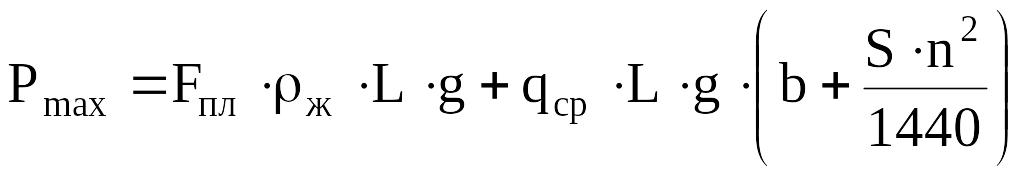

Максимальная нагрузка по статической теории [27]:

,

(4.5)

,

(4.5)

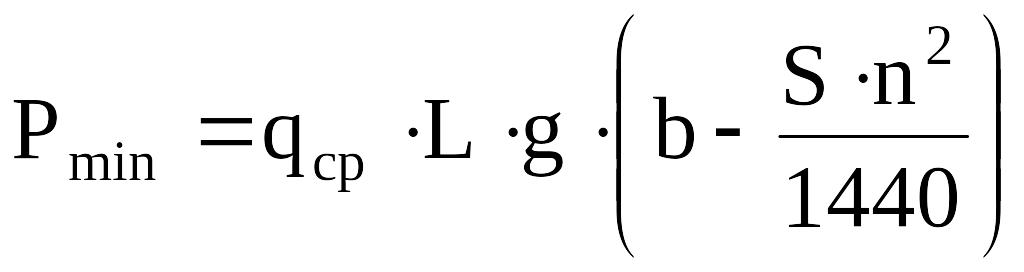

где L - глубина спуска насоса, м; b = (ρш - ρж) / ρш - коэффициент облегчения штанг в жидкости; ρш, ρж - плотность материала штанг и жидкости соответственно; S·n2 / 1440 - фактор инерционных нагрузок; g - ускорение свободного падения. Минимальная нагрузка при начале хода штанг вниз

.

(4.6)

.

(4.6)

Затем выбирают режим, при котором нагрузка на головку балансира Рmax будет наименьшая, и определяют максимальное и минимальное напряжения в штангах:

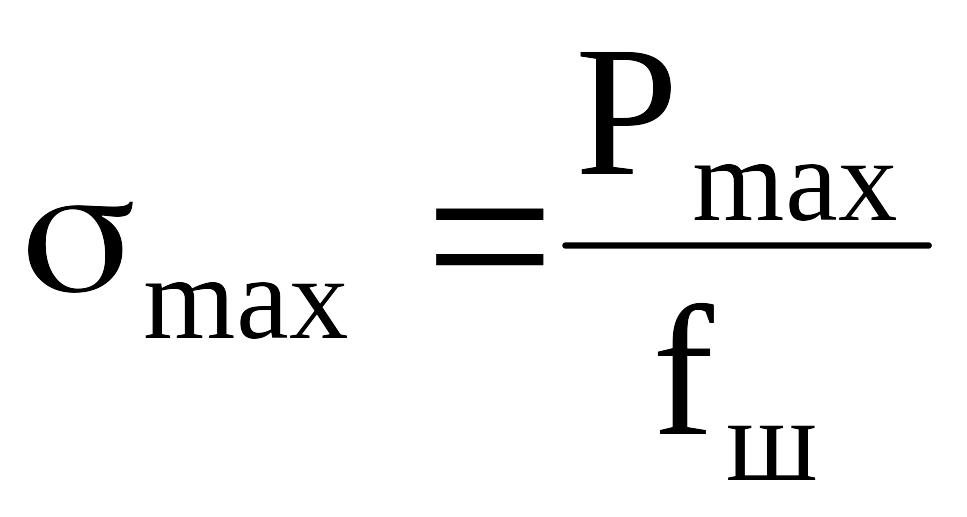

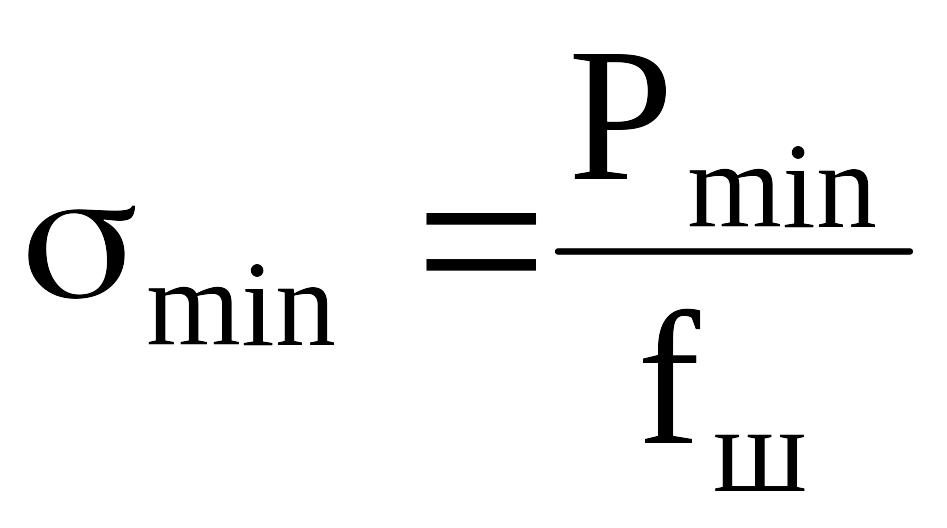

;

(4.7)

;

(4.7)

где fш - площадь поперечного сечения штанг.

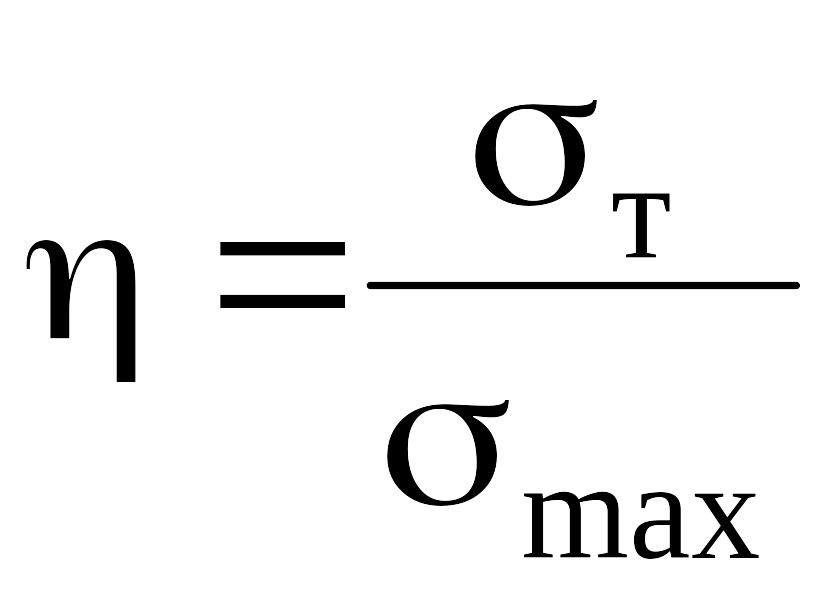

Для выбора материала штанг определяют σпр [24]:

![]() ,

(4.8)

,

(4.8)

где

![]() - амплитудное значение напряжения в

- амплитудное значение напряжения в

асимметричном цикле.

По табл. 4.4 выбирают соответствующий материал для штанг, так чтобы

![]() .

.

Таблица 4.4

Механические характеристики материала штанг

Марка стали |

Предел текучести, МПа |

Твердость по Бринелю, НВ |

Допуск σпр, МПа |

Диаметр насосов, мм |

Вид обработки штанг |

Условия эксплуатации |

111 |

320 |

217 |

70 |

28-95 |

Нормализация |

Некорро-зионные |

120 |

28 - 43 |

Нормализация с поверхностным упрочнением ТВЧ |

» |

|||

100 |

55-95 |

Некорро-зионные |

||||

|

390 |

200 |

90 |

28 - 95 |

Нормализация |

Некоррозионные |

|

|

|

60 |

» |

» |

Коррозионные с Н2S |

|

|

|

130 110 |

28 - 43 55 - 95 |

Нормализация с поверхностным упрочнением нагревом ТВЧ |

Некоррозионные |

100 |

28 - 95 |

Коррозионные |

||||

|

520 |

260 |

100 |

28 - 95 |

Объемная закалка и высокий отпуск |

Некоррозионые |

70 |

» |

Коррозионные |

||||

|

630 |

255 |

100 |

28 - 95 |

Закалка и высокий отпуск или нормализация и высокий отпуск |

Некоррозионные |

90 |

» |

Коррозионные |

Затем определяют коэффициент запаса прочности штанг:

,

(4.9)

,

(4.9)

σт - предел текучести материала штанг.

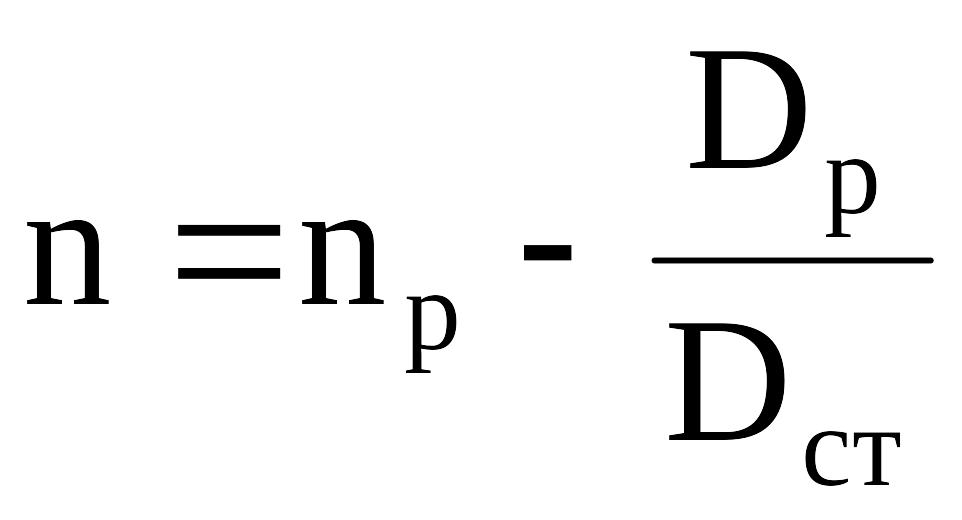

Полученные расчетным путем параметры D и n могут оказаться нестандартными. Поэтому при заданном дебите определяют число качаний, которое надо иметь при использовании стандартного диаметра плунжера [27]:

,

(4.10)

,

(4.10)

где nр - расчетное число качаний; Dр - расчетный диаметр плунжера; Dст - стандартный диаметр плунжера.

Если n получается нестандартное, следует выбрать ближайший стандартный или изготовить шкив для электродвигателя необходимого диаметра:

,

(4.11)

,

(4.11)

где n - число качаний в мин; dp - диаметр шкива редуктора; i - передаточное число редуктора; nэл - частота вращения вала электродвигателя, мин-1.