- •Панель №4

- •Панель №6,7,8,9.

- •Клеммные рейки пульта управления.

- •Клеммные рейки в ящике у дверей межсекционного перехода:

- •Клеммные рейки.

- •Определение неисправностей на электровозах вл 80с по загоранию сигнальных ламп.

- •Неисправный тяговый двигатель определяют по срабатыванию реле боксования, показаниям амперметров тяговых двигателей и поочередным отключением двигателей.

- •Неисправности в цепях управления электровозом вл80с.

- •Неисправности рщ и аккумуляторной батареи.

- •Параллельное соединение аккумуляторной батареи.

- •Последовательное соединение аккумуляторной батареи.

- •Неисправности зарядного агрегата.

- •Неисправности в цепях управления токоприемниками.

- •1. Штоки не вышли на обоих секциях.

- •Штоки пб вышли на обеих секциях.

- •При наборе позиций выключается гв на одной из секций, загорается лампа ву–1 или ву–2.

- •Отпустился токоприемник, отключилось гв. Сработал ва-1.

- •На пульте машиниста выключить кнопки «токоприемники», «токоприемник задний», «выключение гв». Включить ва-1.

- •Поочередно включать кнопки «токоприемники», «токоприемник задний», «выключение гв».

- •Включить кнопку «токоприемник передний

- •Кнопку «Выключение гв» не включать, поставить перемычку с пр. Э-50 на пр. Н-74.

- •Вкл. Кнопку апп

- •Отключается гв, горят лампы гв и зб.

- •Проверить срабатывание 113 реле.

- •Проверить срабатывание реле земли.

- •113 Реле не срабатывало.

- •Вкл. Кнопки «токоприемники» и «токоприемник передний». Пока токоприемник поднимаеся вкл. Гв

- •Проверить рмт

- •Реле земли не срабатывало.

- •При касании провода отключается гв, сработало рмт одной секции.

- •При вкл. Гв сразу же откл., обрыв в цепи удерживающей катушки гв.

- •Поставить перемычку с пр. Э50 у 269 реле на пр. Н74 у 204 реле.

- •Короткое замыкание в цепи удерживающей катушки гв или в цепи

- •Реле перегрузки рп.

- •При включении кнопки «Компрессоры» они не работают на обеих секциях

- •При включении кнопки «Компрессоры» включается ва10.

- •Неисправности в цепях управления мв.

- •Срабатывает автомат ва 10.

- •«Кз» в проводе но 10 на задней секции

- •Неисправности в цепях управления лк. Не включаются лк на обеих секциях.

- •Срабатывает ва 2 при постановке км в положение ав.

- •Не включаются контакторы 206 и 208

- •Не включается реле 265

- •Не выключается реле 206

- •Контактор 208 не выключается

- •Контактор 208 включен, но серводвигатель не работает нарушение электрической цепи «см»

- •Неисправности катушки контактора 208.

- •Самопроизвольный ход экг автоматом при наборе и сбросе позиций

- •Нет набора и сброса из-за рассогласования валов экг под нагрузкой.

- •При неисправности экг на одной из секций переводим схему для следования на обоих: Компрессорах.

- •«Кз» в цепях набора

- •Неисправности в цепи серводвигателя (см)

- •Срабатывает ва 5 «Переключатели»

- •Запрещается выдавать локомотивы в поезда с дефектами колесных пар.

- •Неисправности колесных пар вагонов

- •Неисправности механического оборудования электровоза.

- •Технология замера ползуна

- •Блок кон. Руководство по эксплуатации нкрм.468242.003 рэ (выписка).

- •Эксплуатация комплексов кпд-3. Памятка машиниста

- •Приемка локомотива и мвпс локомотивной бригадой.

- •Порядок установки и съема диаграммных лент и модулей памяти мпмэ-64

- •Действия машиниста перед началом поездки или смены

- •Установка текущего времени на кпд-3 с блоком индикации би-2

- •Установка текущего времени на кпд-3 с блоком индикации би-4 (би-4м)

- •Проверка качества печати

- •Порядок ввода даты поездки, номера поезда и табельного номера машиниста с помощью би-2

- •Порядок ввода даты поездки, номера поезда и табельного номера машиниста с помощью би-4 (би-4м)

- •Действия локомотивной бригады в пути следования

- •Неисправности пневматической схемы.

- •Приложение №1 к перечню работ по проверке тормозного оборудования проверка крана машиниста условный №395

Действия локомотивной бригады в пути следования

После печати регистратором «шапки» комплекс КПД-3 автоматически переходит в режим контроля параметров движения.

На дополнительном индикаторе БИ-2показывается величина ускорения. В случае необходимости нажатием кнопки Т комплекс КПД-3 переводится в режим индикации текущего времени взамен ускорения.

На индикаторе УСКОРЕНИЕ БИ-4 (БИ-4М) показывается величина ускорения. В момент индикации отрицательного ускорения можно зарегистрировать его значение на ленте БР-2⁄2. Для этого во время движения нужно нажать кнопку П на БИ-2 (БИ-4).

Если КПД-3 после включения автоматически перешел в режим контроля параметров движения, нажать клавишу К и действовать в соответствии с 3.1 в части неисправностей.

При включении режима контроля плотности тормозной магистрали на индикаторе КОНТРОЛЬ выводится значение плотности тормозной магистрали (три цифры и буква «с»).

При нажатии клавиши 1 данное значение плотности запоминается как «эталонное».

При отклонении плотности от эталонного значения на 20% начинает мигать ее значение и включается прерывистый сигнал, который можно выключить нажатием клавиши Т.

После этого ввести новое значение плотности, либо принять меры по ремонту тормозной магистрали.

При нажатии на клавишу К на этом индикаторе показывается % заполнения модуля памяти, причем в правом знакоместе отображается символ «П», затем пробел и два символа- процент заполнения модуля памяти.

В случае работы КПД-3 без измерения плотности тормозной магистрали на индикаторе КОНТР показывается % заполнения модуля памяти.

В пути следования локомотивная бригада обязана:

следить за показанием блока индикации комплекса КПД-3;

периодически проверять качество печати БР-2⁄2 (при его наличии) и, в случае замятия ленты, перезаправить ее;

содержать аппаратуру комплекса КПД-3 в чистоте, обращаться с ней осторожно, не класть на нее инструмент и посторонние предметы , не допускать по ней ударов.

Действия машиниста при возникновении сбоя в работе комплекса КПД в пути следования

В пути следования при загорании индикатора неисправности на блоке БИ-2 машинист обязан нажатием кнопки КОНТР вывести на индикатор код неисправности и записать его в журнал формы ТУ –152. Повторное нажатие на кнопку КОНТР будет вызывать показ еще более раннего кода неисправности (при наличии таковой), т.е. можно просмотреть другие коды за последние 15 с поездки.

При наличии БИ-4 (БИ-4М) в случае работы КПД-3 без измерения плотности тормозной магистрали на индикаторе КОНТР при появлении ошибки индицируется код ошибки. Повторное нажатие на клавишу К будет вызывать показ еще более раннего кода неисправности, т.е. можно просмотреть другие коды за последние 15 с поездки.

В случае работы КПД-3 в режиме измерения плотности тормозной магистрали при появлении ошибки на индикаторе КОНТР –место маленькой «с» появится большая «Н». При нажатии на клавишу К появится код неисправности. Просмотреть предыдущие коды неисправности можно нажатием клавиши К.

При индицировании кодов Н111,Н121,Н112,Н122,Н131,Н141,Н142,Н201,Н202,Н203,Н204, а также при погасании индикатора, кратковременно на 3-5 с (для КПД-3 с блоком питания БПЛ на 10-12 с ) выключить и затем вновь включить КПД-3 тумблером питания.

Если после этого нормальная работа комплекса КПД-3 не восстановится, машинист должен немедленно доложить об этом поездному диспетчеру по радиосвязи.

Если время, индицируемое блоком индикации БИ-4(БИ-4М), после перезагрузки КПД-3 не соответствует текущему, то нажатием клавиши 5 нужно установить текущее время и затем нажать клавишу ВВОД.

Во всех случаях сбоев в работе или неисправностей комплекса КПД-3, имевших место в пути следования, машинист должен сделать запись в журнал технического состояния локомотива формы ТУ-152, а также на обратной стороне бумажной диаграммной ленты (или лицевой стороне пластиковой ленты) после ее снятия.

Действия машиниста после окончания поездки

После окончания поездки машинист обязан:

после окончания маневровых работ до начала движения с поездом или МВПС, после окончания движения с поездом до начала маневровых работ, а также по окончании поездки после остановки локомотива или МВПС перед выключением комплекса КПД-3 ил изъятием модуля памяти нажать кнопку П на блоке индикации;

снять диаграммную ленту (при ее наличии), поставить штамп, заполнить его и вместе с модулем памяти (при его наличии), маршрутом и поездными документами (бланк предупреждения, справки о тормозах ВУ-45 разрешения на бланках установленных форм, регистрируемые приказы поездного диспетчера и дежурных по станциям и др.) сдать дежурному по локомотивному депо или другому ответственному работнику в установленном на железной дороге порядке;

сделать запись в журнале технического состояния локомотива форма ТУ-152 обо всех обнаруженных в пути следования неисправностях в работе комплекса КПД-3.

Порядок съема, доставки в локомотивное депо и расшифровки лент и модулей с маневровых локомотивов и арендованных локомотивов устанавливается заместителем начальника локомотивного депо по эксплуатации, согласовывается с ревизором по безопасности движения отделения железной дороги и утверждается начальником отделения железной дороги.

Снимается напряжение контактной сети. Опуститься, остановиться, КМ 395 в III положение. С земли осмотреть крышевое оборудование.

|

|

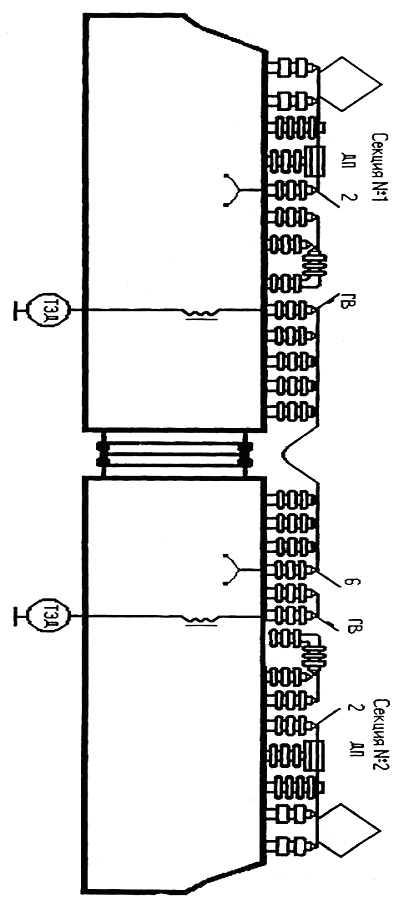

ЭЛЕКТРОВОЗ С 4-МЯ КРЫШЕВЫМИ РАЗЪЕДИНИТЕЛЯМИ. |

ЭЛЕКТРОВОЗ С ЧЕТЫРЬМЯ КРЫШЕВЫМИ РАЗЪЕДИНИТЕЛЯМИ.

Из-за неисправности крышевого оборудования снимается напряжение контактной сети. Пример поиска неисправного участка электрической цепи крышевого оборудования. Опустить токоприемник, остановиться, КМ395 поставить в III положение. Осмотреть с земли крышевое оборудование. Неисправность обнаружить не удалось.

Отключить разъединители №6 на обеих

секциях. Поднять токоприемник на

передней секции №1

Напряжение не снимается. Поднять

токоприемник задней секции №2

Напряжение снимается. Поврежден

участок от разъединителя №6 секция№1

до переднего токоприемника. Опуститься,

отключить разъединитель №2. Поднять

передний токоприемник.

Напряжение не снимается. Поврежден

участок между разъединителями №6 .

Следовать на 2х токоприемниках

Напряжение не снимается. Поврежден

участок от разъединителя №2 до №6

передней секции №1. токоприемник поднять

на задней секции. Выполнить резервирование

111 и 126 рубильниками. Следовать одной

секцией.

Напряжение снимается. Поврежден

участок от токоприемника до разъединителя

№2. Передний токоприемник опустить.

Перекрыть вентиль на 245 клапан. Включить

разъединители №6 на обеих секциях.

Токоприемник поднять на задней секции

№2.

-

ЭЛЕКТРОВОЗ С ТРЕМЯ КРЫШЕВЫМИ РАЗЪЕДИНИТЕЛЯМИ.

ЭЛЕКТРОВОЗ С ТРЕМЯ КРЫШЕВЫМИ РАЗЪЕДИНИТЕЛЯМИ.

Из-за неисправности крышевого оборудования снимается напряжение в контактной сети. Пример поиска неисправного участка электрической цепи крышевого оборудования.

Опустить токоприемник, остановиться, КМ №395 поставить в 3е положение. Осмотреть с земли крышевое оборудование. Неисправность обнаружить не удалось.

Отключить разъединители №6 и №2 секции

№2 и поднять токоприемник секции №2.

Напряжение снимается. Поврежден

участок от разъединителя №6 до

разъединителя№2 секции №2. Опуститься,

перекрыть вентиль на клапан токоприемника

секции №2.Поднять токоприемник секции

№1. Движение одной секцией.

Напряжение снимается. Поврежден

участок от разъединителя №2 до

токоприемника секции №2. Опуститься,

включить разъединитель №6, перекрыть

вентиль на клапан токоприемника секции

№2. Поднять токоприемник на секции №1.

Напряжение не снимается. Опуститься,

включить разъединитель №2 секции №2 и

на ней же поднять токоприемник.

Напряжение снимается. Поврежден

участок от разъединителя №6 до

разъединителя №2 секции №2. Опуститься,

перекрыть вентиль на клапан токоприемника

секции №2. Поднять токоприемник секции

№1. Движение одной секцией.

Напряжение не снимается. Опуститься,

отключить разъединитель №2 на секции

№1 и включить разъединитель №6 на секции

№2, поднять токоприемник на секции №2.

Напряжение не снимается. Поврежден

участок от разъединителя №2 секции №1.

Перекрыть вентиль на клапан токоприемника

секции №1. Движение на 2х

секциях.

|

ПНЕВМАТИЧЕСКАЯ СХЕМА. |

|

ПНЕВМАТИЧЕСКАЯ СХЕМА. |

КМ-1 -компрессор (КТ-6ЭЛ)

КМ-2 –вспомогательный компрессор (КБ-18)

РС-1 –главный резервуар (300 л.)

РС-2 – главный резервуар (300 л.)

РС-3 –главный резервуар (300 л.)

РС-4 –запасный резервуар (55 л.)

РС-5 –запасный резервуар цепей управления «мешок» (150 л.)

РС-6 –резервуар ГВ (32 л.)

РС-7 –уравнительный резервуар (20 л.)

РС-11-резервуар сборник влаги.

РС-12-резервуар сборник влаги.

РС-13-резервуар сборник влаги.

РГД- регулятор давления АК-11Б (230).

КП-1,2 предохранительный клапан на трубе от КТ-6 (10кгс/см2).

КП-3 –предохранительный клапан вспом.компрессора.

КП-4 –предохранительный клапан противоразгрузочного

устройства (4 кгс/см2)

КО-1 –обратный клапан между КТ-6 и ГР.

КО –2 ,3 –обратный клапан в цепях управления.

МО –1 –маслоотделитель.

МО – 2 –центробежный маслоотделитель в цепях

управления.

МО – 3 –фильтр.

КЭП – 1 –клапан свистка ЭПК-150.

КЭП – 2 –клапан свистка (243)

КЭП – 3 –клапан тифона (244).

КЭП – 4 – клапан подачи песка под 1-ую и 3-ю к/п (241).

КЭП – 5 – клапан подачи песка под 5-ую и 7-ю к/п (242)

КЭП – 6 – клапан токоприемника (245).

КЭП – 10 – клапан продувки резервуара сборника РС 11 (181).

КЭП – 11 – клапан продувки резервуара сборника РС12 (182).

КЭП – 12 – клапан продувки резервуара сборника РС13 (183).

КЭП – 14 – разгрузочный клапан (246).

КН –1 – разобщительный кран от ГР к ПМ.

КН – 2 –разобщительный кран от ПМ к КЭП –1 (ЭПК – 150)

КН – 4 – разобщительный кран от РС11 к КЭП10

КН – 5 – разобщительный кран от РС12 к КЭП11.

КН – 6 – разобщительный кран от РС13 к КЭП12.

КН – 8 - разобщительный кран на трубе от ТМ к ВР.

КН – 9 – разобщительный кран от ПМ к крану синхронизации КН - 53

КН – 10 – разобщительный кран от ПМ к РД (усл.№304). КН – 11 – разобщительный кран от магистрали ТЦ к ТЦ передней тележки.

КН – 12 – разобщительный кран на трубе питательной магистрали КН – 15 спускной кран из маслоотделителя МО-1.

КН – 16 – разобщительный кран к аппаратам управления.

КН – 17 – разобщительный кран запасного резервуара цепей управления.

КН – 18 – спускной кран из резервуара ГВ.

КН – 19 – разобщительный кран цепей управления.

КН – 21 – разобщительный кран противоразгрузочных устройств.

КН – 22 – кран холодного резерва.

КН – 24 – разобщительный кран на свисток.

КН – 25 – разобщительный кран на тифон.

КН – 26 – разобщительный кран от ПМ к КЭП – 5 (песок)

КН – 27 – разобщительный кран от ПМ к КЭП – 4 (песок)

КН – 28 – разобщительный кран от РД (усл.№304) к ТЦ задней тележки.

КН – 29 – разобщительный кран в цепи ГВ и ЭКГ.

КН – 31 - разобщительный кран на противоразгрузочные

устройства.

КН – 34 - разобщительный кран на клапан токоприемника

КН – 35, 36 – краны продувки холодильника КТ-6эл

КН – 37 - разобщительный кран от ПМ к КЭП10-12 (вентили продувки)

КН – 38 - разобщительный кран от ПМ к КЭП1 (ЭПК-150)

КН – 39 – спускной кран из МО2

КН – 40 - разобщительный кран к вентилям ЭКГ

КН – 41 – спускной кран из МО3

КН – 44 - разобщительный кран от ТМ к СМ

КН – 45 - разобщительный кран на стеклоочистители

КН – 46 – кран продувки цепей управления

КН – 47 - разобщительный кран питательной магистрали

КН – 48 – концевой кран магистрали ТЦ

КН – 50 – концевой кран магистрали ТЦ

КН – 53 – кран синхронизации ( используется при работе электровоза по системе С.М.Е.)

КЭР 1,2 – запорно-регулировочный кран стеклоочистителя

АБТ – устройство блокировки тормозов (УСЛ. №367)

ДПЭ – пневмоэлектрический датчик состояния ТМ (УСЛ.№418)

КРМ – кран машиниста (УСЛ.№395)

КВТ – кран вспомогательного тормоза (УСЛ.№254 )

КК – комбинированный кран

ВР – воздухораспределитель (УСЛ.№483)

КПР1 – переключающий клапан

РД – реле давления (УСЛ.№304)

ВЗ – вентиль защиты (104)

ТКП – токоприемник

РВН – ревун (тифон , свисток)

РУ1,5 – соединительный рукав питательной магистрали

РУ2,3 – соединительный рукав тормозной магистрали

РУ4,6 – соединительные рукава магистрали вспомогательного тормоза

РУ9,10 – соединительный рукав ТЦ

РУ11-18 – соединительные рукава песочной системы

СОЛ1,2 – стеклоочистители

ФП1-8 – песочные форсунки

Ц1,2 – цилиндры противоразгрузочных устройств

Ц3- Ц6 – тормозные цилиндры

ПБ1,2 – пневматические блокировки ВВК

ВВ1,2 – эл.вентили противоразгрузочных устройств

ВУП1 – ПВУ обеспечивает контроль за закрытием штор ВВК (232)

ВУП2 – ПВУ обеспечивает возможность одновременного действия электрического и пневматического вспомогательного тормозов (ПВУ-2)

ВУП3 – ПВУ обеспечивает автоматическую подсыпку песка при давлении вТЦ 2,8-3,2 кгс/см2

ВУП4 – ПВУ переключает противоразгрузочные устройства с передних тележек на задние при давлении в ТЦ 1,8-2,2 кгс/см2

ВУП5 – ПВУ включает световой сигнал при давлении в ТЦ 1,1-1,3кгс/см2 (ПВУ-5 ,ПВУ-6)

КР1 – редуктор противоразгрузочных устройств (понижает давление до 1,5-1,8 кгс/см2)

КР2 – редуктор цепей управления (понижает давление до 5 кгс/см2)

КР3 – редуктор ТЦ (понижает давление воздуха до 5 кгс/см2)

МН – манометры давления воздуха