- •1 Предмет, метод и задачи дисциплины

- •2 Организация производства как система научных знаний и практической деятельности

- •3 Становление и основные этапы развития теории и практики организации производства в России и за рубежом

- •4 Современное производство как сложная организационная система

- •5 Основные элементы организации производства

- •6 Понятие производственного процесса. Классификация и структура производственного процесса

- •Классификация производственных процессов.

- •I в зависимости от назначения выделяются:

- •VII По масштабам производства однородной продукции различают:

- •VIII По характеру объекта производства различают:

- •7 Принципы рациональной организации производства

- •9 Организация производственного процесса в пространстве. Производственная структура предприятия

- •Примерный состав производственных подразделений промышленного предприятия

- •10 Организация производственного процесса во времени. Длительность производственного цикла и пути его сокращения

- •Структура производственного цикла

- •11 Организация и анализ длительности производственного цикла при последовательной форме движения предметов труда

- •12 Организация и анализ длительности производственного цикла при параллельной форме движения предметов труда

- •13 Организация и анализ длительности производственного цикла при последовательно-параллельной форме движения предметов труда

- •14 Классификация форм организации производства

- •15 Характеристика специализации – как формы рациональной организации производства в пространстве и во времени

- •16 Характеристика централизации – как формы рациональной организации производства в пространстве и во времени

- •17 Проектирование организации производства. Организационная структура машиностроительных предприятий.

- •18 Комплексный подход к организации подготовки производства. Сущность системы сонт

- •19 Организация ниокр

- •20 Организация конструкторской подготовки производства

- •21 Организация технологической подготовки производства

- •22 Планирование технической подготовки производства

- •23 Характеристика поточного производства. Классификация поточных линий

- •24 Организация однопредметных непрерывно-поточных линий (онпл), оснащеных рабочим конвейером непрерывного действия.

- •25 Организация однопредметных непрерывно-поточных линий (онпл), оснащенных распределительным конвейером

- •26 Организация однопредметных непрерывно-поточных линий (онпл), оснащеных рабочим конвейером периодического действия

- •27 Организации однопредметных прерывно-поточных линий (оппл).

- •28 Организация многопредметных переменно-поточных линий (мппл).

- •30 Характеристика непоточных методов организации производства. Технологическая форма организации

- •31 Предметная форма организации производства

- •32 Организация предметно-групповых участков

- •33 Этапы проектирования многогрупповых форм организации производства (мгф)

- •34 Порядок разработки сводных технологических маршрутов

- •35 Определение величины смещения запуска для связанных рабочих мест (общий случай)

- •36 Частные случаи расчета величины смешения

- •37 Организационное проектирование производственного участка

- •38 Организация обеспечения производства технологической оснасткой и инструментом

- •39 Организация ремонта и технического обслуживания оборудования

- •40 Организация энергетического хозяйства

- •41 Организация транспортного хозяйства

- •42 Организация складского хозяйства

10 Организация производственного процесса во времени. Длительность производственного цикла и пути его сокращения

Рациональная организация производственного процесса во времени имеет целью минимизировать длительность производственного цикла изготовления каждой единицы или партии продукции, обеспечивая при этом наиболее эффективное использование рабочего времени и всех видов производственных ресурсов.

Знание длительности производственного цикла при заданном сроке окончания единого процесса позволяет определить календарный срок начала процесса и, наоборот, исходя из календарного срока начала отдельного процесса, установить дату его окончания. Аналогичным образом эта информация используется и для различных совокупностей процессов.

Данные о циклах производства являются основой для управления планом производства и поставки продукции (как информационной, так и материально-вещественной) в организационно- экономических системах любого иерархического уровня.

Величина производственного цикла оказывает существование влияния на ряд экономических показателей работы предприятий. Так, например, уменьшение производственного цикла изделий приводит к сокращению объема незавершенного производства и ускорению оборачиваемости оборотных средств предприятий.

Структура производственного цикла.

Производственным циклом называется календарный период, в течение которого предмет труда проходит все стадии производственного процесса — от первой производственной операции до сдачи готового продукта.

Производственный цикл состоит из рабочего периода (предмет труда находится непосредственно в процессе изготовления) и времени перерывов (укрупненная структура производственного цикла представлена в табл. 3.2).

Технологический цикл представляет собой сумму технологических циклов на каждом этапе производственного процесса. Естественные процессы включаются по факту их наличия. Межоперационные перерывы — это перерывы партионности (пролеживание деталей в партии), ожидания (в случае несинхронности производственного процесса), комплектования (пролеживание перед сборкой). Перерывы, обусловленные режимом работы, включают нерабочие смены, выходные и праздничные дни.

Структура производственного цикла

Рабочий период |

Перерывы |

|||||

Техноло-гический цикл |

Естест-венные процессы |

Контрольные операции |

Транспортные операции |

Межопера-ционные |

Обусловленные режимом работы |

|

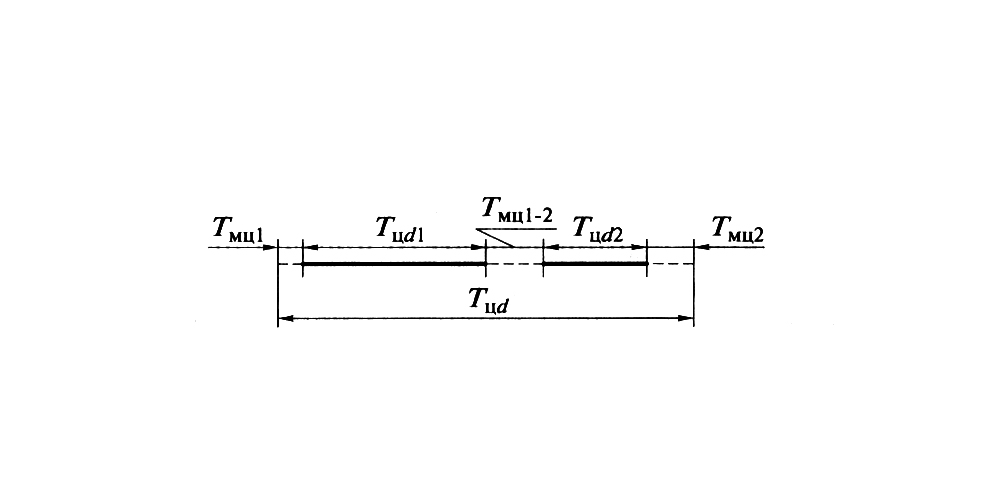

Рис. 3.1. Длительность цикла изготовления одного экземпляра детали

Выделяют четыре типичных случая определения длительности производственного цикла: обработка одного экземпляра детали одного наименования; изготовление одного экземпляра изделия какого-либо наименования; обработка партии деталей одного наименования; изготовление нескольких изделий одного и того же наименования.

Под длительностью производственного цикла обработки одного экземпляра детали d-го наименования (Tцd) понимается время от момента поступления материала на первую операцию обработки детали в первом по ходу технологического процесса цехе до момента выпуска готового изделия, для которого изготовляется деталь.

Структура длительности производственного цикла представлена на рис. 3.1.

Величина Tцd складывается из следующих составляющих:

—

суммарная длительность производственных

циклов обработки детали по цехам (ld

— число всех цехов, в которых обрабатывается

деталь d-го

наименования);

—

суммарная длительность производственных

циклов обработки детали по цехам (ld

— число всех цехов, в которых обрабатывается

деталь d-го

наименования);

— сумма времени межцеховых перерывов

при передаче детали из одного цеха в

другой.

— сумма времени межцеховых перерывов

при передаче детали из одного цеха в

другой.

Величина длительности производственных циклов обработки детали по цехам в свою очередь состоит из длительностей:

основных и вспомогательных операций;

естественных процессов;

перерывов, связанных с принятым режимом работы в цехе, перерывов перед обработкой детали вследствие занятости рабочего места, перерывов по организационно-техническим причинам.

На основные операции в большинстве случаев устанавливаются нормы. Время выполнения вспомогательных операций не нормируется. Продолжительность естественных процессов определяется ориентировочно по нормативам с точностью до одного дня. Перерывы, связанные с принятым режимом работы в цехах, учитываются, когда длительность производственного цикла определяется в днях. Время пролеживания зависит от числа и продолжительности операций, выполняемых на одном рабочем месте. Перерывы по организационно-техническим причинам при расчете не учитываются, они лишь входят в фактическую длительность производственного цикла. Время на выполнение вспомогательных операций и время пролеживания в совокупности принято называть межоперационным. В ряде случаев оно может составлять наибольший удельный вес в общей длительности производственного цикла. Время межцеховых перерывов необходимо для оформления документов, транспортировки детали при передаче из одного цеха в другой. В это время включается также время пролеживания детали перед началом первой операции в следующем цехе.

Производственный цикл сложного (сборочного) процесса представляет собой общую продолжительность комплекса координированных во времени простых процессов, входящих в сложный процесс изготовления одного (партии) изделия.

При изготовлении одного экземпляра изделия к времени изготовления деталей прибавляют:

время пролеживания какой-либо детали перед началом сборки сборочных единиц, в которые входит эта деталь, вследствие комплектации всех деталей, необходимых для начала сборки;

время сборки тех сборочных единиц, в которые входит данная деталь;

время пролеживания сборочных единиц более высокого порядка или перед сборкой изделия.

Пролеживание детали на комплектации перед сборкой возникает от того, что обработка деталей различных наименований, необходимых для сборки, может заканчиваться в различные моменты времени (например, при выполнении последних операций по обработке деталей нескольких наименований на одном и том же рабочем месте сборка не может быть начата, пока не поступит последняя деталь с этого рабочего места).

Длительность сложного производственного процесса определяется цикловым графиком, который строится на основе предварительных расчетов длительности входящих в него простых процессов. Общая длительность производственного цикла определяется по наиболее длительной цепочке.

Если на одно изделие требуется несколько деталей одного и того же наименования, то они могут обрабатываться все сразу, т.е. партией. Под партией понимается определенное количество одинаковых предметов, обрабатываемых или собираемых на любой операции непрерывно, с однократной затратой подготовительно-заключительного времени. Размер партии деталей (сборочных единиц) одного наименования при изготовлении одного экземпляра изделия не может быть больше того количества, которое требуется для сборки изделия. В этом случае кроме указанных выше перерывов могут появиться перерывы вследствие пролеживания каждой детали до начала и после окончания обработки на одном рабочем месте, если детали передаются с одной операции на другую всей партией или частями, а не поштучно.

Длительность производственного цикла изделий одного наименования определяется временем от момента запуска первой партии на первую операцию в первом по ходу технологического процесса цехе до момента выпуска того количества изделий, на которое были запущены детали в первом цехе. Это время принято называть опережением запуска деталей. Определение длительности производственного цикла изготовления партии изделий бессмысленно, так как детали различных наименований обрабатываются различными партиями.

Аналогично рассчитываются опережения выпуска партии деталей. Эти опережения могут определяться и для всех последующих цехов после первого по ходу технологического процесса и не только для деталей, но и для сборочных единиц.

Основу длительности производственного процесса составляет технологический процесс, который представляет собой совокупность технологических операций, упорядоченных в отношении взаимного следования.

Операция — это часть производственного процесса, выполняемая над одним или несколькими предметами труда на одном или нескольких одинаковых рабочих местах без переналадки средств труда с участием или (и) под контролем одного или нескольких работников.

Длительность выполнения операции над партией продукции называется операционным циклом. Операционный цикл рассчитывается по формуле:

где n — количество предметов труда в партии, шт.;

ti — продолжительность выполнения i-й операции технологического процесса, мин (ч);

Сi — количество рабочих мест, на которых одновременно выполняется i-я операция.

Длительность производственного цикла обработки партии деталей в одном цехе зависит от вида организации прохождения во времени партии в одной операции и по всем операциям.

Операция может иметь сложную структуру и состоять из многих переходов, выполняемых на одном рабочем месте (под переходом понимается часть операции, выполняемая над одной или несколькими поверхностями детали одним или несколькими инструментами одновременно при одном режиме резания).

Прохождение партии деталей во времени в одной операции может быть попереходным или пооперационным/

При попереходном виде все количество деталей проходит обработку (сборку) сначала по одному переходу, затем по второму и т.д. Процесс выполнения перехода для отдельных деталей носит прерывный характер, а процесс обработки партии деталей по одному переходу — непрерывный (увеличивается время на установку и снятие каждой детали по каждому переходу).

Длительность операционного цикла при попереходном прохождении:

где п — размер партии деталей, шт.;

ty — время на снятие и установку детали, мин;

П — число переходов в данной операции.

Пооперационный вид характеризуется тем, что каждая отдельная деталь проходит обработку по всем переходам от первого до последнего непрерывно и не ожидает окончания обработки всего количества деталей на предыдущем переходе, чтобы перейти на следующий (увеличивается время на переналадку рабочего места после каждого перехода). Процесс выполнения операции для единицы продукции носит непрерывный характер, а для партии в целом — прерывный.

Длительность операционного цикла при пооперационном прохождении

где tП — время переналадки рабочего места при чередовании переходов, мин.

Выбор того или иного вида прохождения партии определяется тем, при каком из них суммарное время на выполнение операции над партией (операционный цикл) будет минимальным (ориентировочно можно считать, что попереходное прохождение целесообразно применять в тех случаях, когда предметы труда не тяжелы и не громоздки, а пооперационное — когда время на переналадку оборудования незначительно).

Процесс изготовления партии деталей, проходящей многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение одной операции над всеми предметами производства данной партии.

Длительность многооперационного технологического цикла (Ттех) складывается из длительности операционных циклов (Toi) и существенно зависит от способа сочетания во времени операционных циклов и их частей, а также от определенного вида движения партии деталей по операциям:

где Тoi — цикл выполнения i-й операции, мин/шт.; i = 1, ..., m;

m — число операций технологического процесса.

Пути сокращения длительности производственного цикла. Величина производственного цикла оказывает существенное влияние на ряд экономических показателей работы предприятий. Так, например, уменьшение производственного цикла изделий проводит к сокращению объема незавершенного производства и ускорению оборачиваемости оборотных средств серийных предприятий электронной промышленности и приборостроения.

Длительность производственного цикла зависит от двух важнейших факторов: уровня технической оснащенности производства и уровня его организации. Оба пути взаимообусловливают и дополняют друг друга. В электронной промышленности особенно перспективным является совершенствование технологии, сопровождающееся внедрением прогрессивного оборудования, что приводит к сокращению длительности производственного цикла за счет снижения трудоемкости операций и сокращения потерь от брака. На сокращение производственного цикла большое влияние оказывают специализация и кооперирование производства, главным образом развитие подетальной и технологической специализации цехов, внедрение поточных методов, совмещение профессий, бригадные формы организации труда и т.д.

Для оценки потенциала уменьшения затрат рассчитывается доля длительности процессов по приданию потребительских свойств продукции в общей продолжительности выполнения заказа:

где Уц — удельный вес цикла процесса по добавлению потребительской ценности изделия, процент;

Тдц — время создания добавленной потребительской ценности (выполнение работы, которая, по мнению клиента, нужна для создания товара или услуги);

Т3 — суммарное время выполнения заказа (сколько времени процесс продолжается от начала до конца).