1.3. Общие сведения о машинах и механизмах (Фрагмент лекций)

Классификация машин. Современное производство немыслимо без всевозможных высокоэффективных машин.

Машина – это механическое устройство, предназначенное для выполнения требуемой полезной работы, связанной с процессом производства или транспортирования или же с процессом преобразования энергии, движения или информации.

Благодаря их использованию повышается производительность труда, облегчается физический и умственный труд человека и т.д.

По характеру рабочего процесса и назначению машины подразделяются на следующие группы (классы):

1.Энергетические машины, в которых какой-либо вид энергии (электрической, тепловой и т. п.) преобразуется в механическую работу и наоборот. К этой группе относятся как машины-двигатели (электродвигатели, тепловые и ядерные двигатели и т. п.), так и машины-преобразователи (компрессоры, электрические генераторы и др.).

2.Технологические или рабочие машины, предназначенные для выполнения производственных процессов по изменению формы, свойств и положения объектов труда (отраслевые машины, например металлорежущие и ткацкие станки, сельскохозяйственные машины, полиграфические, швейные, горнодобывающие и другие машины, роботы и т.п.).

3. Транспортные машины, предназначенные для перемещения объектов труда.

4.Информационные (контрольно-управляющие) машины, в которых происходит преобразование вводимой информации для контроля, регулирования и управления технологическими процессами (вычислительные, кибернетические машины и др.).

В зависимости от способа управления различают машины ручного управления (на встроенном рабочем месте или дистанционно), полуавтоматического и автоматического действия.

Машина, в которой преобразование энергии (материалов и информации) происходит без непосредственного участия человека, называется машиной - автоматом. Совокупность машин-автоматов, соединенных между собой автоматическими транспортными устройствами, управляемых единой системой управления и предназначенных для выполнения определенного технологического процесса, образует автоматическую линию.

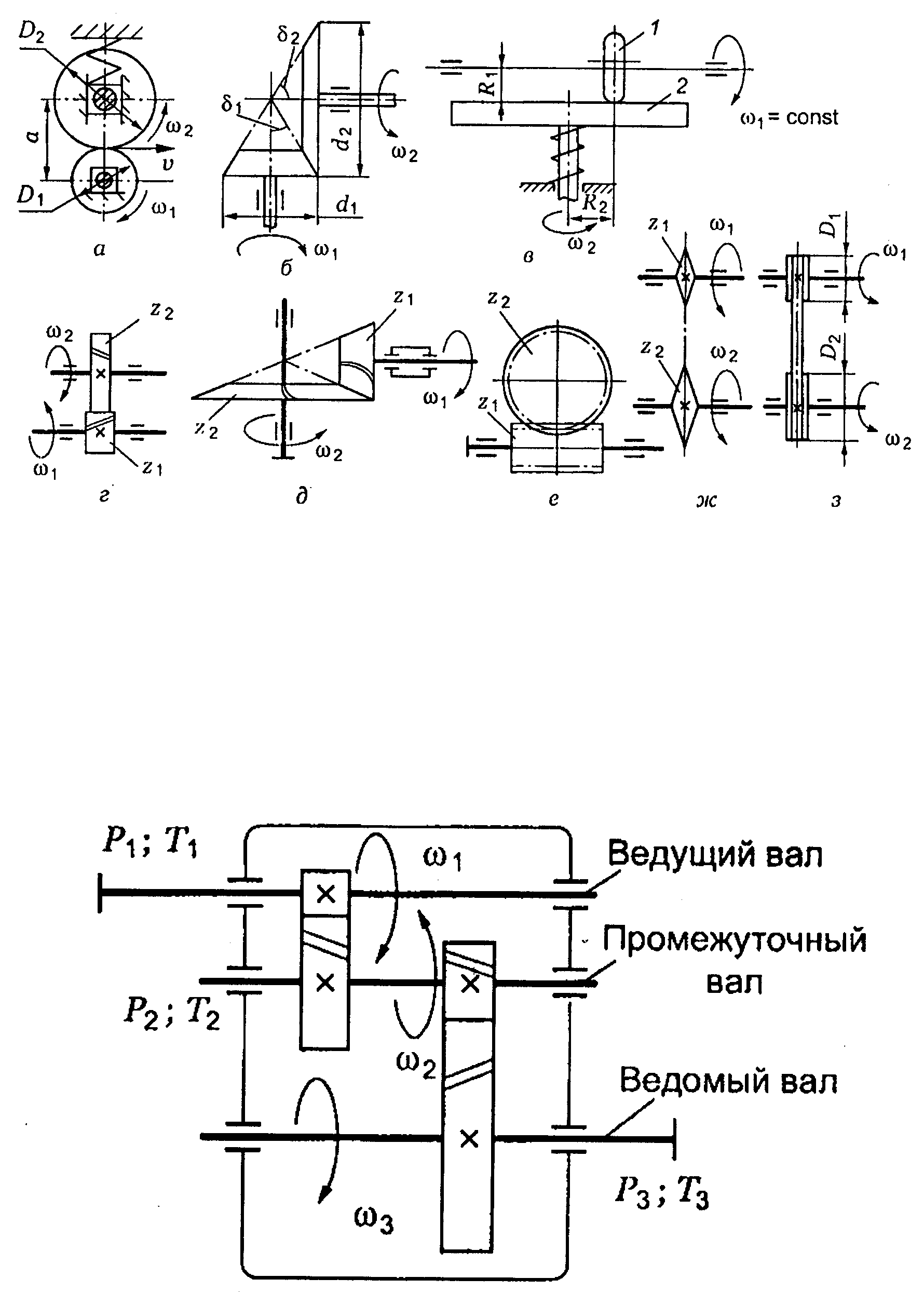

М еханизмы

и их назначение. Механизм

- часть машины, в которой рабочий процесс

реализуется путем выполнении определенных

механических движений.Являясь носителем

этих движений, механизм представляет

собой совокупность (систему) взаимосвязанных

тел, предназначенных для преобразования

движения одного или нескольких тел в

требуемые движения других тел.На рисунке

изображены кинематические схемы

различных передач, работающих как на

принципе зацепления, так и трения.

Механизм осуществляет: передачу энергии

(движения), как правило, с преобразованием

сил и характеристик закона движения от

источника, например двигателя, к одному

или нескольким рабочим органам машины;

преобразование и регулирование

механического движения.

еханизмы

и их назначение. Механизм

- часть машины, в которой рабочий процесс

реализуется путем выполнении определенных

механических движений.Являясь носителем

этих движений, механизм представляет

собой совокупность (систему) взаимосвязанных

тел, предназначенных для преобразования

движения одного или нескольких тел в

требуемые движения других тел.На рисунке

изображены кинематические схемы

различных передач, работающих как на

принципе зацепления, так и трения.

Механизм осуществляет: передачу энергии

(движения), как правило, с преобразованием

сил и характеристик закона движения от

источника, например двигателя, к одному

или нескольким рабочим органам машины;

преобразование и регулирование

механического движения.

Если в преобразовании движения участвуют как твердые, так и жидкие или газообразные тела, то механизм называется соответственно гидравлическим или пневматическим.

Деталь - изделие, изготовленное из однородного по наименованию и марки материала без применения сборочных операция. К деталям можно отнести: валик из одного куска материала, литой корпус; пластину из биметаллического листа; печатную плату и т.д. Деталь может быть изготовлена с применением местных сварки, пайки, склеивании, сшивания и т.д. (трубка паянная или сваренная из одного куска листового материала, коробка склеенная из одного куска картона) и иметь защитное или декоративное покрытие.

Кинематическое звено – это деталь или несколько деталей связанных в работе между собой неподвижно или взаимно неподвижно. Выполнение звеньев не из одной, а из нескольких соединенных между собой деталей обеспечивает возможность:

изготовления деталей из разных материалов, например, вкладышей подшипников из бронзы или другого антифрикционного материала, а корпуса подшипника из чугуна;

удобной замены быстроизнашивающихся деталей;

сборки (например, установка коленчатого вала в коренные подшипники двигателя выполнима лишь при съемных крышках) и облегчения сборки машины;

облегчение изготовления деталей ввиду упрощения их формы и уменьшения размеров;

большей нормализации, стандартизации и централизованного изготовления деталей.

Кинематическая пара – это соединение двух звеньев обеспечивающее их относительную подвижность (рычаг – стойка, толкатель – направляющая, щуп - направляющая).

По характеру движения кинематические пары делятся на:

- вращательные;

-поступательные.

По характеру соприкосновения звеньев кинематические пары делятся:

- низшие;

-высшие.

Низшими кинематическими парами называют такие кинематические пары, в которых соприкосновение звеньев происходит по поверхности.

Высшими кинематическими парами называют пары, в которых соприкосновение звеньев происходит по линии или точке.

Изделием называется любой предмет производства (или набор предметов), подлежащих изготовлению на предприятии.

Изделия в зависимости от их назначения делят на изделия основного производства и вспомогательного.

К изделиям основного производства относятся изделия, предназначенные для поставки (реализации), к изделиям вспомогательного производства – изделия, предназначенные только для собственных нужд предприятия.

Установлены следующие виды изделий:

детали;

сборочные единицы;

комплексы;

к омплекты.

омплекты.

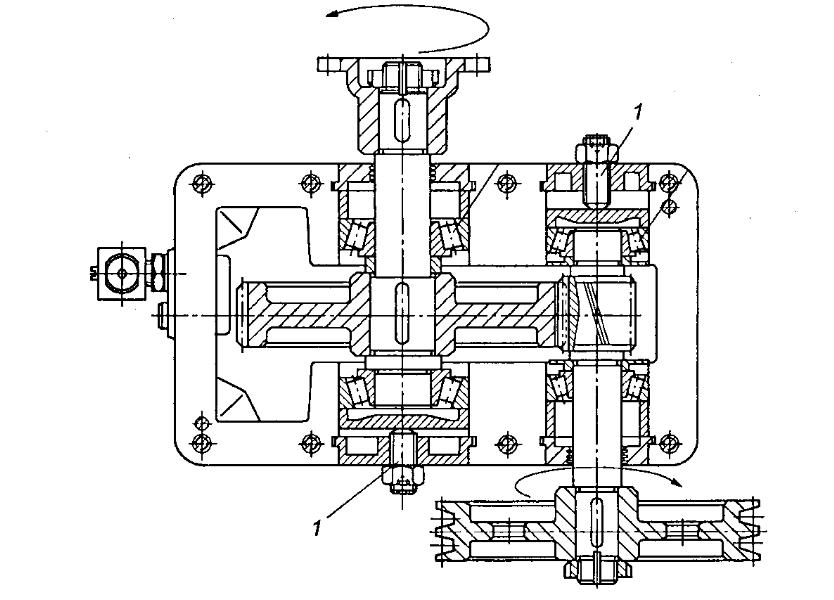

Рис. Одноступенчатый цилиндрический зубчатый редуктор

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями. Соединение осуществляется при этом свинчиванием, сочленением, клепкой, сваркой, пайкой, прессовкой и т.д. Это может быть автомобиль, станок, редуктор, сварной корпус, маховичок из пластмассы с металлической арматурой и др.

Комплекс – два или более специфицированных изделия, не соединенных на предприятии - изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций (автоматическая телефонная станция, бурильная установка; изделие, состоящее из метеорологической ракеты, пусковой установки и средств управления; корабль и т.п.).

Комплект – два или более изделия, не соединенных на предприятии- изготовителе сборочными операциями и представляющих собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, комплект инструмента и принадлежностей, комплект измерительной аппаратуры, комплект упаковочной тары и т.д.).

Лекция 2

2.1. Прочность деталей машин

Основные требования к деталям и узлам машин

Как определить качество конструкции детали? Совершенство конструкции детали оценивается по ее надежности и экономичности.

Надежность – свойство детали, узла, машины сохранять во времени свою работоспособность.

Экономичность – характеристика, связанная со стоимостью материала, затратами на производство и эксплуатацию.

Основными критериями работоспособности деталей машин являются:

Прочность

Жесткость

Износостойкость

Коррозионная стойкость

Теплостойкость

Виброустойчивость

Для одних деталей важен один критерий, а для других – иной. Например, для крепежных винтов главным критерием служит прочность, а для ходовых винтов суппортов станков – износостойкость или жесткость, или и то и другое.

В соответствии с перечнем критериев работоспособности необходим ответный перечень инженерных методик расчета деталей машин, т.е. расчет на прочность, расчет жесткости и т.д.

Работоспособность деталей машин обеспечивается:

Выбором соответствующего материала

Рациональной конструктивной формой

Расчетом размеров по главным критериям работоспособности.

Прочность является главным критерием работоспособности большинства деталей машин. Детали могут разрушаться вследствие потери статической прочности или в результате потери сопротивления усталости. Потеря статической прочности происходит тогда, когда значение внешней нагрузки превышает несущую способность конструкции. Потеря сопротивления усталости происходит из-за длительного действия переменных нагрузок, превышающих предел выносливости материала деталей (циклическая прочность). Разделение нагрузок на статические (т.е. постоянные) и циклические (периодически меняющиеся) связано с тем, что материалы различно сопротивляются этим видам нагрузки. Конструктор нового оборудования должен в полной мере учитывать особенности расчета по каждому виду нагрузки.

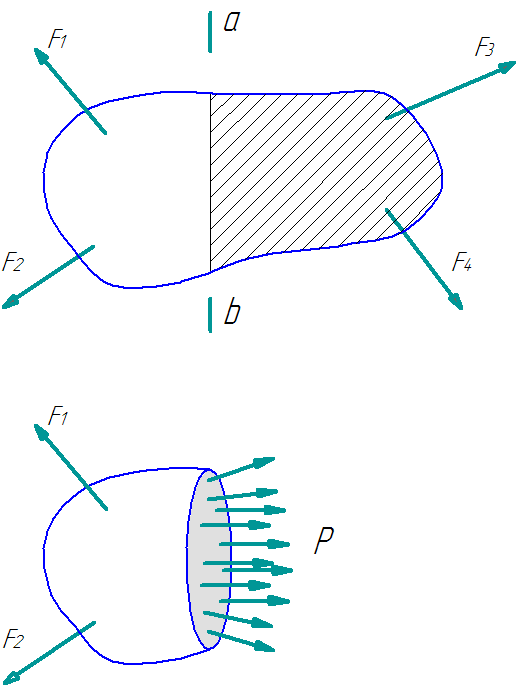

Напряжения – это мера интенсивности внутренних сил сопротивления материала. Внешние силы, действующие на деталь, вызывают появление в ней внутренних сил сопротивления. Для их определения в каком-нибудь месте пользуются методом сечений.

2.2.

Метод сечений.

Рассмотрим тело, находящееся в состоянии

равновесия под действием сил

![]()

![]() ,

,

![]() ,

,

![]() и

и

![]() .

(силы имеют направление – векторы).

.

(силы имеют направление – векторы).

М ысленно

разрежем тело по сечению «a-b»

и отбросим одну из 2-х полученных частей,

например, правую. Тогда на оставшуюся

левую часть будут действовать внешние

силы

,

и

.

Для того, чтобы часть тела оставалась

в равновесии, надо по всему сечению

приложить внутренние силы. Будучи

внутренними силами для целого тела, они

играют роль внешних сил для выделенной

части.

ысленно

разрежем тело по сечению «a-b»

и отбросим одну из 2-х полученных частей,

например, правую. Тогда на оставшуюся

левую часть будут действовать внешние

силы

,

и

.

Для того, чтобы часть тела оставалась

в равновесии, надо по всему сечению

приложить внутренние силы. Будучи

внутренними силами для целого тела, они

играют роль внешних сил для выделенной

части.

Выделим

вокруг произвольной точки в сечении

малую площадку

![]() А,

на эту площадку придется некоторая

малая сила

Р.

Отношение этой силы к площадке дает

среднее напряжение на площадке, т.е.

А,

на эту площадку придется некоторая

малая сила

Р.

Отношение этой силы к площадке дает

среднее напряжение на площадке, т.е.

![]() ;

(Па). [ Па = 1 Н/м2

]

;

(Па). [ Па = 1 Н/м2

]

Уменьшая

площадку

![]() до нуля, т.е. переходя к пределу, постепенно

приближаемся к истинному значению

напряжения «р»

в заданной точке:

до нуля, т.е. переходя к пределу, постепенно

приближаемся к истинному значению

напряжения «р»

в заданной точке:

![]() при

при

![]() .

.

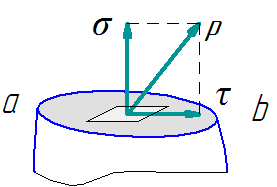

Т .к.

сила имеет направление, то и напряжение

также будет иметь направление. В общем

случае напряжение «р»

на данной площадке

.к.

сила имеет направление, то и напряжение

также будет иметь направление. В общем

случае напряжение «р»

на данной площадке

![]() будет составлять с этой площадкой

некоторый угол. Поэтому вектор «р»

полного напряжения в точке сечения

можно разложить на два составляющих

вектора: σ

и

τ.

Вектор σ,

направленный

перпендикулярно сечению, называется

нормальным

напряжением.

Вектор τ,

лежащий в плоскости сечения, называется

касательным

напряжением.

Поскольку векторы σ

и

τ взаимно

перпендикулярны, зависимость между

числовыми значениями выражается формулой

будет составлять с этой площадкой

некоторый угол. Поэтому вектор «р»

полного напряжения в точке сечения

можно разложить на два составляющих

вектора: σ

и

τ.

Вектор σ,

направленный

перпендикулярно сечению, называется

нормальным

напряжением.

Вектор τ,

лежащий в плоскости сечения, называется

касательным

напряжением.

Поскольку векторы σ

и

τ взаимно

перпендикулярны, зависимость между

числовыми значениями выражается формулой

![]() .

.

Полное напряжение «р» не считается удобной мерой оценки внутренних сил тела, т.к. материалы различным образом сопротивляются нормальным и касательным напряжениям. (Касательные напряжения называют еще напряжениями сдвига)

Растяжение и сжатие (бруса)

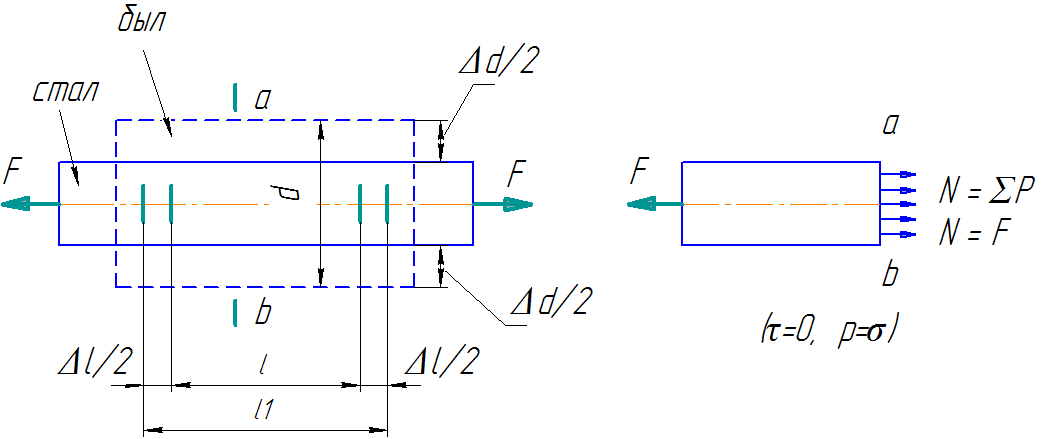

Вид нагружения бруса, при котором в его поперечных сечениях возникает только один внутренний силовой фактор – нормальная сила N, называется растяжением или сжатием.

Брус растянут, если внешние силы F, приложенные к его концам, действуют вдоль оси бруса и направлены в стороны от бруса. При действии осевых нагрузок F, направленных к брусу, он сжат.

Поперечное сечение бруса обозначим « А ». Наносим риски на расстоянии “ l “. По концам бруса приложены две равные силы F, причем строго по оси бруса. Брус удлиняется в продольном направлении, а поперечные размеры несколько уменьшаются. Удлинение на участке l:

![]()

Это приращение длины бруса называется абсолютным (полным) удлинением при растяжении. В случае сжатия оно называется абсолютным укорочением. В относительном виде имеем:

![]() -

продольная деформация (при сжатии “ –

“ , при растяжении “+”)

-

продольная деформация (при сжатии “ –

“ , при растяжении “+”)

![]() -

поперечная деформация бруса (“ – “ для

растяжения, “+” при сжатии).

-

поперечная деформация бруса (“ – “ для

растяжения, “+” при сжатии).

Из опытов найдено, что поперечная деформация составляет только некоторую часть от продольной деформации.

![]() -

по абсолютной величине, где

-

по абсолютной величине, где

![]() - коэффициент Пуассона, зависящий от

материала. Так, для стали

=

0,25…0,3.

- коэффициент Пуассона, зависящий от

материала. Так, для стали

=

0,25…0,3.

Закон Гука. В пределах упругих деформаций между нормальным напряжением и продольной деформацией существует прямопропорциональная зависимость:

![]() ,

где Е

– называется модулем

упругости

(МПа), выражается в единицах напряжения.

Для стали

,

где Е

– называется модулем

упругости

(МПа), выражается в единицах напряжения.

Для стали

![]() МПа, для меди

МПа, для меди

![]() МПа.

МПа.

Если в формулу для закона Гука подставить значения

![]() ;

;

![]() ,

то получим

,

то получим

![]() ,

или

,

или

![]() ,

где

,

где

![]() -

есть жесткость бруса при растяжении.

-

есть жесткость бруса при растяжении.

2.3. Статические испытания материалов.

Основные механические характеристики

Необходимые сведения о механических свойствах конструкционных материалов получают экспериментально. Проводят механические испытания на растяжение, сжатие, срез, кручение и изгиб.

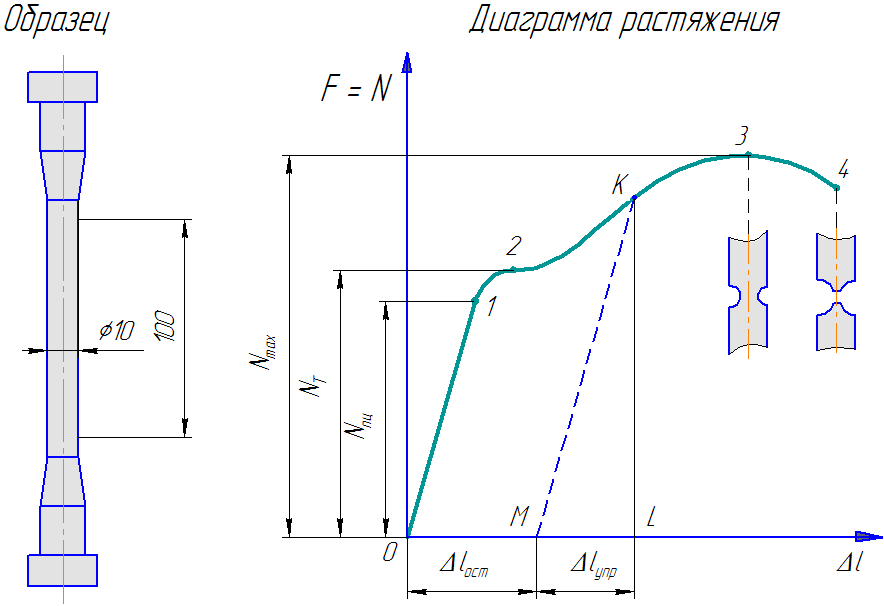

Самыми распространенными являются испытания на растяжение. Для них из испытуемого материала изготавливают стандартные образцы (длина 240 мм, диаметр 10 мм, база l = 100 мм). Образцы испытывают на разрывных машинах, где осевые нагрузки растягивают их и доводят до разрыва. Испытание проводится с контролем силы и удлинения. Поведение материала анализируется из рассмотрения кривой, называемой диаграммой растяжения.

На рисунке примерная диаграмма для образца из низкоуглеродистой стали. По оси абсцисс в определенном масштабе зафиксирован рост удлинения Δl образца. По оси ординат - возникающая в его поперечном сечении нормальная сила N, численно равная осевой нагрузке F, прилагаемой к образцу. Характерные точки на диаграмме отмечены цифрами 1,2,3 и 4.

Вначале испытания (до отметки 1 с ординатой Nпц ) удлинение растет пропорционально силе N, тем самым подтверждается справедливость закона Гука. Далее удлинение Δl возрастает непропорционально силе N. При некотором значении нормальной силы NТ (отметка 2) образец удлиняется без увеличения нагрузки. Это явление называется текучестью металла.

По окончании стадии текучести материал образца снова начинает сопротивляться нагрузке до отметки 3 с ординатой Nmax, после которой наблюдается снижение сопротивляемости образца нагрузке. На образце начинает появляться местное сужение (шейка, точка 3) и в дальнейшем диаграмма фиксирует уже растяжение не всего образца, а только его участка в зоне образовавшейся шейки. Момент окончательного разрушения образца отмечен цифрой 4.

Если после перехода через стадию текучести, например, в момент, отмеченный на диаграмме точкой «К» , образец разгрузить, то процесс разгрузки изобразится отрезком КМ , параллельным отрезку в начале испытания. Как видим, после разгрузки остаточное удлинение Δlост не стало равным удлинению образца, выраженному отрезком OL, а уменьшается на величину упругого удлинения Δlупр.

Теперь, если этот же образец подвергнуть повторному нагружению, то окажется, что линия нагрузки совпадет с линией МК , т.е. часть диаграммы левее этой линии не повторится. Следовательно, после предварительной вытяжки образца за стадию текучести его материал способен воспринимать большие нагрузки без остаточных деформаций. Явление повышения упругих свойств материала в результате предварительной вытяжки выше предела текучести называется наклепом.

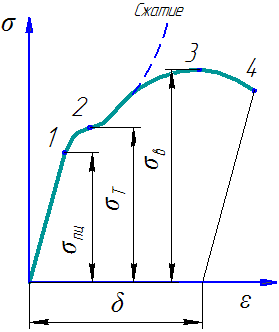

Нормальные

силы N

, возникающие в образце, и его удлинения

![]() зависят от абсолютных размеров образца.

Чтобы получить данные по механическим

свойствам материала не зависящие от

размеров образца, диаграмму перестраивают

в координатах (

зависят от абсолютных размеров образца.

Чтобы получить данные по механическим

свойствам материала не зависящие от

размеров образца, диаграмму перестраивают

в координатах (![]() ).

Для этого все абсциссы и ординаты в

исходной диаграмме необходимо разделить

соответственно на начальную длину l0

и начальную площадь поперечного сечения

А0

образца.

).

Для этого все абсциссы и ординаты в

исходной диаграмме необходимо разделить

соответственно на начальную длину l0

и начальную площадь поперечного сечения

А0

образца.

Получим:

Получим:

σпц=

-

предел пропорциональности.

-

предел пропорциональности.

σТ =

- предел текучести.

- предел текучести.

σв=

- предел прочности (временное

сопротивление).

- предел прочности (временное

сопротивление).

δ =

-

остаточная деформация при разрыве.

-

остаточная деформация при разрыве.

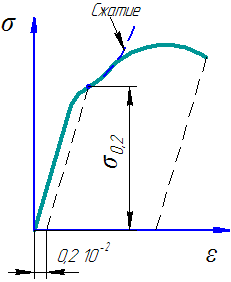

При

испытании некоторых пластических

материалов (медь, алюминий, среднеуглеродистая

сталь и др.) на диаграмме растяжения не

образуется ясно выраженной стадии

текучести. Для таких материалов вводится

условный предел текучести, равный

напряжению, при котором продольная

деформация

При

испытании некоторых пластических

материалов (медь, алюминий, среднеуглеродистая

сталь и др.) на диаграмме растяжения не

образуется ясно выраженной стадии

текучести. Для таких материалов вводится

условный предел текучести, равный

напряжению, при котором продольная

деформация

![]() ,

т.е. 0,2%. Условный предел текучести

обозначается

,

т.е. 0,2%. Условный предел текучести

обозначается

![]() .

.

Пластичные

свойства материала оцениваются остаточной

деформацией при разрыве

![]() .

.

lk и l0 - длины расчетной части образца после и до начала его испытания.

Сжатие. При испытании на сжатие пластические материалы до предела текучести ведут себя так же, как при растяжении. Далее пластическая деформация растет медленнее. Образец постепенно сплющивается (на диаграмме процесс отображен пунктиром).

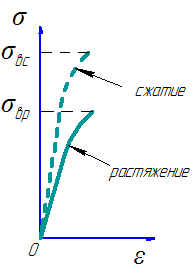

Хрупкие материалы.

При

испытании хрупких материалов, например

чугунных образцов, установлено, что они

способны выдерживать гораздо большие

нагрузки при сжатии, чем при растяжении.

По этим диаграммам определяют пределы

прочности при растяжении и при сжатии.

При

испытании хрупких материалов, например

чугунных образцов, установлено, что они

способны выдерживать гораздо большие

нагрузки при сжатии, чем при растяжении.

По этим диаграммам определяют пределы

прочности при растяжении и при сжатии.

![]() предел

прочности при растяжении;

предел

прочности при растяжении;

![]() предел

прочности при сжатии.

предел

прочности при сжатии.

Аналогичная диаграмма, но с более высокими значениями ординаты получается для закаленной стали.